降低HP1003型磨煤机磨辊轴承损坏率

贾本康

(国电蚌埠发电有限公司,安徽 蚌埠 233411)

0 前言

国电蚌埠发电有限公司一期2×600MW机组制粉系统采用中速磨煤机以及风机正压直吹式,一个锅炉配备了6台机器,每台带锅炉的一层燃烧器。设计为12台上海重型机械厂生产的HP1003型中速碗式磨煤机。

在运行过程中,磨煤机中的密封件由于长期在高温、含煤渣热粉的工况下运行,密封件的使用周期也比机组的大修期短得多,经常出现漏风漏粉及磨辊漏油的现象。同时磨辊进煤粉引起的磨辊轴承损坏故障时有发生,给设备和机组的安全稳定运行带来重大隐患,严重影响了机组的经济效益。因此,对磨煤机密封件进行改造以降低磨辊轴承故障率势在必行。

1 现状调查

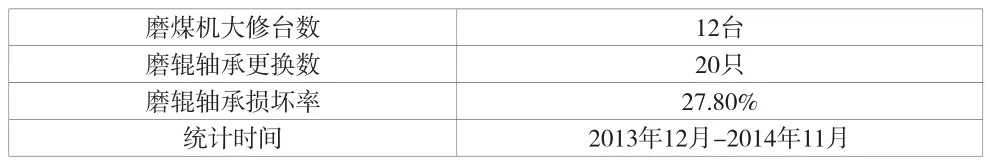

国电蚌埠发电有限公司一期2×600MW机组制粉系统设计为6台上海重型机械厂生产的HP1003型中速碗式磨煤机。#1、#2机组投产以来磨煤机运行状况总体良好,但磨煤机各主要易损件使用周期短、更换频率较高。具体更换统计如图1、表1所示。

从图1、表1可以清楚地发现磨辊轴承损坏率较高,主要是因为机器的工作环境比较恶劣,在磨辊的周围全是大大小小的煤粉颗粒,而且密封的风压比较低,密封的时候方式不对,这就造成了粉尘很容易进入磨辊装置轴承箱,这种情况对于润滑油的影响很大,油质会变差,如此一来磨煤机振动就会变大,更强烈的振动对密封圈是一种严重的损毁,这样就会产生一种恶性循环,直至磨辊轴承损坏或者磨辊停转发生。如果要更换磨辊,就需要强琢磨煤机停止运行,而且维修的时间也很长,这对于整个机组的运行安全是一种很大的影响。此外,这种振动很可能会对减速机造成大的损伤,磨辊轴承价格也不低,对于维护费用是一种很大的消耗,占用了大量检修维护费用。

表1

2 原因分析

2.1 内、外置气密封间隙增大导致密封风流失

在机器运行时,正常情况下,密封风母管供风量应该是70.75 m³/min,但是因为有一些灰粉在冷一次风来的密封风中,而且机器运行中会产生石子煤粉颗粒,这2种粉尘颗粒在磨碗转动的作用下会直接增大磨碗传动盘与内、外置气密封磨损间隙,这会大量流失密封风。

2.2 磨辊密封室内密封风与外部一次风压差低

在将损坏后的设备进行解体后,经过检查计算和分析,磨辊在正常工况下密封风有效压力为P=12kPa~15kPa。如果磨煤机工作运行的周期很长,磨辊座盖、裙盖装置以及耐油环抗耐磨性能低,再加上各种粉尘的磨损和冲刷,各部分的间隙会进一步加大,这就会更加进一步流失磨辊密封室内密封风。

如果磨辊密封风压力比外部一次风压力低,煤粉就会跟着热一次风进入密封室,会直接磨损磨辊骨架油封外保持套,高温对骨架油封长期作用会加速其炭化,这就大大地缩短了骨架油封的使用时间。除此之外,煤粉对于润滑油的影响也很大,这就会导致磨辊轴承损坏,也就减少了磨辊轴承的使用时间。

图1 磨煤机备件使用率

2.3 磨辊密封件的质量及安装工艺

磨辊头和磨辊轴的密封是机械式的密封,密封面是3层骨架油封和与磨辊轴紧力配合的耐油套,是嵌入磨辊座盖内的。在机器的运行过程中,磨辊头的转动以及轴承的窜动都会使骨架油封产生磨损。

磨煤机在碾磨过程中,磨辊头的长久旋转会导致油封与磨辊轴耐磨套产生摩擦损坏;机器之前的密封风处于磨辊装置外,煤粉被密封风吹走时很可能会被带到密封圈内。由于煤粉很细小但很坚硬,所以会加剧油封和耐磨套的磨损,造成油封损坏、磨辊轴承箱进粉,润滑油的油质变差,甚至会造成磨辊轴承的损坏、磨辊停转。

3 技术改进

3.1 磨煤机外气封密封改造

该公司磨煤机外气封采用碳精环密封,由于碳精环材质缺乏弹性,不能及时的补偿间隙,导致煤粉、密封风外漏,为此,小组对外气封进行密封改造:在原密封下方装设动环密封装置,对设备长期运行产生的偏心、间隙等缺陷起到及时地补偿,密封效果显著提高。

与此同时,根据磨煤机的运行工况和检修维护经验,经过反复测试和试验,发现磨碗传动盘外置气封间隙为0.5±0.07 mm,应该缩小到0.4±0.05 mm,这样就能使磨碗传动盘与气封齿旋转时能保持小而均匀的间隙,也不会对机器的正常运行产生较大的影响,这样就会大大地减少密封风的漏风量,保证磨煤机密封风母管供风量。

3.2 磨辊各部密封间隙改进调整

为了不使磨辊座盖与裙盖装置间隙磨损过大,流失更多的密封风,在原磨辊裙盖装置外补焊圆钢(Φ8 mm)使裙盖与磨辊座盖套轴向间隙从12 mm缩小到4 mm,裙盖顶部与磨辊座盖面间隙从10 mm调整为2 mm。使因部件的磨损导致密封风量不足引起的煤粉不会进入,对磨辊轴承、骨架密封、磨辊座盖等部件的使用时间都能延长。

3.3 磨煤机进行定期维护检查,保持良好工况

加强对石子煤排放情况的巡视检查,并对磨煤机进行定期维护:检查弹簧加载装置预载力(预载力29.3MPa)、叶轮可调罩间隙(调整值8 mm~10 mm)、磨辊装置与磨碗底衬板间隙(6 mm),磨辊轴颈头间隙(1 mm~1.5 mm)、磨煤机刮板、磨辊磨损量等是否满足运行要求。

3.4 骨架油封安装工艺改进

磨煤机磨辊头与磨辊轴是机械密封的,密封面为3 层骨架油封原安装顺序为1层油封、2层灰封,是嵌入磨辊座盖内的,通过反复研究现改为1层灰封、2层油封。在更换骨架油封时用清洁的润滑脂涂遍骨架油封,确保双唇间填满润滑脂并安装到位,尽可能使油封与转轴保持同心,使油封平面与轴表面保持90°交角,密封性能得到进一步提高。

4 安全经济性评价

4.1 效果检查

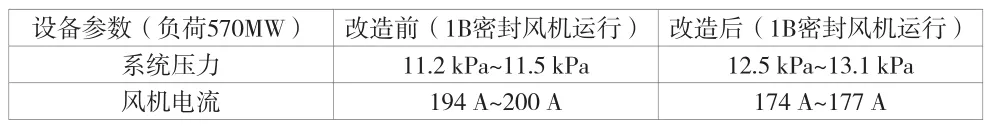

(1) 通过对磨煤机机座动环密封改造后,外气封漏风明显减小,噪声减弱,现场粉尘污染得到改善,密封风系统压力提高。具体参数见表2、表3。

表2

表3

(2)截至2016年1月,2台机组12台磨煤机磨辊密封间隙改造全部完成,经济效益明显。到目前为止,12台磨煤机工作情况很稳定,不需要提前更换磨辊的情况,锅炉辅机设备的可靠性有了很大的提高,有效减少了维护成本。

4.2 效果确认

(1)磨煤机外气封改造后同一负荷密封风压提高1.2 kPa,密封风机电耗降低20A,每年可节13万度电,节约电耗约6万元。与此同时,不再出现由于部件的磨损导致密封风量不足引起煤粉进入的情况,提高了磨辊轴承、骨架密封、磨辊座盖等部件的使用寿命。现场安全文明生产状况得到进一步的改善。

(2)改造磨辊密封间隙之后备件的使用寿命得到了明显的延长,磨辊轴承损坏率大大降低,大概减少了18%,很少有检修的情况出现,有效地避免了轴承损坏等各类事故,明显提升了设备的安全性能,大大降低了维护成本。

4.3 费用统计

通过以上技改2台机组每年可节约轴承费:14套×5万元/套=70万元;节约骨架油封费:14×3只×0.5万元/只=21万元;累计节约91万元(尚不含检修人工费、材料费)。而磨辊装置加装机座动环密封的材料、人工费为25万元。因此经济效益显著。

4.4 制定巩固措施

该小组在课题取得上述效果后,并持续改进:制定相应的巩固措施:编制《检修规范》及《定期工作标准》进一步完善制度,使措施标准化,成果得到不断的巩固和扩大。

5 结语

通过对12台磨煤机磨辊装置进行外气封密封改造、磨辊各部密封间隙改进调整、骨架油封安装工艺等一系列改进,磨煤机运行状况改善、磨辊振动正常,对各个磨辊轴承箱的油质油位检查情况良好,磨辊轴承故障率大幅降低,对于磨煤机运行的安全起到了很好的保障作用,同时也对维护成本进行了控制,有效地降低了成本。