基于ADAMS对轮毂电机专用底盘的平顺性优化

雷良育 胡永伟 荆家宝 王国辉

摘 要:设计并轻量化处理了一款轻型两座轮毂电机驱动型汽车底盘,轻量化处理后底盘质量为400 Kg,导入ADAMS软件中设计并搭建试验环境,重新设计和定义了本型号专用底盘最优底盘重量为550 Kg,然后多次利用关键位置配重和次要位置轻量化的原则,再次重新分配底盘重量和改变底盘形态,并利用ADAMS特有的动力学分析处理功能提取振动加速度曲线,根据振动加速度曲线量化处理各个底盘成品的振动值,做成对比表格进行底盘平顺性对比,择选出本型号专用底盘最优形态为连接孔处加重75 Kg,其他薄弱环节加重75 Kg。

关键词:汽车底盘,平顺性,ADAMS,虚拟试验

中图分类号:U467.5+25 文献标识码:A 文章编号:2095-8153(2019)01-0068-05

0 引言

近年来,随着汽车保有量持续上升[1],人们对汽车的舒适性要求越来越苛刻。汽车底盘的平顺性是汽车舒适性的重要衡量标准之一,也是评判这款汽车好坏的重要因素。底盘平顺性不好会严重影响驾驶员和乘客的乘坐舒适性,所以汽车底盘平顺性也逐渐成为设计人员关注的重点之一[2],设计人员在开发底盘时也将平顺性纳入底盘的考虑因素。

传统汽车底盘大多采用经典的H型底盘车架,H型底盘车架经过数十代设计师的改进和试验,平顺性已经满足大多数车型。然而,这种底盘并不适用于近年来日趋流行的两座轻型电动汽车[3]。电动汽车特别是轮毂电机驱动型电动汽车,大多取消了传动系统和发动机系统,其质量分布发生了很大改变,其运行原理与传统燃油车完全不同,需要重新定义、设计专用底盘去满足它的平顺性。传统汽车底盘的平顺性分析一般是厂商直接制造样机进行试验,这种试验方式是非常浪费人力、物力的。现今,动力学分析手段日趋多样性[4],ADAMS就是分析机械动力学的工具之一,它可以兼容各种三维模型,搭建和设计各种仿真试验。本课题提出利用ADAMS软件构建分析底盘平顺性的虚拟试验平台,对底盘平顺性进行评估和优化。这种实验方式方便快捷,真实有效。

本课题设计了一款轻型两座轮毂电机驱动型汽车底盘,并轻量化处理了此专用底盘。实验人员将专用底盘导入ADAMS软件中并设计搭建试验环境,利用ADAMS软件特有的动力学分析处理功能提取振动加速度曲线,根据振动加速度曲线量化振动值。实验人员多次利用关键位置配重和次要位置轻量化的原则,重新设计和定义了底盘支撑能力和重量分布,然后再次利用ADAMS软件特有的动力学分析处理功能提取振动加速度曲线,根据振动加速度曲线量化在处理底盘过程中各个阶段振动值。经过反复修改设计和试验,得到了一系列试验值,进行对比可以择选出最优的底盘形态。

1 ADAMS在专用底盘分析中的运用

1.1 ADAMS仿真平台在专用底盘中的具体运用

ADAMS软件是一种针对机械动力学的分析平台,适合针对机械振动的分析,有专门的后处理工具窗口[5]。汽车底盘是运动学中最具代表性的机械零部件之一,各大研究机构和整车制造公司在研制汽车底盘过程中,都将其平顺性分析定为底盘试验必不可少的环节[6]。分析平顺性常用的方法为脉冲输入法[7](脉冲输入法:汽车以一定速度,等速通过标准三角突出障碍物,汽车垂直方向下的加速度响应特性[8])。本课题小组利用ADAMS分析软件搭建脉冲输入法的试验平台,将需要试验的专用底盘的三维模型一一导入试验平台,模拟分析专用底盘并提取振动加速度曲线,这种提取振动加速度的分析方法在机械领域的应用非常广泛。

ADAMS软件中有专门针对动力学分析的插件,如图1所示。插件有系统控制模块Controls、振动模块Vibration、耐久性模块Durability、机电一体化模块Mechatronics。这些模块可以相互混合搭建,可以设计各种仿真平台和仿真实验,利用构建和设计的仿真试验对设计的机械系统进行仿真数据提取。

1.2 ADAMS仿真平台在专用底盘分析中的优势

一款汽车底盘在设计之初,设计人员都十分重视底盘的轻量化设计,但是轻量化需要有一个合适的重量,重量过轻会造成底盘断裂或者越过障碍物时平顺性很差,重量过重也会造成平顺性很差和轻量化失败[9]。

ADAMS可以很真实地构建仿真试验环境,设计各种平顺性试验。这些仿真平台和试验不仅快速高效,而且节省试验成本。如图2所示,针对本研究课题设计了一款轮毂电机专用底盘,并利用ADAMS分析平台去分析它的平顺性,然后优化设计的底盘。

2 创建仿真模型和构建ADAMS仿真试验环境

2.1 创建仿真模型

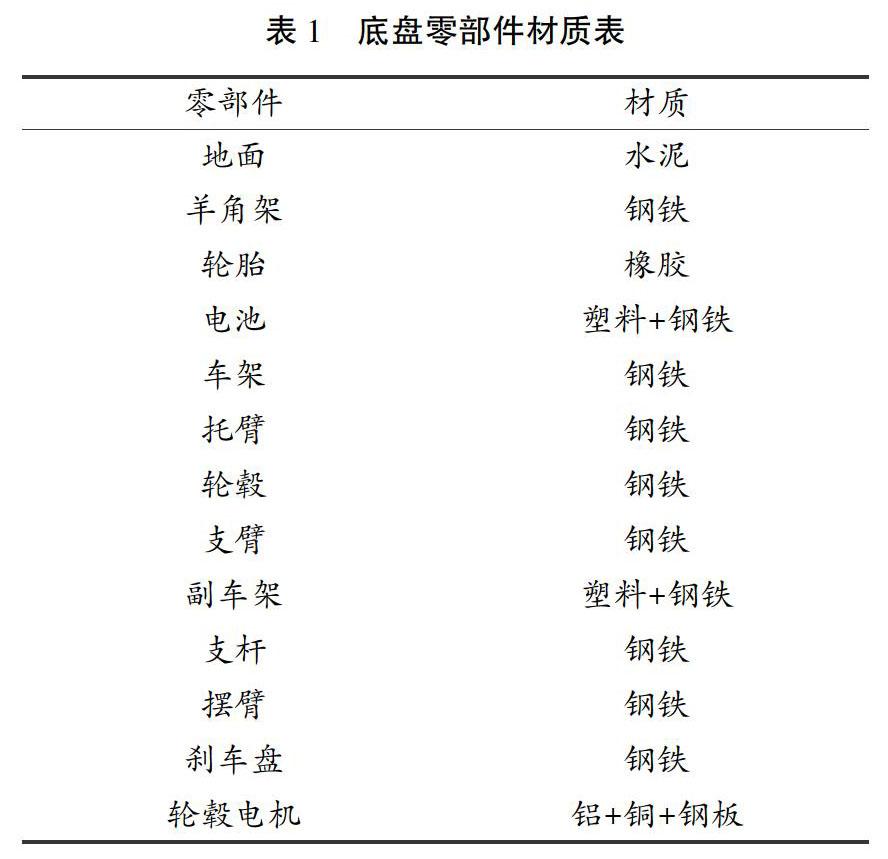

利用Solid Work软件建立本课题设计的轮毂电机专用底盘三维模型(图3),将其导入ADAMS平台构建仿真模型并命名和合并零部件,将与底盤平顺性无关的零部件合并入相应零部件中,减少软件平台运行分析内存。然后对整理后的零部件定义材质和命名,详细材质表如表1所示。

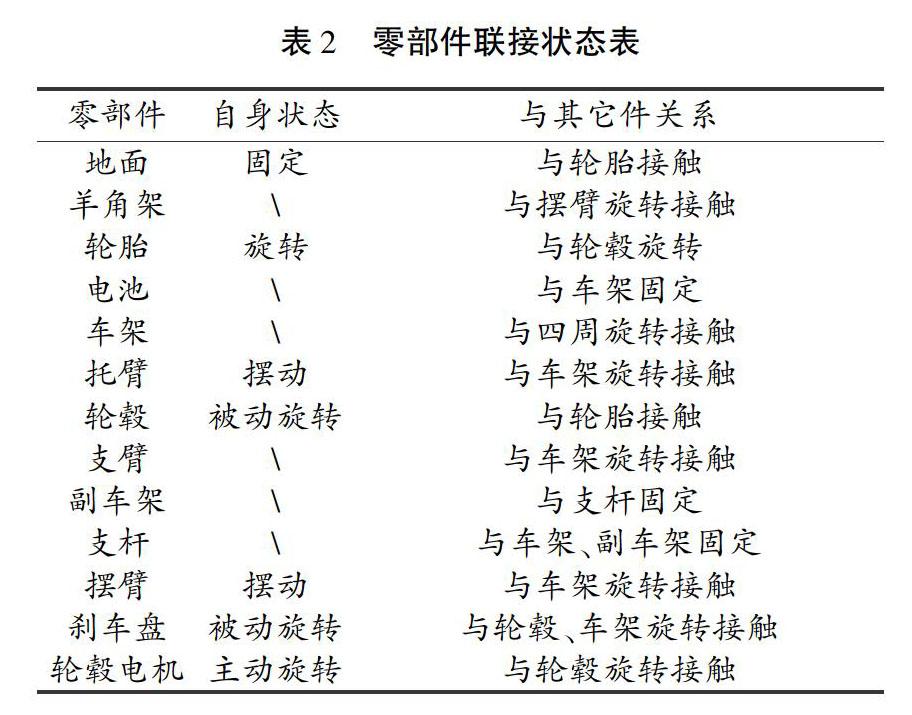

创建零部件的联接,定义运动零部件与固定零部件,零部件的详细联接状态见表2。对轮毂电机施加驱动力,对各个联接设计摩擦系数,对轮胎与地面设置接触,并设置重力环境,设置方式如图4所示。

2.2 构建ADAMS仿真试验环境

创建地面模型和三角突出物,定义并更新地面与轮胎的接触,如图5所示创建底盘车架重心与地面某一点的测量,如图6、图7所示测量并提取振动曲线和振动加速度曲线,振动曲线是

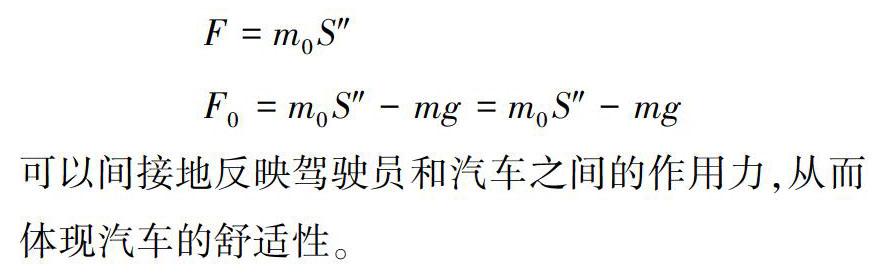

最能直观地反映底盘平顺性的,而振动加速度曲线根据如下公式:

可以间接地反映驾驶员和汽车之间的作用力,从而体现汽车的舒适性。

而设计的底盘显然平顺性很差,所以进行相应的优化设计,加装加强筋和承重梁,然后按照上述设计试验方法提取优化后底盘的振动曲线和振动加速度曲线。进行对比分析,显然优化后平顺性更好。

3 针对专用底盘设计平顺性优化处理

3.1 利用仿真试验对底盘平顺性进行总重量优化

如图6所示本课题组对轻量化设计的底盘进行重量测量为400 Kg,如图7所示设计以50 Kg为间隔进行试验,以50 Kg的重量对底盘进行加重和减重,分别让加配重后不同重量的底盘通过试验路面,分别提取无配重、配重50 Kg、配重100 Kg、配重150 Kg、配重200 Kg的振动曲线(图8)。

已知由如下振动加速度公式可知,乘客所受作用力为F0,利用振动加速度计算公式对振动进行量化得到乘客所受作用力如表3所示,那么平顺性最优的底盘就是F0值最小的值,因而得出两座轻型底盘最优重量为550 Kg。

3.2 利用仿真试验对底盘平顺性进行重量分布优化

课题组经过上述底盘试验分析对比,确认两座轻型底盘最优重量为550 Kg。底盘的原始重量为400 Kg,因此底盘需要增加150 Kg重量才能达到最优平顺性。这些重量不能盲目地平摊到底盘的各个部分,课题组首先将重量按照25 Kg的间隔左右前后对称地加固到需要承受重量的部位,其余重量放置底盘重心处,按照相同的方法分别让加固后相同重量的底盘通过试验路面,用上述方法提取振动曲线并利用振动加速度计算公式对振动进行量化,结果如表4和图9所示。比对选取其最优值为联接孔处加固重量75Kg。

然后将重量按照25KG的间隔前后左右对称地加固到底盘最薄弱的部位,其余重量放置底盘重心处,按照相同的方法分别让加固后相同重量的底盘通过试验路面,提取振动曲线并利用振动加速度计算公式对振动进行量化,如下表5和图9所示,比较选取最优值为薄弱环节处加固重量75Kg。

经过数次重量分布优化试验,我们可以得到各个部位应该加固的重量,这样可以得到平顺性最优底盘形态,将原底盘重量从400Kg增加到550Kg,其中联接孔处加固重量75 Kg,薄弱环节处加固重量75 Kg。

4 ADAMS在專用底盘的创新运用总结

使用ADAMS分析平台去分析底盘平顺性是一种方便快捷的方法,节省设计时间和试验成本。ADAMS分析平台可以很逼真地创建仿真试验环境,很好地模拟平顺性试验。

电动汽车特别是轮毂电机驱动型电动汽车其质量分布发生了很大改变,其运行原理与传统燃油车完全不同,采用等间隔增重法可以很便捷地找到专用底盘的最优重量。本课题的最优底盘重量为550 Kg。

本课题研究组多次利用关键位置配重和次要位置轻量化原则,重新设计和定义了底盘支撑能力和重量分布,然后利用ADAMS软件特有的动力学分析处理功能提取振动加速度曲线,根据振动加速度曲线量化在处理底盘过程中各个阶段振动值,进行对比可以择选出本型号专用底盘最优形态为连接孔处加重75 Kg,其他薄弱环节加重75 Kg。

[参考文献]

[1]赵 黎. 汽车行业2017年8月产销数据[J]. 汽车纵横, 2017(10):89-96.

[2]姜军平, 宁晓斌, 张 杰,等. 轿车共享底盘悬架平顺性分析模块的开发与应用[J]. 机电工程, 2010, 27(6):22-27.

[3]陈明胜. 考虑载荷参数变化的轻型电动汽车关键参数估计方法研究[D]. 东南大学, 2016.

[4]蒋 伟. 机械动力学分析[M].北京:中国传媒大学出版社, 2005.

[5]田永利, 邹慧君, 郭为忠,等. 机电一体化系统建模技术与仿真软件的研究与分析[J]. 机械设计与研究, 2003, 19(4):15-18.

[6]杜锡滔, 熊 锐, 吴 坚,等. 基于车辆操纵稳定性及平顺性的底盘多目标优化[J]. 现代制造工程, 2018(5):98-101.

[7]杨荣山. 轿车底盘平台开发中多目标优化方法的研究及应用[D]. 华南理工大学, 2009.

[8]张翠仙, 张国胜, 方宗德. 稳健技术的汽车底盘平顺性匹配方法研究[J]. 现代制造工程, 2010(1):81-86.

[9]杨中生. 车辆底盘轻量化探究与验证[J]. 设备管理与维修, 2018(7):22-24.