花生仁光电色选工艺条件的研究

袁婷兰,张友峰,曹佳茜,王珊珊,金青哲

(1.江南大学 食品学院,江苏 无锡 214122; 2.阜新市食品检验检测所,辽宁 阜新 123000; 3.山东鲁花集团有限公司,山东 莱阳 265200)

我国是世界花生生产、消费和出口大国,花生总产量和出口量均位居世界第一。目前国内花生产品质量不稳定,国际竞争力不强[1-2]。随着花生精深加工业的发展和出口贸易的要求,对花生仁进行快速分级,以提高花生仁质量和加工品质,已成为一个亟待解决的问题。

油料清理时,对于比重、大小与正常物料相似的霉变粒、受损粒等,传统的精选工艺常不能满足要求。色选工艺可根据受损粒、霉变粒与正常物料的颜色不同,而获得应用[3]。色选机是集光、机、电一体化的高科技产品,是根据不同物料的光学特性差异,采用光电探测技术原理,将物料中颜色异常的或受病虫害的物料、杂质检测出来,并利用高速气流将其分离剔除的分拣设备。花生仁色选机是在大米色选机的基础上研制而成的,可将花生仁中的霉变粒、异色病斑粒、破损粒等异色花生仁剔除,提高花生仁品质,具有自动化程度高、灵敏度高、稳定、可靠等特点[4-5]。经过色选后的花生仁,在品相、食用和加工特性上都具有很大提高。目前花生仁色选主要集中于色选机的设计与研发[6-9],而针对花生仁色选机的工艺条件研究甚少。本文通过研究色选机不同性能参数对花生仁选净效果的影响,采用正交试验确定色选机的最佳工艺条件,为花生加工提供参考依据。

1 材料与方法

1.1 试验材料

去壳花生仁,含水率为8%。

CF7+色选机,合肥美亚光电技术股份有限公司;ME3002E电子天平,梅特勒-托利多国际有限公司;白瓷盘;镊子。

1.2 试验方法

1.2.1 色选工艺流程

试验地点为莱阳鲁花浓香花生油有限公司低温压榨花生油车间。花生仁经过滚筒筛筛选、分级筛筛选、去石机去石后,从色选机上部的储料箱进入设备,通过振动装置,沿着给料分配槽下滑,进入通道的顶部,沿通道下滑后进入分选室内观察区,从背景板与监测器间穿过。在光源的作用下,光电传感器接收来自被选物料的合成光,使系统产生输出信号,驱动喷射器,喷射出高速、短促和细束气流将其中的异色粒吹至接料斗的废料仓内排出。优质的成品花生仁继续下落至出料口,然后输送至下一加工工序[5,10]。

1.2.2 选净率的测定

色选机正常运转0.5 h后,在合格品出料口接取样品,共取4次,每隔10 min取1次,每次不少于500 g,将4次样品合并后,按GB 5491—1985《粮食、油料检验 扦样、分样法》分样,至少取500 g样品,参照GB/T 5494—2008《粮油检验 粮食、油料的杂质、不完善粒检验》拣出异色粒,用0.01 g的天平称重,然后按下式计算选净率。

式中:η为选净率,%;W1为色选样品中异色粒质量,g;W为色选样品质量,g。

1.2.3 带出比的测定

色选机正常运转0.5 h后,从剔除物出料口接取样品,共取4次,每隔10 min取1次,每次取样0.5 min。将4次样品合并掺匀后,按GB 5491—1985《粮食、油料检验 扦样、分样法》分样,至少取500 g样品,参照GB/T 5494—2008《粮油检验 粮食、油料的杂质、不完善粒检验》拣出异色粒,用0.01 g的天平称重,然后按下式计算带出比。

X=M1∶M

式中:X为带出比;M1为剔除物中异色粒质量,g;M为剔除物中正常粒质量,g。

1.2.4 霉变率测定

按照GB 5491—1985《粮食、油料检验 扦样、分样法》,取色选前后的花生仁样品各500 g,观察花生仁样品是否有霉菌感染迹象,凡肉眼清晰看出有霉菌感染、带霉斑的籽粒定为霉变粒,霉变率为生霉花生仁质量占检验样品花生仁质量的百分比。

1.2.5 纯质率检验

纯质率为净花生仁质量(其中不完善粒折半计算)占试样的质量分数。纯质率的测定按GB/T 5494—2008执行。

2 结果与分析

2.1 花生仁清理工序

进入色选机的花生仁中不应有石子、金属等物质,这就要求在初筛工序安装合理的滚筒筛、分级筛、去石机、吸尘装置等,一方面尽量清除编织袋布条、石子、尘土、碎小破瓣粒、红衣等颗粒;另一方面减轻色选机的工作压力,最大程度减少进入色选机的异色粒含量,提高色选效率。花生仁原料经过滚筒筛筛选、分级筛筛选、去石机去石后,进入色选机筛选。滚筒筛可将花生仁原料分为大、中、小3类:小类主要为碎花生仁和一些轻质的尘杂;中类主要是大小适宜的物料;大类主要为大颗粒的花生仁、石子、编织袋线、布条等杂质。滚筒筛筛出的中类物料进入分级筛中进行筛选。分级筛一定孔径的筛网可将碎小的杂质(主要是破瓣花生仁和杂质)被筛出,筛选出来的大小适宜的花生仁被输送到重力分级去石机进行去石,去石机主要将物料中的石子剔除,同时通过排风抽走轻质杂质和红衣。经过初步筛选后的物料进入色选机,进行色选。

2.2 花生仁光电色选工艺参数优化

色选过程中,振动频率与色选机供料量有关,通过调节振动喂料器的振动频率,可以改变色选机流量。流量过大,通道内的料层过厚,影响光电探测器对异色颗粒信号的正常捕捉,色选的选净率降低,带出比小;流量过小,物料不能铺满整个通道,使物料在通道内出现翻滚跳动,同样影响色选精度,同时料层太薄,产品的出率低,影响产量。一个色选机有上百的通道,要保证各通道内料层厚薄均匀,就必须要求喂料器工作条件适宜,否则将影响色选效果。工厂一般在色选机前加装储料箱,保证色选机能连续进料30 min以上。通过储存物料起到缓冲调节作用,保证色选机进料均匀,不受前道流量变化的影响,也保证了物料供给的稳定性。

病斑值定义的是物料上的坏点面积。随着色选机设定的病斑值的增大,色选效果下降。大部分花生仁异色面积相对较小,病斑值设定偏高后,病斑面积小的花生仁就会被漏选,影响色选效果。

灵敏度的调节范围为0~100范围内,0是不剔除,灵敏度越大,剔除的异色粒越多,选净率越高。灵敏度为100时,所有物料都被剔除。

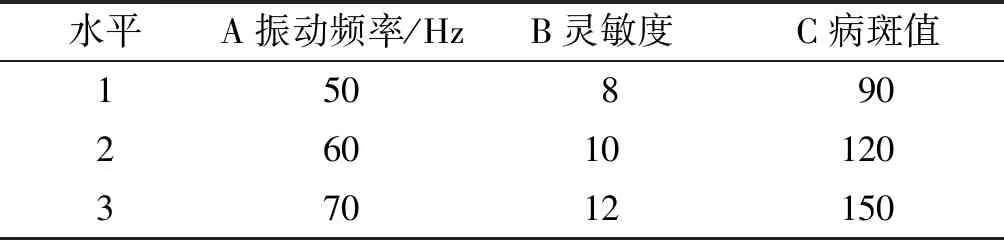

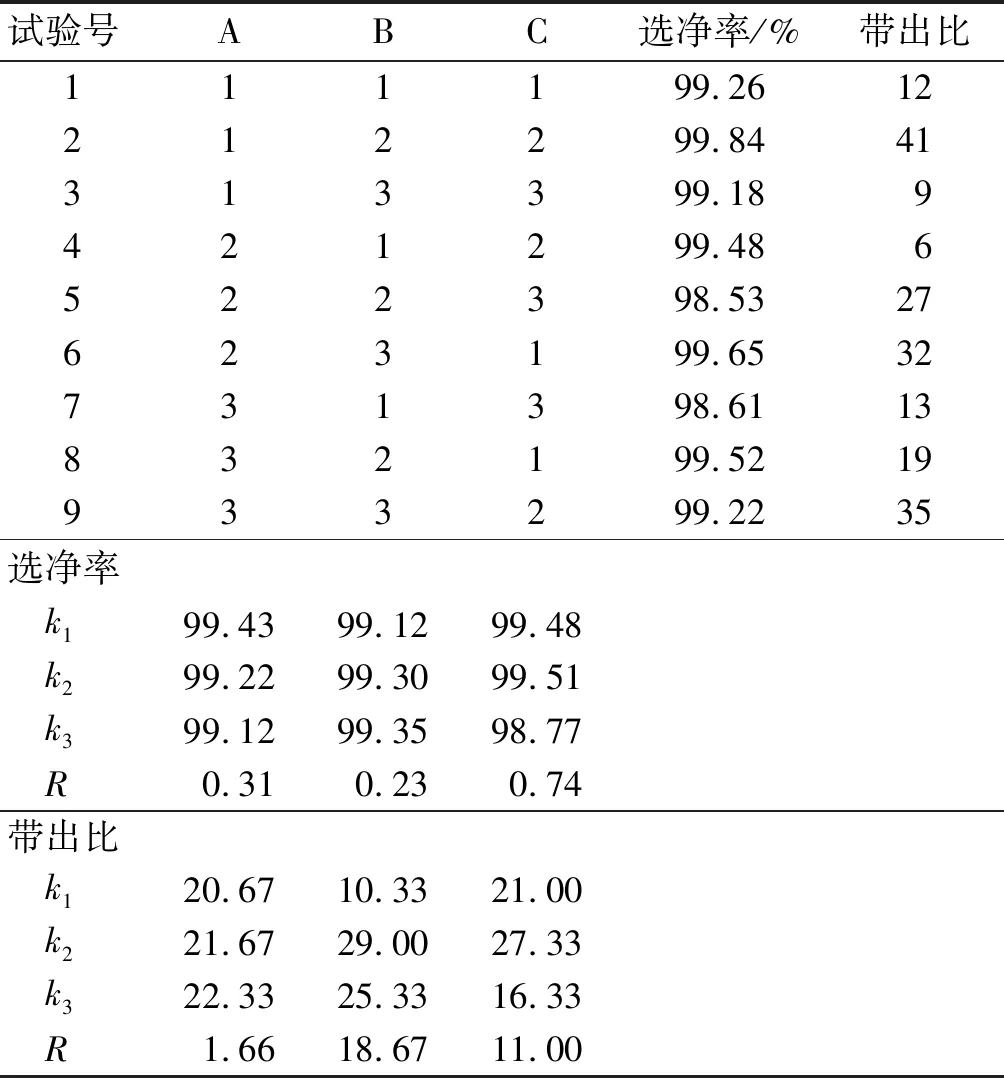

色选机的选净率、带出比与成品花生仁的质量是密切相关的。为了达到较好的色选效果及经济效益,就必须要求色选的选净率高、带出比大。由于各因素对色选效果影响不一致,因此必须综合考虑。根据工厂生产条件和预试验,固定吹气时间为10 ms,选取影响色选效果的色选机的振动频率、灵敏度、病斑值为考察因素,以花生仁选净率和带出比(以带出比比值的形式表示,下同)为评价指标,采用三因素三水平的正交试验研究色选机不同工艺参数对花生仁选净效果的影响。正交试验因素和水平见表1,正交试验设计及结果见表2。

表1 正交试验因素和水平

表2 正交试验设计及结果

由表2可知,各因素对选净率影响的主次因素为C>A>B,表明病斑值是影响选净率的主要因素。各因素对带出比影响的主次因素为B>C>A,表明灵敏度是影响带出比的主要因素。选净率最高时工艺条件为A1B3C2,而带出比最大时工艺条件为A3B2C2。根据这两组最优组合条件再次试验,得到在A1B3C2和A3B2C2条件下选净率和带出比分别为99.87%、99.50%和18、42。综合考虑能源、成本及设备损耗等因素,最终选择最优工作参数为振动频率50 Hz、灵敏度10、病斑值120,此条件下选净率为99.84%、带出比为41。

色选后的花生仁成品和废品见图1。

图1 色选后的花生仁成品(左)和废品(右)

由图1可以看出,花生仁废品中有较多的霉变、带霉斑的花生仁。花生在收获、贮藏、加工等过程中容易发生霉变,正常的花生仁外观色泽鲜艳,呈淡红色,内部为白色。发生霉变后,表皮有一层黑色或黄褐色的细菌孢子菌丝,外皮会发暗、呈褐色或黄色或有霉斑,果实内呈部分或全部黄色。在上述最优工作参数下,花生仁的纯质率由色选前的94.22%提高至97.99%,色选工序能有效地将发霉粒、发黑粒、未剥壳粒、未成熟粒等异色物料,及与花生仁大小差异不大且密度相同的杂质剔除。色选前后花生仁的霉变率分别为0.85%和0.04%,色选进一步提高了霉变漏选率,降低了待加工花生仁感染黄曲霉毒素的风险,大大提高了食用安全性。色选工艺可从源头上保障花生仁的食品安全,为花生的精准适度加工创造了条件。

另外,除了振动频率、灵敏度和病斑值,色选效果还与色选机的其他因素如吹气时间[11]等有关,而且与进入色选机的花生仁的质量如水分、异色粒含量及种类、异色程度等[12]有关。因此,必须视不同情况对色选机进行调节,以获得最佳色选效果。

3 结 论

通过正交试验对色选机振动频率、病斑值、灵敏度对选净率、带出比的影响进行分析,得到花生色选机最优参数组合为振动频率50 Hz、灵敏度10、病斑值120,在此条件下选净率达到99.84%、带出比为41,花生仁的纯质率由色选前的94.22%提高到97.99%,霉变率由色选前的0.85%大幅度降低至0.04%,大大提高了花生仁食用安全性。

将色选与其他清理工序有机结合,可以提高花生仁原料的品质和安全性,为花生的精准适度加工创造了条件。