高密度水基钻井液在小井眼水平井中的应用

王信,张民立,庄伟,田增艳,王志彬,白冰,钟新新

(1.渤海钻探泥浆技术服务公司,天津 300280; 2.渤海钻探新青玉事业部,甘肃敦煌 736200)

狮49H1井是青海油田部署在柴达木盆地英西区块的一口小井眼水平井,三开储层井段优选BHWEI钻井液,也是英西储层专打首口高密度水平井。原设计钻井液密度为1.45~1.70 g/cm3,因二开技术套管未封住高压水层,致使三开上部存在高压水层,而下部为易漏失层。为压稳高压水层,确保井下安全,将钻井液密度最高提至2.10 g/cm3。高密度钻井液在小井眼水平井施工对钻井液的性能有着较大要求,受小井眼、泵排量、水平段较长影响,易发生卡钻、井漏、电测阻卡等井下复杂。三开目的层克服高密度BH-WEI钻井液在小井眼水平井应用难题,发挥体系强抑制、强封堵、流变性与润滑性好等特点,目的层井径扩大率为4.9%,电测成功率为100%,为区块后续勘探开发提供了技术保障[1-5]。

1 地质及工程简况

1.1 地质概况

狮49H1井构造位置位于柴达木盆地西部坳陷区茫崖坳陷亚区狮子沟—油砂山背斜带狮子沟构造,地层分层由上至下为:上油砂山组N22,下油砂山组N21,上干柴沟组N1,下干柴沟组上段E32。钻探目的是为了提高狮49井区背斜构造高部位产能,扩展E32-V油组产能规模,同时为提供下步井位部署的依据;进一步了解狮子沟油田E32油藏油气富集规律,为储量计算提供参数;获取狮子沟油田E32油藏开发所需的资料及相应的储层参数及产能参数,为油田滚动勘探开发提供资料。

1.2 工程概况

狮49H1井设计为三开水平开发井, 该井一开采用311.1 mm 钻头钻至井深 1998 m, 下入φ244.5 mm 表层套管, 下入深度为 1973.86 m ;二开使用φ215.9 mm 钻头钻至井深 3500 m, 下入φ177.8 mm 技术套管, 下入深度为 3440.43 m ;三开使用φ152.4 mm钻头钻至井深4642 m顺利完钻,油层采用裸眼滑套管完井, 最大井斜为80.13°,水平段长为772 m,井底位移为994.06 m。

2 钻井液技术难点

1)施工井位于青海油田一级井控风险区,区块N1下部至E32上部地层富含膏盐层,易蠕动,且存在高压水层,钻井液极易受到污染。钻井液使用密度高,窄窗口,且性能控制困难,采用小井眼钻井,等量油气进入井筒,上窜速度更快,上窜高度是φ215.9 mm井眼的2倍以上,发生溢流时反应时间短,对溢流更加敏感,流体在井筒中侵入高度越高,控制难度越大,增加了井控风险。

2)三开小井眼环空间隙小,环空压耗大,排量受限,既要控制ECD值,又要确保环空返速。当钻具转动时钻井液上返形成偏心螺旋流,小间隙井受影响更为明显,而转速越高,切向流速和偏心力越大,导致环空压耗成倍增加。

3)井斜大,裸眼段较长,且井眼小、排量低,3440.4~3500 m井段为φ215.9 mm井眼,三开使用φ152.4 mm钻头,该井段形成人工“大肚子”。

4)目的层为高压裂缝油气藏,存在发育断层。原设计钻井液密度为1.45~1.70 g/cm3,二开中途完钻井深3500 m,因变更靶点位置,技术套管下入井深 3440.4 m, 未封住 3460~3500 m 高压水层, 致使三开上部存在高压水层,而下部为易漏失层, 钻进期间为确保井下安全,钻井液密度提高至1.90~2.10 g/cm3,钻遇裂缝段时,钻井液密度“窗口窄”,存在溢漏并存、由漏转喷等复杂问题。

5)小井眼钻井在定向井轨迹剖面井身结构不变的基础上实施,钻井过程中钻井提速、裸眼段长、摩阻大、轨迹控制难度大,定向井钻具完全与下井壁接触,易发生黏附卡钻(邻井狮49H3井,采用密度为1.85 g/cm3钻井液定向钻进至井深3869 m发生卡钻事故),滑动钻进时,小尺寸钻具工具面受反扭角作用,井斜、方位、钻井液性能对反扭角的作用影响更为严重,转动钻具不易传至工具面,同时受地层倾角影响,定向过程,随井深增加,钻井液性能不稳定易出现托压现象。

6)三开井段含砂质泥岩、 泥质粉砂岩、 灰质粉砂岩, 裂缝较发育, 小井眼钻井施工过程泵压高,起下钻抽吸压力和激动压力增加, 加大了钻进过程易漏失层位的井漏及井壁垮塌风险。目的层为高压裂缝油气藏,且发育断层,钻遇裂缝段时,极易发生井喷井漏、 缩径、 井壁失稳和钻井液受污染等情况。

3 钻井液体系确定

优选BH-WEI钻井液体系,该体系为环境友好型双保钻井液,具有“三低两强”特性,可以实现低ECD值,解决高密度钻井液的固相与流变性、滤失量控制与流变性、抑制与分散这3大矛盾,以及窄密度窗口“溢-漏”同层的难题,保证小井眼水平井井眼清洁、井壁稳定与润滑防卡,同时对储层具有良好的保护作用,是区块首口高密度水基钻井液能否确保安全钻井的关键。基本配方如下。

H2O+(0.2%~0.3%)NaOH+(1.5%~2.5%)BZ-TQJ+(1.5%~2.5%)BZ-KLS-1+(0.25%~0.35%)BZ-BYJ-I+(0.2%~0.3%)JXC-HV+(2.0%~3.5%)BZ-YFT+(1.5%~2.5%)BZ-YRH+(1%~2%)BZDFT+(1%~2%)YX+40%BZ-YJZ-Ⅰ+20%BZ-YJZ-Ⅱ

4 钻井液室内及现场小型对比实验

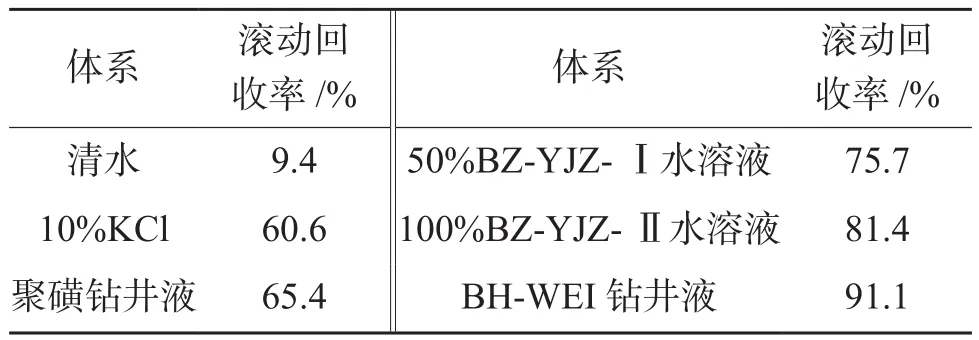

4.1 滚动回收率

采用易水化泥岩岩屑,评价了BH-WEI基液(复合盐水溶液)和清水、BH-WEI钻井液与常规聚磺钻井液的岩屑回收率,见表1。从同区块钻井现场取钻井液样品,与清水及常规聚胺有机盐钻井液进行回收率对比实验,岩屑回收率数据对比见表2。实验结果表明,在常规体系对比中,BH-WEI钻井液的抑制性极强,能抑制黏土颗粒的分散与膨胀,其抑制性远高于常规水基钻井液。

表1 室内滚动回收率评价实验(135 ℃、16 h)

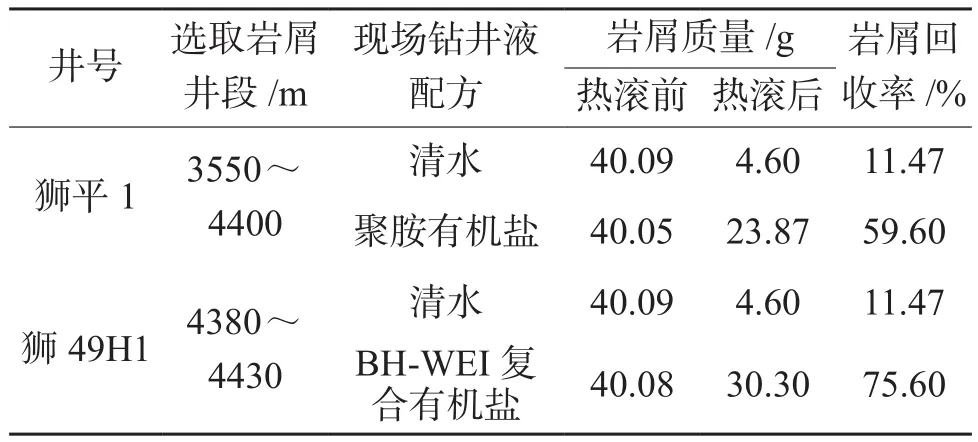

表2 现场钻井液滚动回收率对比评价实验

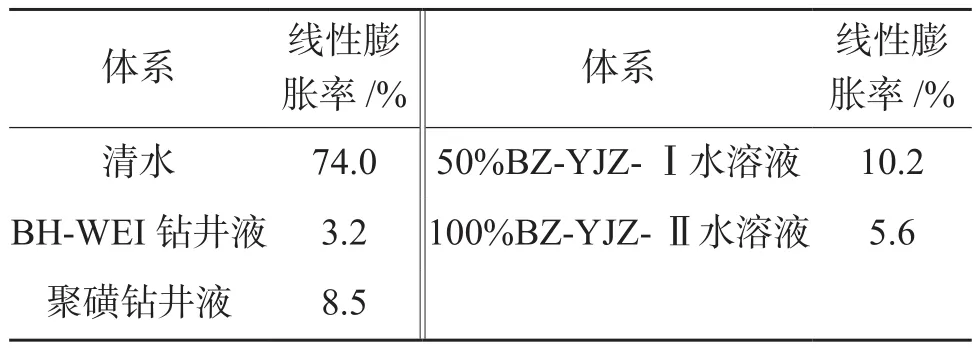

4.2 膨胀性

使用由50%高岭土与50%膨润土制成的岩心做膨胀率实验,见表3。

表3 室内膨胀率评价实验(135 ℃、16 h)

由表3可以看出,BH-WEI钻井液体系的膨胀率远远低于清水的膨胀率,与常规聚磺钻井液体系相比仅为该体系膨胀率的37.65%,抑制效果明显。

4.3 现场老化实验

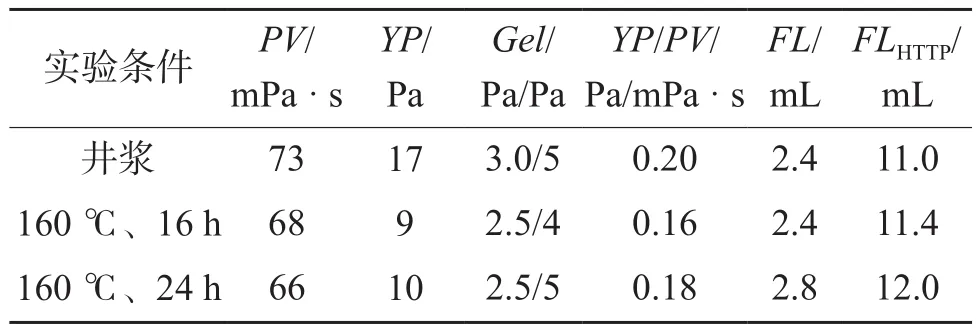

对密度为1.93 g/cm3的现场钻井液进行老化实验,老化前将钻井液升温至60~70 ℃,后降至40~50 ℃测性能;在160 ℃进行老化,老化后高速搅拌10 min,升温至40~50 ℃测性能,结果见表4。实验结果表明,钻井液老化后,玻璃棒均能自由到底,无明显沉淀。

表4 现场井浆老化实验(160 ℃)

4.4 现场热滚实验

对密度为1.93 g/cm3的现场钻井液进行热滚实验,热滚前将钻井液升温至60~70 ℃,然后降至40~50 ℃测性能;热滚后高速搅拌10 min,升温至40~50 ℃测性能,见表5。由热滚实验可以看出,钻井液流变性无明显变化,滤失微涨。

表5 现场钻井液热滚实验的性能

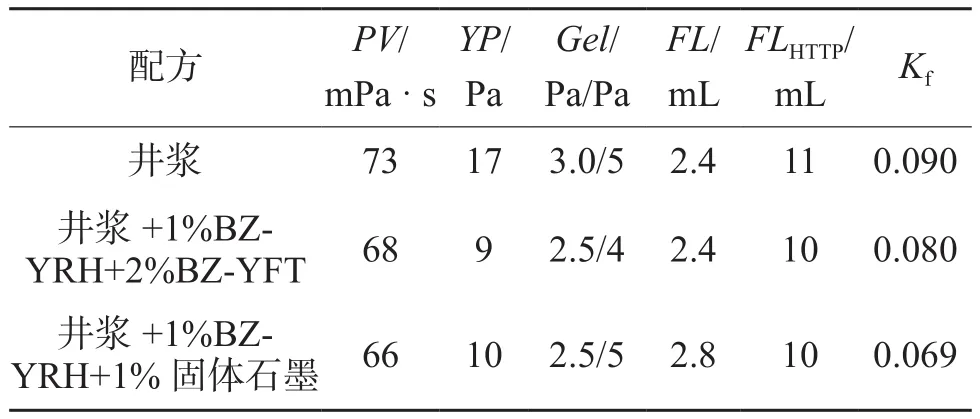

4.5 润滑效果

在密度为1.93 g/cm3的现场钻井液中通过加入BH-YRH、BZ-YFT等处理剂改善泥饼质量解决小井眼润滑性难题,实验结果见表6。由表6可以看出,BH-WEI钻井液加入1%BZ-YRH与2%BZ-YFT复配可以改善泥饼质量,与固体石墨复配,降低了泥饼黏附系数,可以解决小井眼滑动摩擦阻力大造成的托压问题。

表6 钻井液润滑性实验

5 钻井液现场应用技术

三开地层主要为砂泥岩、灰质泥岩、盐质泥岩及膏盐,地层相对胶结稳定性差,由于存在多套压力体系,二开高压水层未封住,施工难度大。三开采用φ152.4 mm钻头,应用BH-WEI钻井液体系,钻井液最高密度达2.10 g/cm3,黏度为70~80 s,发挥其强抑制、强封堵的优势,钻进、起下钻过程体系稳定,安全钻进至井深4642 m完钻,裸眼滑套完井座封顺利。

5.1 钻井液配制

在基地配制盐水前需对配制罐进行清砂, 冲洗干净, 不能留有残余钻井液, 全面检查配浆泵循环系统的所有闸门, 不得有渗漏、 窜漏问题。现场通过混合漏斗依次加入 BZ-YFT、 BZ-BYJ-Ⅱ、 BZ-KLS-Ⅰ、BZ-YRH、 JXC-HV、 BZ-YJZ-Ⅱ、 BZ-YJZ-Ⅰ。配好基液后, 测量静切力为1~2/2~3 Pa/Pa,加入加重剂至所需密度。配制期间始终开启搅拌器、剪切泵,实现充分循环搅拌, 配制过程简单, 配制完成及时检测钻井液各项性能, 满足水平井施工要求。

5.2 钻井液应用

针对三开井段小井眼施工难点, 优化钻井液配方, 调整钻井液各项性能参数。钻进中采用BZYFT、 BZ-YRH、 BZ-KLS-Ⅰ、 BZ-KLS-Ⅲ、 BZYJZ-Ⅰ、 JXC-HV等处理剂配成盐水胶液,根据钻进进度和井下情况适量调整加药配方,每次胶液配方调整前均在室内先做小型实验。钻井液使用密度达2.10 g/cm3,日常加强对钻井液性能监测,及时通过盐水胶液调整钻井液黏度和切力的同时,调整膨润土含量至19~21 g/L,控制钻井液良好的流变性能。

随井深增加,井底温度达140 ℃,现场及时加强对钻井液高温高压滤失量的监控,胶液维护中将抗高温降滤失剂加量提高至3%~4%,加入3%BZ-KLS-Ⅲ,将高温高压滤失量严格控制在10 mL以下,提高钻井液泥饼质量。日常胶液维护中将BZ-YRH的加量提高至3%以上,及时测量泥饼黏度系数,控制黏度系数不大于0.07,从而充分保证体系的抑制性及良好的润滑性,防止定向及水平段发生黏卡事故。

1)井壁稳定。提高体系强抑制性, 将钻井液有机盐含量提高至70%以上, 现场根据滤液检测及井下需要及时补充 BZ-YJZ-Ⅱ、 BZ-YJZ-Ⅰ, 同时将抑制性防塌剂BZ-YFT加量提高至3%, 现场取样测得钻井液滚动回收率达到75.60%, 确保定向及水平段井壁稳定, 为后续钻井作业打下良好基础。

2)井眼净化。针对施工井存在环空返速差异,泵排量受限的客观现状,定向及水平井段钻进时,密切观察出口岩屑返出情况,检测返出钻屑量,按照实钻返砂情况及时调整流变参数,及时采取措施,根据需要补充流型调节剂等其他处理剂。受泵压与机泵负荷的影响,采用变排量循环措施,钻进过程控制泵排量为12~13 L/s,根据机械钻速和返砂情况,接单根及起钻前(含短程起下钻)提高排量到13~14 L/s。每钻进100~200 m或每钻进48 h循环短程起下钻1次,及时清除井壁钻屑,起钻前调整好钻井液性能,在胶液中加入(0.1%~0.3%)BZ-HXC-1,提高钻井液的携砂能力,监控固控设备的使用,充分保证定向及水平段井眼清洁,防止形成岩屑床造成井下复杂。通过控制钻井液较低黏度和切力、低固相以及工程上变排量循环、下钻采取分段循环等技术措施,避免因钻井液触变性过大对控制较低ECD值带来的各种不利影响,防止了起下钻过程产生过高的抽吸和激动压力。

加强四级固控设备的使用, 采用孔径为0.076~0.098 mm筛布,振动筛使用率为100%,压力不低于0.25 MPa,根据钻井液性能的需要合理使用离心机,及时清除钻井液中的有害固相。

3)防喷防漏。由于三开存在不同压力地层,使用钻井液密度“窗口窄”,钻进控制近平衡钻井,减小井底循环压耗,加入(1%~2%)BZ-DFT(或BZ-DSA)随钻封堵材料,防止发生漏失。每次正式起钻前根据短程起下钻的后效情况,在确保不漏失的前提下,提高钻井液密度0.05~0.10 g/cm3,起钻前控制钻井液密度为1.98~2.05 g/cm3,既减少上部高压水层水侵,实现平衡压井,防止发生溢流造成井控风险,污染钻井液,同时又防止目的层发生漏失。工程上严格控制起下钻速度,避免产生较大压力激动,下钻采取分段循环等技术措施。

4)储层保护。将油气层保护及提高钻井速度作为工作重点, 提高体系抑制性, 降低黏土矿物水化分散和吸水膨胀,保证储层孔隙渗透率恢复值大于80%, 钻进时控制钻井液密度在1.93~1.95 g/cm3之间,保持钻井液优质低固相,配合PDC钻头+螺杆,弥补小井眼钻压小机械破岩动载荷低、排量小水力破岩效率低的问题,通过提高机械钻速,缩短钻完井液对油气层的浸泡时间。

6 应用效果

在青海英西储层专打项目中,BH-WEI钻井液首次应用于水平井,解决了小井眼水平井水平段钻进过程井壁稳定、井眼净化、润滑防卡等复杂问题,完井作业施工顺利,投产后获得高产工业油流。体系应用效果表现在以下几方面。①强抑制、剪切稀释性好,该井地层存在多套压力体系且存在盐膏层。现场返出钻屑完整,取样钻井液回收率为75.6%,最高钻井液密度为2.10 g/cm3,钻井液流动性良好。三开储层段井眼规则, 平均井径为 159.88 mm, 平均井径扩大率4.9%, 较好的控制了泥岩段剥落、坍塌问题。②润滑性、携砂能力强,钻井液摩阻系数小于0.07, 定向及起下钻均无阻卡现象。③封堵性强, 采用BZ-DFT复配其他复合堵漏剂, 提高地层承压能力, 解决了多压力体系安全钻进问题, 解决了“窄密度窗口”预防漏失技术难题, 封堵效果明显。④保护储层效果好, 体系所用材料均为酸溶性材料, 在目的层段投产获得工业油流, 用直径为3 mm 的油嘴放喷, 日产原油 40.06 t/d。

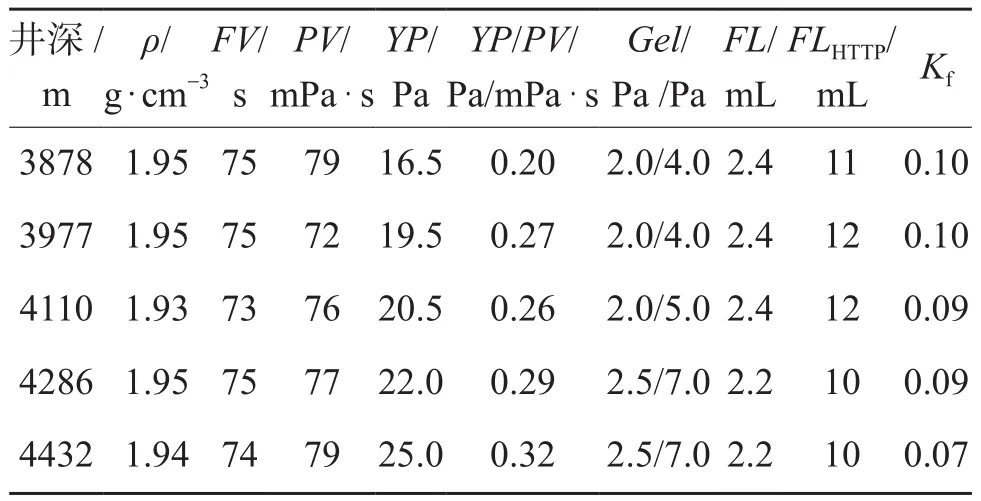

储层井段分段钻井液性能见表7。

表7 储层井段分段钻井液性能

7 结论

1.BH-WEI钻井液体系为环保友好型体系,钻井液配制方便,维护简单,效率高,减少了现场劳动强度,钻井液实现零排放,有利于环境保护。

2.采用(1%~2%)BZ-DFT、(1%~2%)BZ-DSA与BZ-FPA复配进行随钻封堵,提高了地层承压能力,解决了多套压力体系安全钻进难题, 封堵效果明显。

3.小井眼水平井钻进,应提前控制钻井液良好的流变性能,降低高温高压滤失量,提高复合盐含量,提高体系润滑性与强抑制性。

4. 采取小井眼钻井技术是减少钻井液用量实现控制钻井综合成本的有效途径。