低返速固井对油井水泥浆性能的影响

徐力群,张兴国,王银东,金也,丁辉,刘增,刘开强,郭小阳

(1.中国石油塔里木油田分公司油气工程院,新疆库尔勒 841000;2.油气藏地质及开发工程国家重点实验室·西南石油大学,成都 610500)

0 引言

塔里木油田超深天然气井四开盐膏层、五开目的层的尾管固井面临井底高温高压、安全压力窗口窄、注水泥过程中的防漏与候凝过程中的压稳矛盾突出等技术难题[1-4]。为此,塔里木油田联合西南石油大学,通过研究低返速固井配套技术,解决了超高密度水泥浆注水泥过程中防漏和水泥浆一次性上返不到位的技术难题[5-6]。众所周知,超深井固井用水泥浆需加入大量的高温缓凝剂,以确保体系能耐受井底的高温,具有足够的稠化时间以满足将水泥浆泵注到预定位置的需要。但是,当水泥浆到位后,其所处位置的温度将低于甚至远低于井底的温度,从而导致水泥浆体系被缓凝过头、出现封固段顶部水泥浆超缓凝、延迟后续施工作业等的问题。而与常规返速固井相比,低返速固井的排量大幅度降低、施工时间也大幅度增加、所需的稠化时间更长[7],为此按照常规程序调试水泥浆,将大幅度增加缓凝剂的量,从而进一步增加了体系优选和配方优化的难度,也进一步增加了封固段顶替水泥浆超缓凝的可能。与常规返速固井相比,低返速固井时水泥浆从井口到井底的时间更长,那么其温度从井口的常温到被加热到井下的高温的时间更长, 同时,其流动速度降低导致对水泥浆搅拌速度也相应降低[8-9],而温度和搅拌速度都是影响材料化学反应速度的重要因素,那么,由低返速固井导致的升温速率和搅拌速度的降低是否会影响水泥浆的水化反应速度,是否会影响水泥浆的其他性能就非常值得研究,而且对于优化低返速固井水泥浆配方具有重要的现实意义。

在统计分析塔里木库车山前盐膏层低返速固井排量、对应管内和环空流速的基础上,建立了低返速固井水泥浆配套性能测试方法,研究了低返速固井对水泥浆性能的影响,得到了低返速情况下常规水泥浆工程性能的变化规律,从而为国内外类似地层固井合理优选水泥浆体系、优化水泥浆配方、合理控制体系稠化时间及减少封固段顶部水泥浆的超缓凝问题,提供了新的理论依据和技术手段。

1 低返速固井水泥浆实验方法

1.1 搅拌速度及实验条件的确定

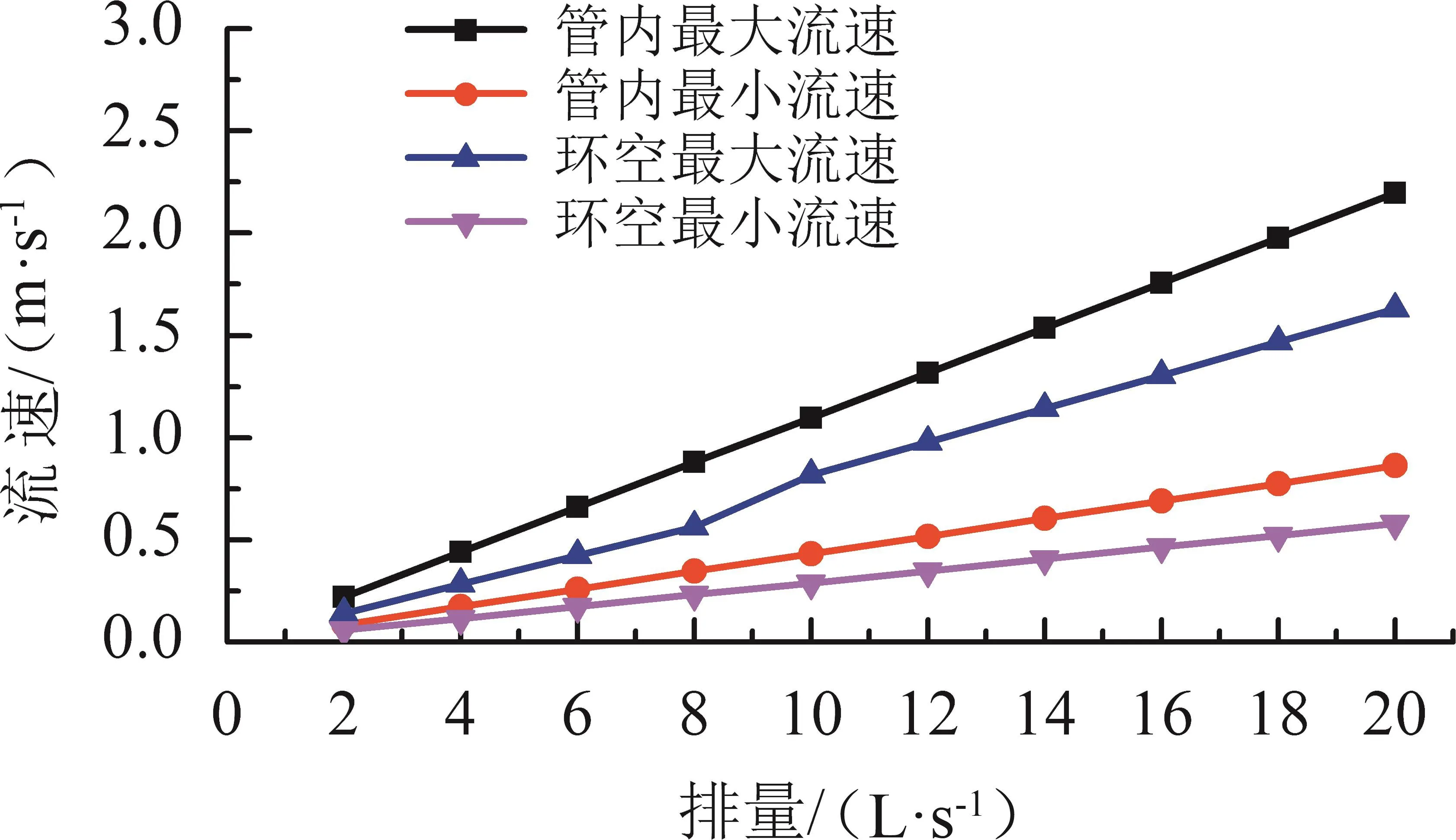

用符合API和国标规范的高温高压稠化仪,在150 r/min的搅拌速率下,模拟水泥浆在从井口到井底的搅拌、升温、升压和逐渐水化变稠的过程,以测量水泥浆保持具有可泵送能力的时间。在超高压和安全密度窗口窄地层的固井作业中,精确控制环空浆柱注替排量和循环压耗,是增加水泥浆返高及水泥石封固能力的有效技术之一。然而,在固井注替中排量降低时,将导致水泥浆的环空返速和剪切速率降低,由不同排量对应流速的计算结果可知,随注水泥排量的增加管内与环空的流速增大。

1.1.1 排量与实验转速关系的确定

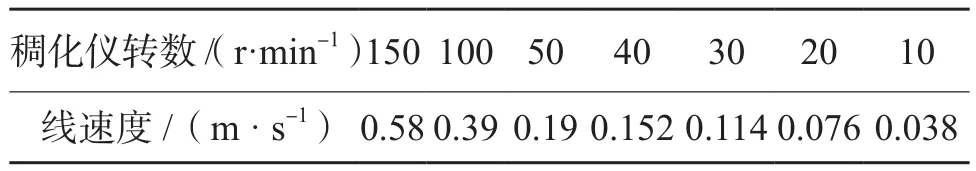

为了能准确模拟不同排量下水泥浆稠化时间的变化情况,用增压稠化仪浆杯桨叶的搅拌速率模拟环空返速[10],根据GB/T 19139—2012标准,计算出了稠化仪浆杯转速与最大线速度的对应关系,结果见表1。一般认为固井水泥浆的环空返速大于1 m/s是保证固井质量的前提,对应山前盐膏层井段,注替排量大于10 L/s,山前构造前期的固井作业排量也均大于10 L/s,但大多数井在该排量下严重失返。在库车山前前期试验中,有些井水泥浆的注替排量需要控制在2 L/s时,才能保证井不漏失。而2 L/s对应四开最大环空返速为0.14 m/s,稠化仪对应的转速为36 r/min;最小值返速为0.058 m/s时,转速为15 r/min。为了研究低排量下水泥浆的性能,选择转速为20 r/min作为稠化时间、抗压强度测试和水化实验的一个重要指标。

表1 稠化仪转速和最大线速度的对应关系

1.1.2 实验温度、压力的确定

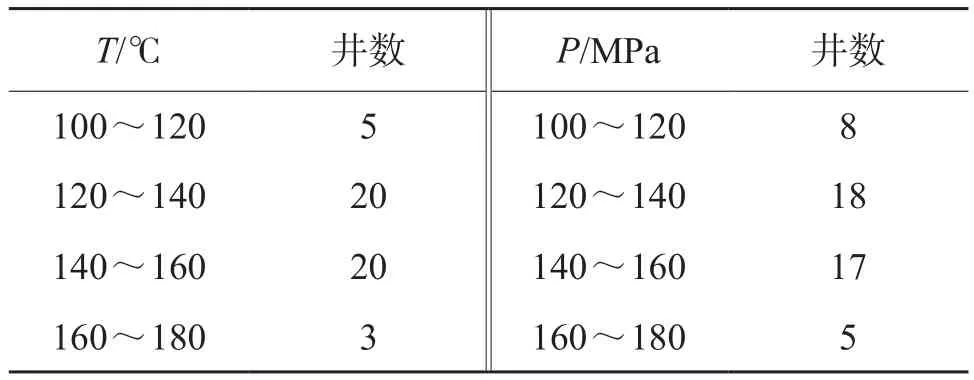

对山前构造盐膏层48口井的循环温度、地层压力进行统计(见表2)。

表2 库车山前盐膏层井段循环温度、压力数据统计

可以看出,盐膏层的循环温度主要分布在120~160 ℃,压力主要分布在120~160 MPa,最高达180 MPa。另外,常规固井注水泥作业条件下,室内稠化时间实验的升温时间一般设置为60~90 min[11];低返速注水泥作业下,排量和环空返速相应减小(见图1),水泥浆在注入井筒后的升温速率也会有明显不同。因此,实验研究中也考虑了升温速率对水泥浆性能的影响。

图1 排量及其水泥浆在管内及环空中的流速关系

1.2 实验方法

实验方法基于API规范,并结合低返速固井对应的搅拌速度和升温速度,对水泥浆稠化实验和其他测试项目水泥浆的预制(加热和搅拌)。

1)库车山前高温、高压水泥浆稳定性实验测试方法[12]。使用高速搅拌机,按照API混浆标准配制水泥浆。将配制好的水泥浆置于稠化仪浆杯中,按拟定好的实验条件让稠化仪升温升压,结束后保持温度和压力稳定,稠化仪继续工作30 min。泄压并降温到100 ℃以下,取出浆杯,打开杯盖,吸去水泥浆表面的浮油,静止于量筒内,静置120 min,然后测量水泥浆上下的密度。

2)采用抗压强度来评价固化体的固化性能。具体实验过程为:配制水泥浆,然后将水泥浆置于稠化仪中,按实验方法设置不同升温时间、转速,等到稠化仪升温升压结束后,保持温度和压力稳定30 min后,取出浆杯,打开杯盖,吸去浮油,倒入50.8 mm×50.8 mm×50.8 mm的抗压模具,将模具置于高温高压养护斧中养护[13]。对养护1、3、7、14、21 d的水泥浆固化体力学性能进行测试。

1.3 实验材料

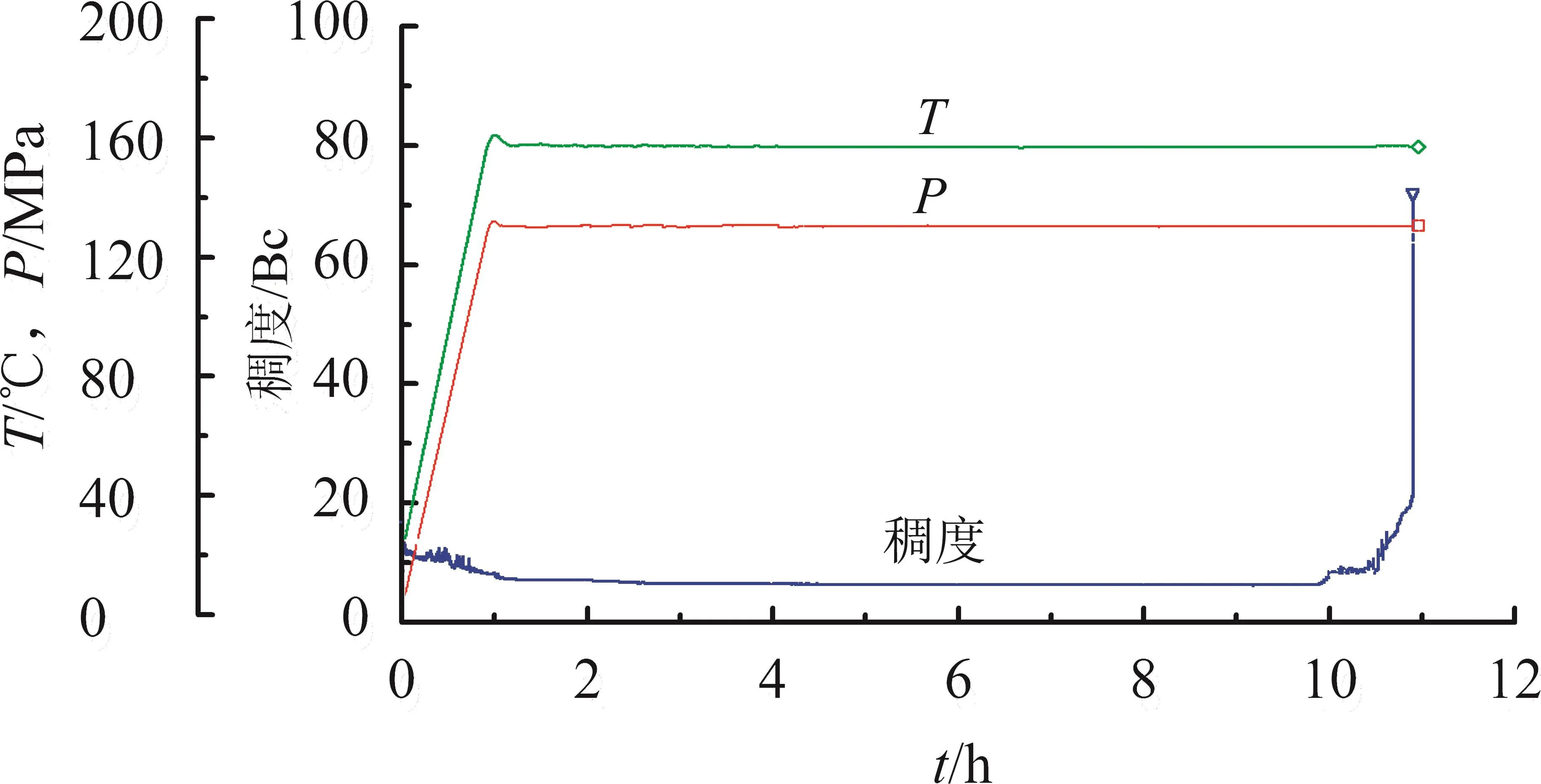

调研发现库车山前用水泥浆以欧美克公司体系为主,因此,实验中选择欧美克公司提供的库车山前盐膏层固井水泥浆配方。但是,测试结果表明,即使用常规搅拌速度测量,其稠化时间长达650 min,结果见图2。同时考虑到排量降低时水泥浆剪切速率降低,升温时间延长,为此,为缩短单个稠化实验的时间、提高实验研究的效率,以现场配方为依据,适当减少缓凝剂的加量,将稠化时间控制在2.5 h左右,如表3所示。水泥浆配方如下。

100 g水泥浆+25%硅粉+5%微硅+65%加重剂+7.3%工业盐+7.8%降失水剂+5.9%减阻剂+7.3%缓凝剂+2%防气窜剂+0.2%消泡剂+43%水

图2 库车山前盐膏层固井水泥浆稠化时间曲线

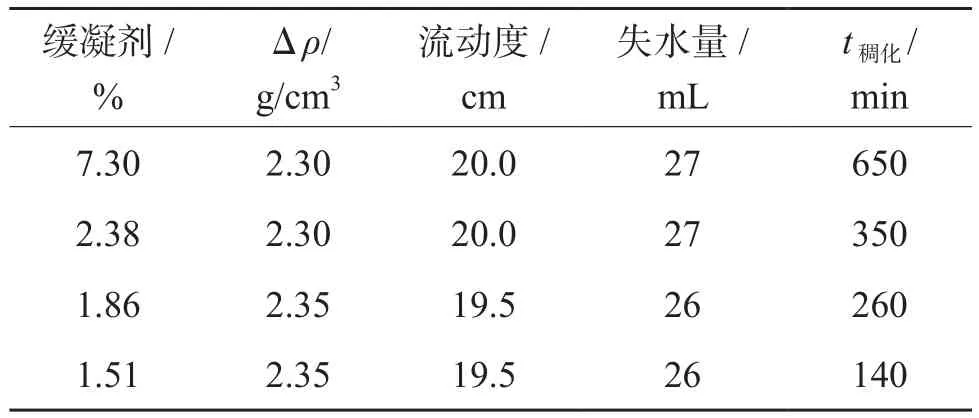

表3 缓凝剂对库车山前盐膏层水泥浆基本性能的影响

2 实验结果讨论

2.1 低返速对稠化时间的影响

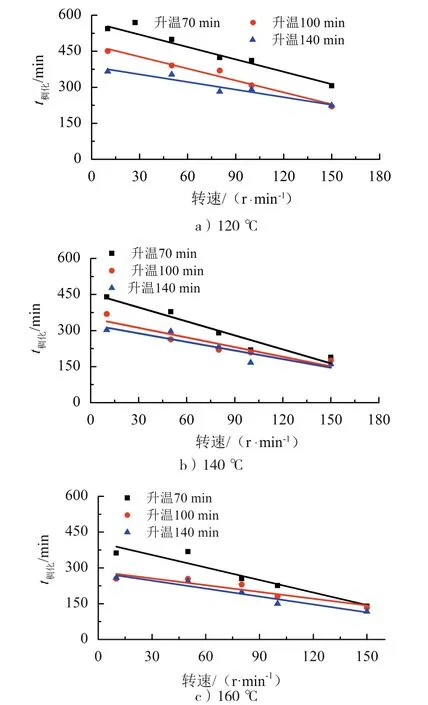

图3是不同温度、不同升温速率下水泥浆稠化时间随搅拌速度的变化。由此可知,在不同的温度下,随搅拌速度的降低,水泥浆的稠化时间都呈延长的趋势,且与常规返速下的稠化时间相比,低返速下的稠化时间延长幅度最高可达120%,从而充分证实了由低返速固井导致的搅拌速度降低对水泥浆水化反应有显著的影响;相比之下,升温时间和速率对水泥浆稠化时间的影响呈现出不同的趋势,在常规返速固井的搅拌速度下,升温时间和速率的影响不是很明显,但是,越靠近低返速固井对应的低搅拌速度区域,其影响越明显,且出现异常变化,即稠化时间随升温时间的缩短而延长,而从理论上而言,随升温时间的缩短、升温速率的加快,水泥浆被加热的速度加快,其稠化时间应该更短。但测试结果表明,在低返速固井对应的低搅拌速度区域,稠化时间反而随升温时间的缩短而延长,由此,也再次证明了低返速固井所致低搅拌速度对稠化时间的显著影响,其影响幅度已经超过由升温速度加快、水泥浆被加热速度加快对水泥浆稠化时间的影响,由此,也证实了在低搅拌速度下,测量水泥浆稠化时间的必要性和重要性。

图3 不同升温时间下搅拌速率对水泥浆稠化时间的影响

2.2 低返速对悬浮稳定性的影响

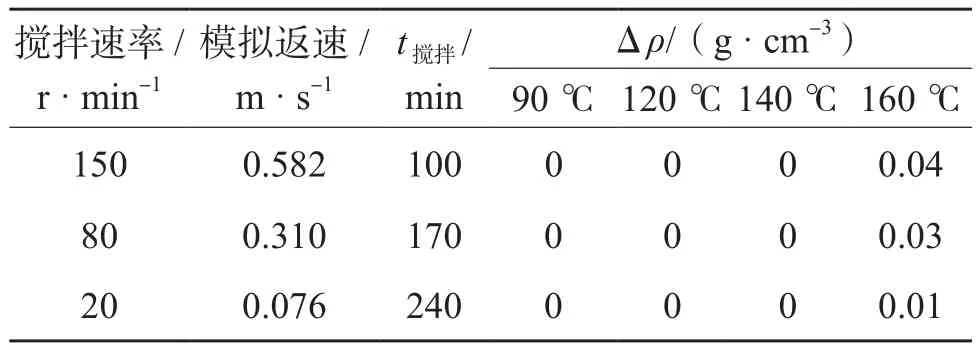

表4为不同搅拌速度下缓凝剂加量为7.3%(占水泥量)时水泥浆体系的悬浮稳定性能。可以看出,水泥浆体系在90、120和140 ℃下,不论是高速搅拌预制,还是低速搅拌预制,其悬浮稳定性都非常好,说明该水泥浆体系的抗温能力强,但是,当温度达到160 ℃以后,体系开始沉降失稳、位于上部和下部的水泥浆开始出现密度差,不过与150 r/min常规搅拌速度下0.04 g/cm3的密度差相比,20 r/min下的密度差明显小很多,更为悬浮稳定,说明低返速固井条件对水泥浆的悬浮稳定性无不利影响,甚至还有一定的改善作用。

表4 不同搅拌速度下水泥浆的悬浮稳定性能

2.3 低返速对抗压强度的影响

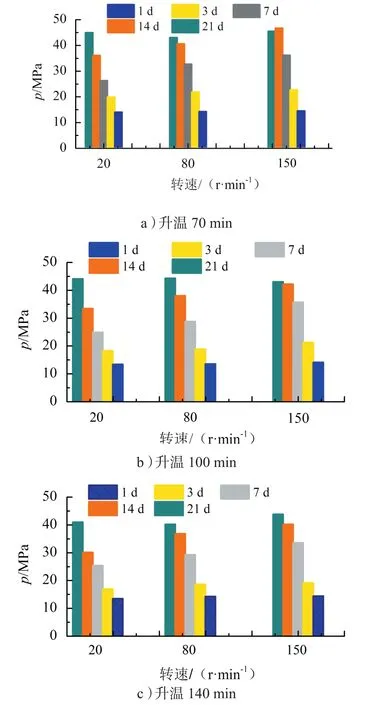

不同搅拌速度、不同升温速率下预制所得水泥浆(缓凝剂加量为水泥量的7.3%)凝结后,水泥石的抗压强度见图4。

图4 不同搅拌速度、不同升温速率下的水泥石强度的变化

由此可知,由低返速导致的低搅拌预制速度,对水泥石3、7、14 d强度有一定的影响,即随预制搅拌速度的降低、14 d的抗压强度略有下降,最大幅度约为25%左右,且都能满足大于13.8 MPa的要求;由此可知,1 d和28 d的抗压强度,不论是常规搅拌速度预制,还是低搅拌速度预制,差别不大。说明低返速条件对水泥石抗压强度的发展基本没有影响。

2.4 低返速对现场水泥浆稠化时间的影响

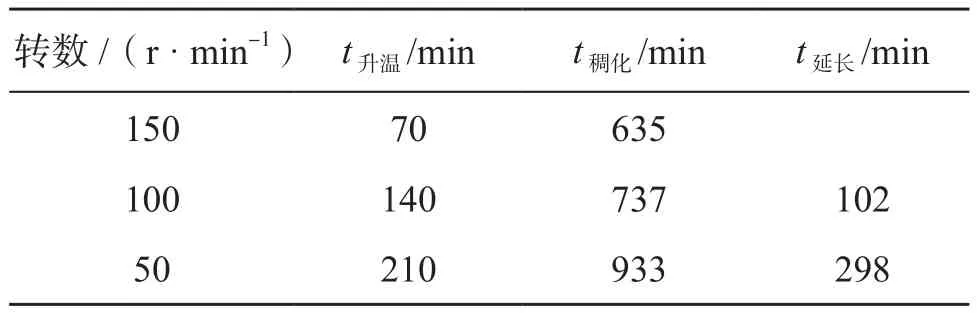

上述研究结果表明,低返速条件对水泥浆的稠化时间有显著影响,因此测试了2套现场水泥浆在低返速条件下稠化时间的变化情况见表5和表6。

表5 克深907井四开技术尾管固井水泥浆在低返速下的稠化时间

表6 克深10井四开技术尾管固井水泥浆在低返速下的稠化变化情况

由于克深907井四开和克深10井四开使用不同的水泥浆配方,且克深907井四开固井排量为6 L/s对应的最大搅拌速度为116 r/min、最小搅拌速度为45 r/min;克深10井四开固井排量为5.5 L/s,对应的最大搅拌速度为105 r/min,最小搅拌速度为41 r/min,因此选择50 r/min作为最低搅拌速度,选择150 r/min作为对照实验,选择100 r/min搅拌速度可以更好地反映低返速下,克深907井和克深10井的真实情况。当转速由150降低到50 r/min时,对应排量降低,稠化时间延长,为了减小排量对整个实验过程的影响,以及随排量变化相同套管尺寸,水泥浆升温时间也表现为缩短,而选择升温时间为210 min,是与低返速现场实验和套管尺寸计算的实际升温时间相匹配的。

通过表5和表6还可知,在低返速条件下,2口井四开技术尾管现场水泥浆稠化时间的变化规律,与室内研究结论一致,都随搅拌速度的降低而大幅延长,尤其克深10井的水泥浆,延长幅度高达125%,虽有利于安全施工,但对于水泥浆体系实现快凝、防止地层压力(2.5 g/cm3)高压地层盐水造成的水侵相当不利,为此,有必要根据低返速下稠化时间的规律,对水泥浆配方进行优化。

2.5 低返速影响水泥浆稠化时间的机理分析

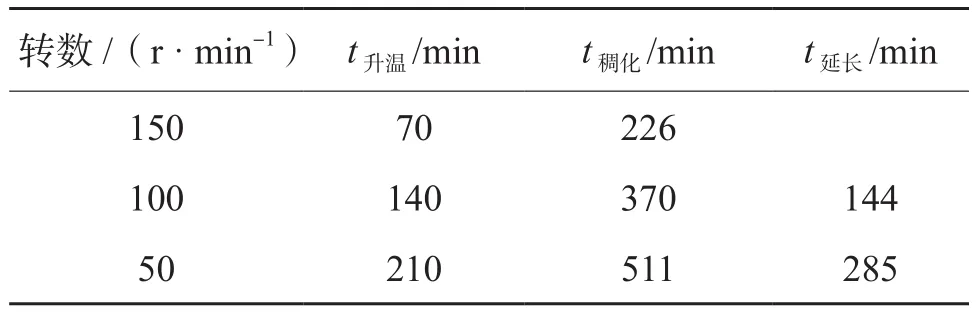

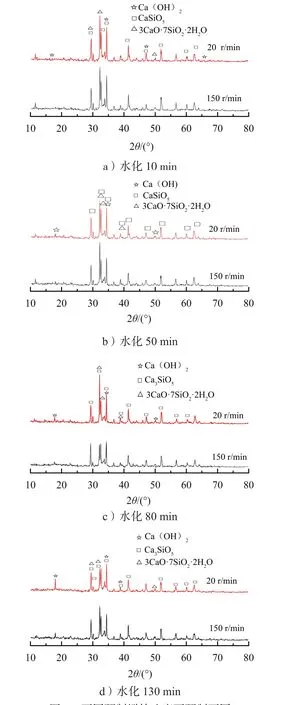

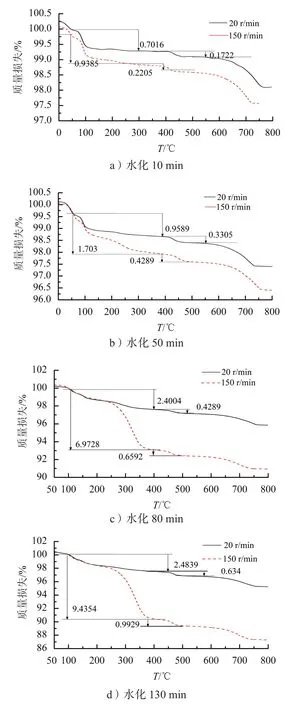

前述研究结果表明,低返速条件对水泥浆体系的稠化时间有显著的影响,而稠化时间是水泥浆水化反应速度和进程的外在宏观表现,那么,低返速条件影响水泥浆稠化时间的内在机理如何?能否通过对水泥浆水化产物的组成及其含量的分析,证实低返速条件对水化反应速度和进程的影响呢?为此,用XRD衍射分析和TG热重分析技术,对在不同预制搅拌速度下,预制不同时间后的水泥浆水化产物的种类和含量进行了对比分析,结果见图5和图6。由此可知,虽然低返速条件对水泥浆的稠化时间有显著影响,但是,即使在20 r/min的低返速条件下,水泥浆在不同水化时间的XRD衍射峰位置,也与150 r/min下基本相同,表明尽管其水化速度和进程受到一定的影响,但是其水化产物种类基本相同,没有新的物质产生。由图6还可知,尽管水泥浆在低返速条件下的水化产物种类与常规返速条件下的基本相同,但其水化产物的含量有显著区别,随水化时间的延长,水化产物的量逐渐增多,但是,在高返速条件下水泥颗粒能更充分地与自由水接触,同时,增加了内部离子的运移速度,从而可生成更多的水化产物,由此,也证实了低返速条件对水泥浆水化反应速度和进程的影响,也正因为如此,才造成了低返速条件下,水泥浆稠化时间的大幅度延长。与水化反应10 min物相对比,高低转速下的试样质量损失相似,差异较小;水化50 min与对比水化反应10 min相对比,100~400℃内的质量损失差异扩大,20 r/min质量损失为1.70 %,150 r/min质量损失为0.96%;当水化进行到80 min时, 100~400 ℃内的质量损失差异继续扩大;当水化反应时间为130 min时, 100~400 ℃内20 r/min的质量损失为2.48%,150 r/min的质量损失为9.44%,差距较大;400~500 ℃时20 r/min质量损失为0.63%,150 r/min质量损失为0.99%。因此,可以认为低转速处理的水泥浆前期水化产物中水化硅酸钙凝胶含量更少,后期含量逐渐趋于相同,而Ca(OH)2的生成量减小水化程度缓慢,延长水泥浆的稠化时间。

图5 不同预制搅拌速度下预制不同时间水泥浆的XRD衍射分析

图6 不同预制搅拌速度下预制不同时间的水泥浆水化产物含量(TG热重)

3 结论

1.低返速固井条件下,水泥浆的水化反应速度和进程放慢,导致其稠化时间大幅延长,为此,更容易导致封固段顶部水泥浆超缓凝的问题,为此,对低返速固井水泥浆,需在低返速条件下测试稠化时间,并据此对配方进行优化合理控制稠化时间。

2.低返速固井水泥浆的悬浮稳定性基本不受影响,甚至有一定的改善;抗压强度只有14 d强度稍微受到影响、出现小幅降低,但均能满足要求。

3.通过XRD、TG分析表明,在低返速情况下,水泥浆的水化产物种类不会发生变化,只是延缓了水化的进程,并且低返速处理的水泥浆水化产物中硅酸钙凝胶的量更少,Ca(OH)2的生成量减小,降低了水化速率进程,导致水泥浆稠化时间延长。

——国际首创自动化固井工艺技术