铝灰在耐火材料中的应用

徐平坤

(广州耐火材料厂,广东广州510300)

铝灰是一次和二次铝工业中产生的废弃物。主要有三方面的来源,一是氧化铝通过电化学法熔炼金属铝产生的铝灰,为30~50 kg/t 铝。二是金属铝在铸锭、多次重熔、配制合金、零部件浇铸等过程产生的铝灰,为30~40 kg/t 铝。以上铝灰称为一次铝灰,也称为白灰,目前大部分企业将金属铝含量较高的一次铝灰回收利用。三是指二次铝工业,即将废弃的铝制品及其加工产生的废屑,回收一次铝灰过程产生的废弃物等,称为二次铝灰,也称黑灰,目前回收率一般在75%~85%,为150~250 kg/t 铝。估计我国每年产生铝灰在250 万t 以上。一次铝灰回收金属铝的工艺技术已趋成熟,并投入工业化生产,但二次铝灰的回收或利用仍处于研究阶段,大量的铝灰渣堆积或填埋。欧洲把铝灰定为有害废弃物,主要危害为渗出性或在遇水及潮湿的空气中极易反应生成有害、有毒的气体,如氨气、甲烷、氢气等,未处理的铝灰对地下水及空气会造成污染,并占用土地。

铝灰的化学成分由于原料组成及工艺等不同,具有较明显的差异性,主要由金属铝、氧化铝及盐熔剂等的混合物构成。具体是:Al 10%~30%,Al2O320%~40%, Si,Mg,Fe 氧化物7%~15%,K,Na,Ca,Mg 氯化物和少量氟化物15%~30%。其中部分氧化物和氯化物附着于金属铝的表面。

耐火材料属资源型产业,化学成分及类型多种多样,具有容纳各种原材料的空间。铝灰的化学成分与耐火材料的主要原料铝矾土相近,可以考虑直接或经加工处理后成为耐火原料, 为铝灰的有效利用开辟一条新途径,既保护环境,又降低耐火材料企业的生产成本,对企业可持续发展具有一定帮助。

1 铝灰加入耐火材料配料中的应用

1.1 作为防爆剂

能改善不定形耐火材料衬体的透气性,防止衬体在烘烤过程中由于产生的蒸气压过大而发生爆裂的物质称为防爆剂,也称为快干剂(可快速烘烤的添加剂)。不定形耐火材料的防爆剂有活性金属铝粉,铝粉与H2O 反应生成Al(OH)3,并放出H2,在浇注料尚未凝固前,H2从浇注料逸出时会形成毛细排气孔,从而提高其排气性。王立旺[1]采用铝灰替代铝粉作防爆剂,用于铁沟浇注料,其铝灰的化学成分是:Al 31.63%,Al2O318.15%,AlN 9.25%,MgO 6.16%,SiO212.21%,Fe2O37.27%,CaO 2.23%,Na2O 2.15%,K2O 1.03%,TiO22.04%,Cr2O30.58%,其他7.33%。其中的Al,AlN 能水化放出气体。试验得出铁沟浇注料中加入w(铝灰)4%,能很好地起到防爆作用,铝灰加入过多,会出现鼓胀开裂,铝灰还能促进铁沟料硬化,缩短施工时间。

1.2 加入高炉出铁口炮泥中

黄朝晖[2]等人发明在高炉出铁口炮泥中添加铝灰0.4%~40%替代铝质和硅质原料。其他原料是:工业级刚玉、碳化硅、中温沥青颗粒粉、苏州土细粉、焦炭粉等,以焦油及改性沥青和酚醛树脂为结合剂,混合搅拌均匀,过真空练泥机挤出后,即得到炮泥。其性能稳定,能满足生产要求,并能降低生产成本。

1.3 代替煅烧铝矾土

有人研究在浇注料、预制件和耐火粘土制品中加入铝灰取代煅烧的铝矾土,而铝灰无需煅烧,可直接作原料,大约用量在5%。

2 利用铝灰加工配制耐火材料

众所周知,原料是耐火材料的基础,高质量的耐火原料才能生产好的产品。对耐火原料基本要求就是耐火性能,即耐火度1 580 ℃以上的原材料才能作为耐火原料。铝灰中除了Al2O3以外,还含有较多耐火性能较低的杂质成分,因此,一般不能用铝灰直接配制耐火材料,需要进一步加工处理,除去杂质,提高Al2O3含量,才能考虑用作耐火材料。以下就铝灰加工处理方法作简要介绍。

2.1 铝灰的浮选法提纯

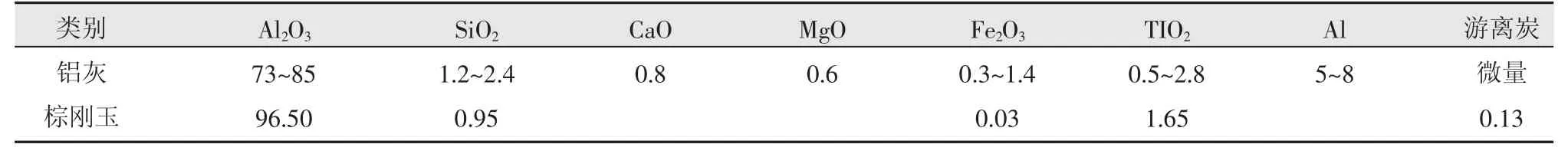

刘瑞琼等[3]采用油酸钠为捕收剂,当pH 值固定在8.6 左右,捕收剂用量为1 000 g/t 时,浮选后铝灰w(Al2O3)含量由原来43.14%提高到86.41%,回收率68.89%。详见表1。可以替代铝矾土冶炼氧化铝基电熔材料。

表1 铝灰及浮选后的XRF 分析结果 质量分数w/%

2.2 制取α-Al2O3

α-Al2O3是刚玉等高级耐火材料的主要原料。用铝灰提取的基本原理是:在400~600 ℃的温度下,铝灰中的金属铝、氧化铝与NaOH 和NaNO3反应生成可溶于水的金属盐,并用水将其溶出,实现铝与其他杂质分离之后,使用晶种分解法处理含铝溶液,最终得到α-Al2O3。得出的制备条件是:碱灰比(mNaOH/m 铝灰)1.3,盐灰比(mNaNO3/m 铝灰)0.7,按比例要求配合,混合均匀,在500 ℃下熔炼,熔炼时间60 min;用去离子水在60 ℃恒温水溶中浸出熔炼产物,浸出时间30 min,固液比1∶4,铝浸出率最高达92.71%,浸出后抽滤,固液分离,浸出液经过净化,调整苛性比,晶种分解和煅烧获得氧化铝。

谢刚等人采用加压碱浸、微波活化辅助的方法回收铝灰中氧化铝。首先将铝灰破碎、筛分、水洗,与NaOH 溶液按固液比1∶7 混合搅拌均匀,然后在高压釜内,于140 ℃,1.15 MPa 反应6 h,经进一步固液分离、酸中和、水洗分离后,将产物置于输出功率5 W/g 的微波设备干燥活化7 min,抽风速度为30 m/min,最终可得Al2O3产品。

还有人通过王水浸取法及添加氧化钇制备高硬度γ-Al2O3。首先铝灰在室温下溶解在王水中,然后在pH 为9~10 的条件下沉淀,加入0~20%氧化钇粒子,经压实后于1 550~1 650 ℃煅烧可得高硬度γ-Al2O3。

2.3 制取纳米氧化铝

在刚玉耐火制品中引入α-Al2O3粉,降低烧结温度,节约能源,提高其性能。例如:在用电熔刚玉(Al2O399.5%)的配料中,加入4%~8%的α-Al2O3微粉和1%~2%的α-Al2O3纳米粉,制品的烧成温度由1 700~1 800 ℃降至1 400 ℃。

刘晓红等[4]采用硫酸浸取铝灰制备纳米氧化铝的工艺方法是:首先在80 ℃搅拌条件下,用硫酸溶液多次浸取铝灰中的铝离子,经过滤分离得到硫酸铝溶液,然后将碳酸氢铵溶液加入到硫酸铝溶液中,在40 ℃条件下搅拌反应60 min,生成前驱体碳酸铝铵沉淀和硫酸铵溶液,经陈化,真空抽滤分离,硫酸铝铵沉淀洗涤干燥后于1 200 ℃煅烧1 h,得到粒径约70 nm的α-Al2O3粉。

2.4 利用铝灰冶炼棕刚玉

耐火材料用棕刚玉一般是用特级铝矾土冶炼而成,Al2O3含量94.5%~97%,是中、高档耐火材料的主要原料,尤其不定形耐火材料用量较多。近年来,为了节能环保,降低生产成本,有人在研究用铝灰冶炼棕刚玉,其中刘瑞琼等[5]试验的低温冶炼制备棕刚玉的效果较好。其生产过程是:将1 份铝灰(小于0.10 mm)放入2~5 份90~100 ℃热水中,浸泡6~10 h,将水排出,并加入排出等质量的90~100 ℃热水浸泡2~14 h,浸泡为放热反应,不断搅拌,保持水温90~100 ℃,确保铝灰不沉积,将浸泡后的铝灰分离出来后用流动水漂洗,漂洗水流为3~6 m/min,然后用真空过滤机过滤,再经80~110 ℃烘干至水分低于20%,即完成预处理。在电弧炉中熔炼:在铝灰中加入0.5%~4%的沉淀剂铁屑,在炉中1 700~1 800 ℃冶炼6~8 h,熔融还原铝灰中的SiO2,Fe2O3,TiO2等氧化物,冷却后经粉碎,磁选和筛分得到棕刚玉产品。其试用的铝灰及棕刚玉产品的化学成分见表2。

2.5 合成Sialon 粉

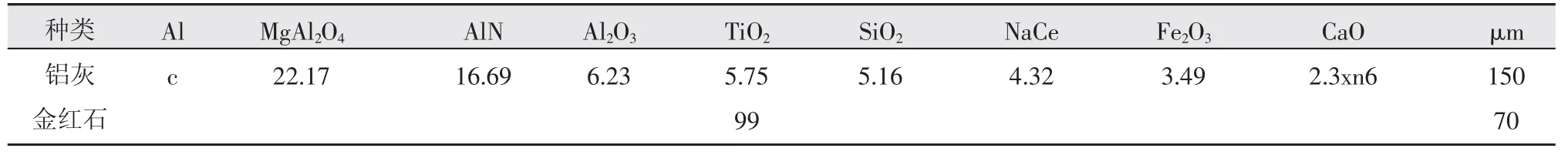

Sialon 陶瓷是20世纪70年代后迅速发展起来的一类高温结构材料,Sialon 材料以优越的力学性能、热学性能和化学稳定性,被认为是最有希望的高温陶瓷材料之一。Sialon 为Si3N4-AlN-Al2O3-SiO2系固溶体,采用纯化学原料制备,成本高。李家镜等[6]采用铝灰、炭黑和粉煤灰为原料,用碳热铝热复合还原氮化工艺制备Sialon 粉体。试用铝灰及粉煤灰的化学成分如表3。称好料,进行球磨12 h(用Si3N4球,无水乙醇为介质),然后进行干燥、过筛、压成圆片,再进行煅烧,自然冷却后磨成粉,研究了原料组成、合成温度对生成物相的影响。结果表明:在原料中当Si/Al 为1(铝灰为33%,粉煤灰为50%)时,加入17% 炭黑,合成温度1 450 ℃,得到的主要物相为Si3Al3O3N5(β-Sialon,Z=3)和SiAl4O2N4(15R)的产物;在Si/Al 为1.5 时,加入80%粉煤灰,1 450 ℃可制备较纯的Si3Al3O3N5粉。

表2 铝灰及棕刚玉产品的化学成分 质量分数w/%

表3 铝灰及粉煤灰的化学成分 质量分数w/%

2.6 制备镁铝尖晶石

镁铝尖晶石是重要的耐火原料,以它为颗粒,镁砂为细粉,制备与刚玉配制钢包用浇注料。李晓娜[7]以铝灰、铝矾土和电熔镁砂为原料,铁屑为沉淀剂,焦炭为还原剂,采用高温电熔法合成富铝镁铝尖晶石。试验表明:加入铝灰20%,40%,60%生产的镁铝尖晶石,其综合指标超过铝矾土基镁铝尖晶石的技术指标;加入40%铝灰时,综合指标最好,其含Al2O382.48%,SiO20.35%,MgO 14.10%,CaO 1.12%,Fe2O30.5%(质量分数)显气孔率0.9%,体积密度3.48 g/cm3,耐火度>1 800℃;铝灰加入40%,60%生产的尖晶石中含有六铝酸钙(CA6)相。

2.7 制备TiN-Al2O3 复相耐火原料

TiN-Al2O3复合材料具有优异的高温稳定性,耐磨性及力学性能,是一种优异的耐火材料。刘海涛等[8]以金红石和铝灰为原料,以铝灰中的金属铝为还原剂,采用铝热还原氮化法合成TiN-Al2O3复合粉体。试验用铝灰及金红石的化学成分见表4。

表4 铝灰和金红石的化学成分及粒度 质量分数w/%

其原理是:根据反应式6TiO2+8Al+3N2=6TiN+4Al2O3计算铝灰和金红石理论质量比为16∶27。具体做法是:先称好料,放入球磨机中,干磨12 h,以40 MPa压力,干压成型坯体,然后放入石墨坩埚,在流动氨气中,600~1 400 ℃,保温5 h 煅烧。在1 300 ℃煅烧的产品按理论用量合成的产物主要是TiN,α-Al2O3,少量倍长石和MgAl2O4。经计算,TiN 为30.4%,α-Al2O3为45.8%,随铝灰增加α-Al2O3增多,TiN 减少,当铝灰过量50%时,TiN 为26.4%,α-Al2O3为55.0%。TiN-Al2O3复合材料的抗折强度达520.2 MPa。

2.8 电熔莫来石

陈海等[9]利用铝灰电熔莫来石。具体步骤是:第一步是铝灰预处理过程,首先在1 100 ℃下煅烧铝灰,使金属铝部分转变为Al2O3,然后将煅烧的铝灰放入水槽中,加入盐酸进行清洗,然后烘干;第二步是电熔,按铝灰、铝矾土与硅石的质量分数比为:30%~80%:0~50%:10%~20%的范围内,混合均匀后加入电弧炉中,熔炼,倒出,冷却,破粉碎,分选,得到莫来石。

3 利用铝灰制取耐火材料用结合剂

3.1 合成聚合氯化铝

聚合氯化铝又称碱式氯化铝,简称PAC,是介于AlCe3和Al(OH)3之间的水解产物,其化学通式为(Al2(OH)nCe6-n)m,其中m<10,n=1~5。聚合氯化铝分为固体和液体两种,固体通常为黄色或无色的树脂状产品,Al2O3含量40%~50%;液体呈无色,黄褐色或黑色,Al2O3含量10%以上。

聚合氯化铝可作为定型耐火制品、耐火可塑料、捣打料和浇注料结合剂,对碱化度和密度有一定要求,一般要求碱化度为46%~72%,密度为1.17~1.23 g/cm3。

谢英惠等[10]研究以铝灰为原料制取聚合氯化铝。其中中和法是将烧碱和盐酸分别与铝灰反应,产生铝酸钠和三氯化铝,然后以合适的配比合成聚合氯化铝。而酸溶法是将铝灰和盐酸反应一次直接产出液体聚合氯化铝。具体操作是:用水洗法除去水溶解的盐类,处理后铝灰Al2O3含量30%左右,然后将工业盐酸与一定量水放入反应器内,搅拌并用水浴加热,称取铝灰逐步加入盐酸溶液中,反应放热,反应温度96 ℃,时间6~12 h,反应结束加入一定水稀释物料,试验认为,铝灰∶HCe∶水为3∶1∶3,反应6~8 h 为宜,调节pH 值为3.5~4.5,陈化15~24 h,得到液体聚合氯化铝产品。

3.2 制取硫酸铝

将硫酸铝溶于水中,可作为定型和不定型耐火材料的结合剂。由于硫酸铝溶液呈酸性,因此主要用于酸性和中性耐火材料结合剂。康文通等[11]研究的以铝灰为原料制备硫酸铝的工艺流程是:铝灰—加入硫酸和水进行反应—过滤除去滤饼—滤液除去杂质—浓缩—冷却结晶—硫酸铝产品。其中反应时间3 h,硫酸浓度30%,硫酸用量1.05(以硫酸实际用量与理论用量之比表示),pH 值为3,收率达93.2%。

4 结束语

一次铝灰回收金属铝的工艺技术已逐渐趋于成熟,并投入工业化生产,但提取金属铝后的铝灰渣,尤其是二次铝灰的回收或综合利用仍处于研究阶段。国内外学者对回收氧化铝的工艺技术开展大量深入研究,分别采用水解法、酸浸法、碱浸法、碱性熔炼法、射频等离子法等成功回收了铝灰渣中的氧化铝,生产出聚合氯化铝、硫酸铝及电熔棕刚玉,与其他物质合成镁铝尖晶石、Sialon 材料、TiN-Al2O3复合材料等。这对耐火材料的持续提供了先决条件,今后应该做好研究成果转化为企业生产。建议铝业生产部门与耐火材料企业联合成立铝灰的回收利用公司,生产耐火材料部门需要的上述有关产品。这样不但做到废物有效利用,还能做到节能减排,保护环境,降低企业生产成本。