21 000 TEU集装箱船典型横隔舱吊装方案优化

步林鑫, 舒 雅, 冀温凯, 孟 鹏

(1.江南造船(集团)有限责任公司, 上海 201913; 2.上海江南长兴重工有限责任公司, 上海 201913)

0 引 言

横隔舱作为集装箱船的重要结构,其安装精度、结构完整度不仅影响集装箱船舱容,也较大程度地影响着船体的结构强度。集装箱船船体结构特殊,有较多大开口结构,在航行过程中很容易发生扭转变形。因此,在建造过程中保证其安装精度、结构完整度极为重要。

21 000 TEU集装箱船作为全球最大的集装箱船之一,其内部有多道横隔舱。江南造船厂吊装横隔舱采用总段吊装的方式[1]。在吊装过程中,由于其特殊的结构、超大的尺寸,整体结构类似超大片体,在局部区域极易产生较大的变形和应力[2]。这对横隔舱的吊运安全性和安装定位都会造成不利影响,因此对横隔舱吊装过程进行力学模拟分析十分必要。

选取21 000 TEU集装箱船典型水密横隔舱和典型非水密横隔舱作为对象进行有限元数值仿真计算,计算结果给出横隔舱在起吊后不同状态的变形特征、最大变形值及相应部位,同时还给出结构的应力分布状态、最大应力值及相应部位。上述计算分析为满足横隔舱吊运的安全性和可靠性提供必要的技术依据。分析计算结果,针对变形或应力较大处,在原有方案基础上提出改进意见并对结构强度进行再次分析,得出最佳方案。

1 横隔舱原始吊装方案

1.1 横隔舱有限元模型

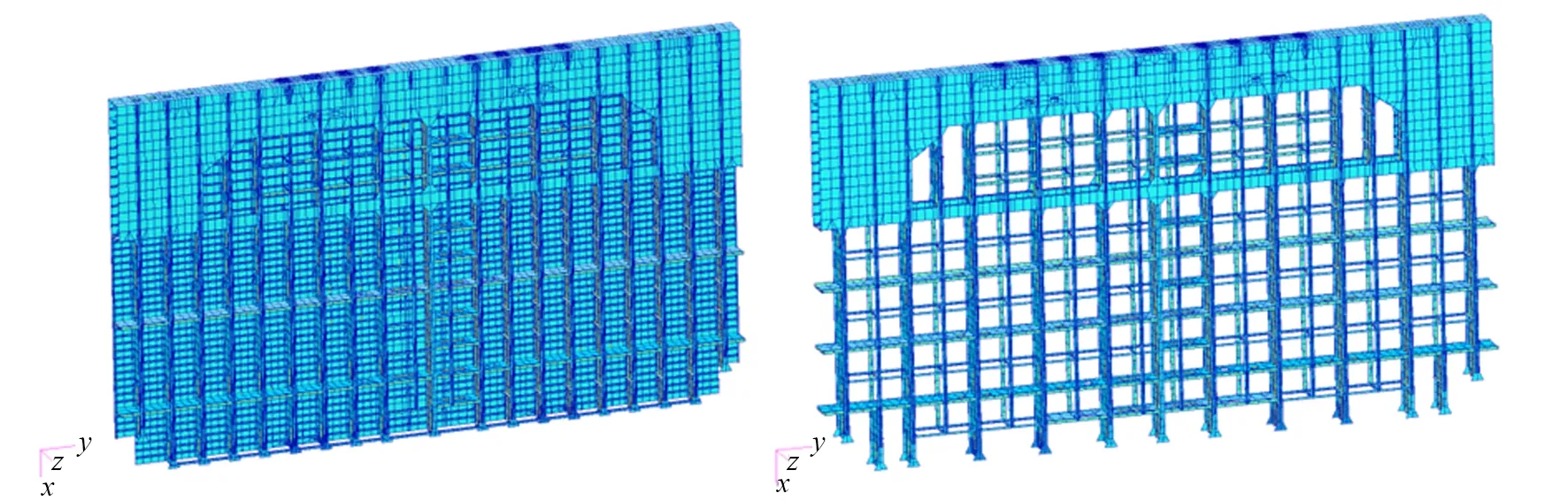

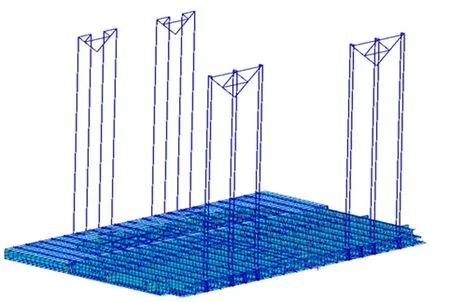

21 000 TEU集装箱船典型横隔舱分为水密和非水密横隔舱,主要由横舱壁、多层平台、垂直桁、骨材及预装的导轨组成。模型图如图1所示。图2为水密横隔舱内部主要结构示例,非水密横隔舱与水密横隔舱内部结构类似,与水密横隔舱相比,缺少横舱壁。

图1 典型水密及非水密横隔舱有限元模型

图2 典型水密横隔舱内部结构有限元模型

1.2 边界条件

以21 000 TEU集装箱船典型横隔舱为计算对象,整体材料为AH 32型钢。水密横隔舱起吊重达650 t,非水密横隔舱起吊重达403 t,在计算中采用1.2倍重力加速度作为起吊加速度。钢丝绳直径为65 mm、长度为40 m。两种典型横隔舱主尺度一致,船宽方向为51.6 m、高度为32.84 m、船长方向长度为1.95 m,结构为超大型片体结构。

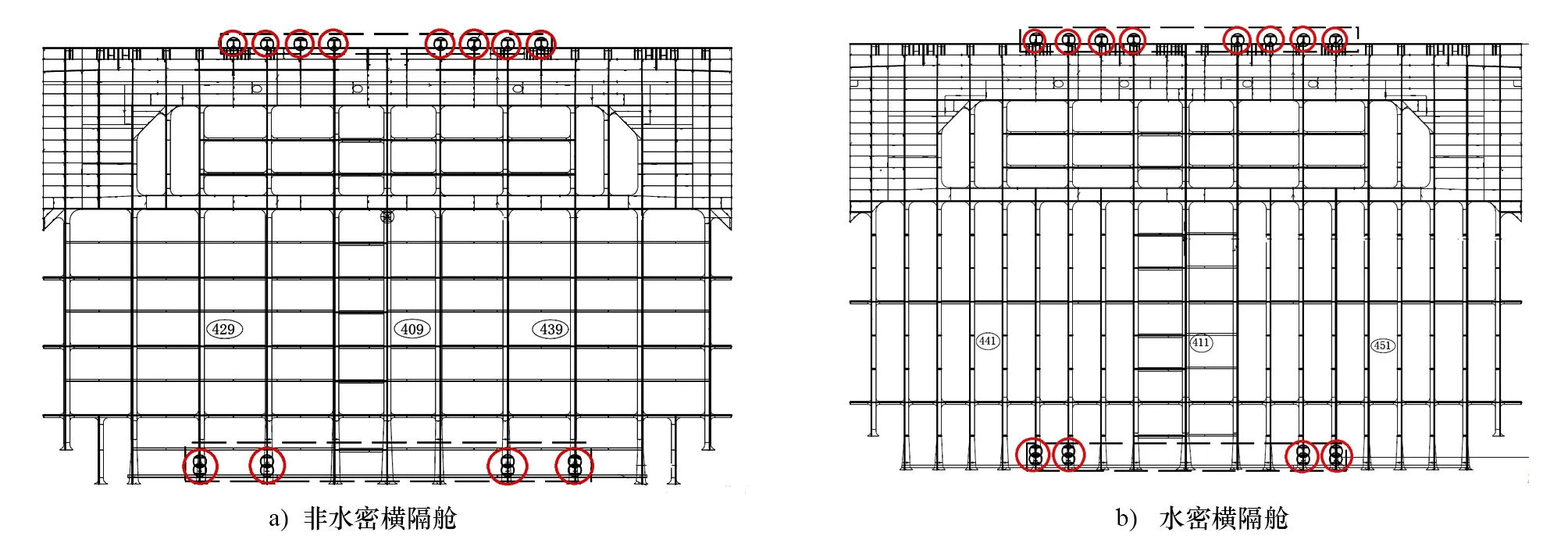

横隔舱吊装方式为水平起吊,达到一定高度后,横隔舱下口稳定,上口升高,横舱壁垂直状态后,下口吊马脱钩,横隔舱顺时针旋转90°,吊装上船台。以水密及非水密横隔舱为例,两种典型横隔舱吊马布置方案一致,上口吊马为8组共16只,下口吊马为4组共8只。横隔舱需要旋转,由于吊排限制,上口吊马位置不能调整。吊马布置如图3所示。

图3 典型横隔舱吊马布置图

整个结构在吊装过程中通过吊索与吊钩(即上吊点)相连,吊马采用MPC(RBE2)单元模拟[3],采用稳定杆系矩阵模拟吊排,最下方节点约束x、y、z等3个方向自由度,其他节点均约束x自由度,具体约束如图4所示。

图4 横隔舱吊装示例及稳定杆系

1.3 计算结果分析

1.3.1 典型水密横隔舱

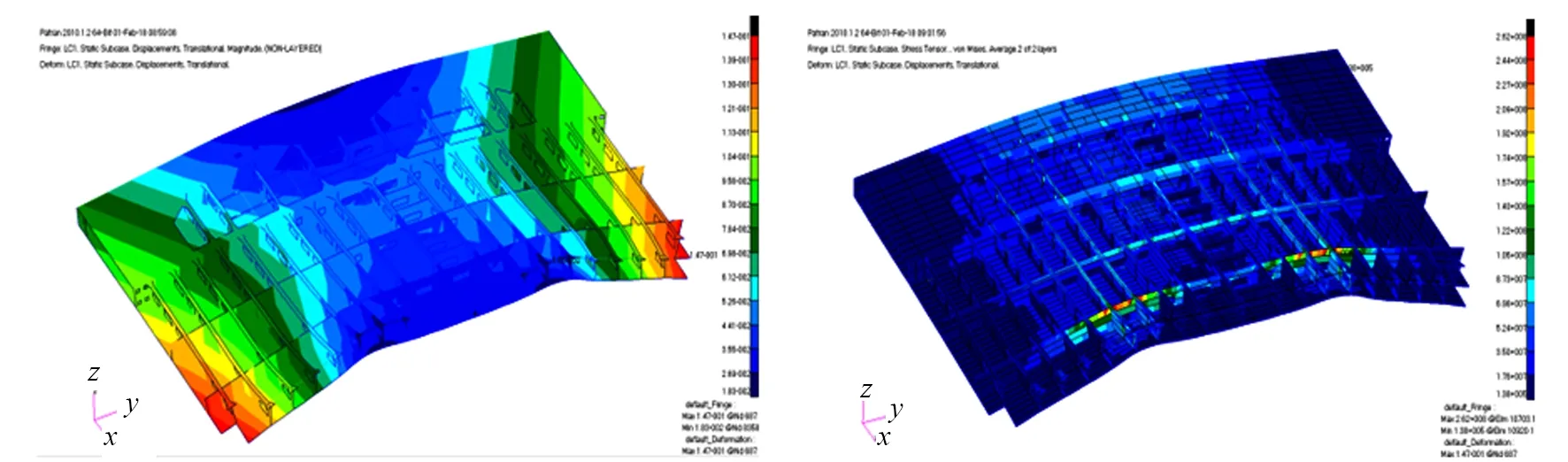

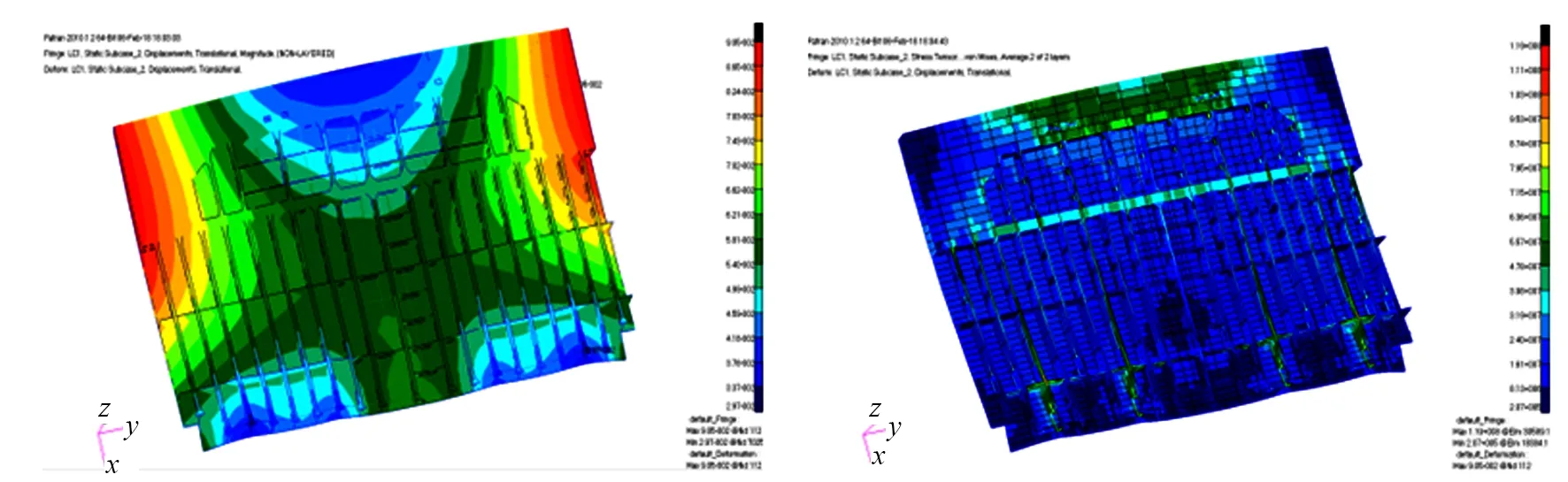

对水密横隔舱取3个典型角度作静力分析,角度分别为0°、45°及90°,其中,当横隔舱竖直即与水平面呈90°时,横隔舱下口吊马脱钩,仅由上口8组吊马起吊。计算结果需为现场制订吊装方案提供参考和依据,因此需考虑钢丝绳变形,在统计结构变形时,需减去钢丝绳变形[4],计算结果云图如图5~图7所示。

图5 典型水密横隔舱0°平吊整体变形及应力云图

图6 典型水密横隔舱45°斜吊整体变形及应力云图

图7 典型水密横隔舱90°直吊整体变形及应力云图

根据国内外实际吊装经验,在吊装过程中结构最大变形应小于结构最大尺度的1/800[5],即在吊装过程中结构变形应小于64.5 mm。计算结果汇总如表1所示。

表1 典型水密横隔舱原始吊装方案结果

计算结果表明:典型水密横隔舱在吊装过程中,其最大结构变形及最大应力出现在0°平吊状态下,最大结构变形及最大应力均超出许用范围,结构不安全。结构最大变形出现位置为横隔舱下口两侧自由端。由于现场吊排规格限制,横隔舱下口吊马间距过小,两侧出现较大自由端,结构刚度不够,变形量较大。结构最大应力出现在距下口吊马最近的平台上,此处为垂直桁与平台的交汇处,横隔舱下口两侧自由端及横隔舱中部的垂荡都对该处形成了拉伸,产生较大应力。

随着吊装角度的增大,结构的变形及应力都在逐步缓解,当横隔舱与水平面呈90°垂直时,其下口吊马脱钩,以便于横隔舱旋转,由于横隔舱上口结构足够强,此时其变形及应力仍满足强度需求。

1.3.2 典型非水密横隔舱

典型非水密横隔舱吊装方案与水密横隔舱一致,仍取3个典型角度,计算云图如图8~图10所示。

图8 典型非水密横隔舱0°平吊整体变形及应力云图

图9 典型非水密横隔舱45°斜吊整体变形及应力云图

图10 典型非水密横隔舱90°直吊整体变形及应力云图

计算结构汇总如表2所示。

表2 典型非水密横隔舱原始吊装方案结果

计算结果表明:其在吊装过程中的变形趋势与水密横隔舱一致。由于起吊重量小于水密横隔舱,其最大变形及应力都减小较多。由于非水密横隔舱整体质量减小,且主结构与水密横隔舱相似,强度有保证,在整个吊装过程中,非水密横隔舱的结构应力始终小于材料许用应力。同样,由于自由端过大,最大变形出现在0°平吊状态,出现位置仍为结构下口外侧,最大变形值大于许用值。

2 横隔舱吊装优化方案

2.1 方案简介

上述变形的主要原因为吊排规格限制导致吊马与横隔舱下口外侧距离过大,自由端过大,出现较大变形。针对此种情况,为减小施工量,在不改变原有吊马位置的前提下,现场部门协商更换吊排,并在横隔舱下口两端靠外两侧各增加1个吊马,减小自由端,以缓解横隔舱变形。图11为横隔舱吊装示例。

2.2 计算结果分析

2.2.1 典型水密横隔舱

对优化方案的计算同样选取3个典型角度进行,结果云图如图12~图14所示。

图11 横隔舱吊装示例

图12 优化后典型水密横隔舱0°平吊整体变形及应力云图

图13 优化后典型水密横隔舱45°斜吊整体变形及应力云图

图14 优化后典型水密横隔舱90°直吊整体变形及应力云图

计算结果汇总如表3所示。

表3 优化后典型水密横隔舱吊装优化方案结果

计算结果表明:优化吊装方案后,横隔舱下口变形得到较大缓解。由于下口自由端的减小,结构最大变形位置不再出现在下口,而是出现在上口,这是由于在优化后的吊装方案下,上口由于吊码限制,两侧出现了较大自由端。由于结构上口水密横隔舱较强,其最大变形值小于许用值,结构安全。

2.2.2 典型非水密横隔舱

典型非水密横隔舱吊装优化方案与水密横隔舱相同,同样在下口外侧增加1组吊马。结果云图如图15~图17所示。

图15 优化后典型非水密横隔舱0°平吊整体变形及应力云图

图16 优化后典型非水密横隔舱45°斜吊整体变形及应力云图

图17 优化后典型非水密横隔舱90°斜吊整体变形及应力云图

计算结果汇总如表4所示。

表4 优化后典型非水密横隔舱吊装优化方案结果

由于非水密横隔舱总重比水密横隔舱减小约250 t,而其强框架等与水密横隔舱类似,整体结构强度不弱[6],其在吊装过程中应力值始终满足材料许用值。在优化方案中,非水密横隔舱结构变形得到控制,其变形趋势与水密横隔舱一致,最大变形由下口转移至上口,模拟计算结果良好。水密横隔舱和非水密横隔舱优化方案的现场吊装情况如图18和图19所示。横隔舱起吊瞬间以及完全起吊后,横隔舱下口外侧及上口外侧没有发生明显变形。在横隔舱吊装过程中无法测量结构变形,吊装完成后,由精度部门测量,结构变形情况良好。

图18 横隔舱吊码布置

图19 典型非水密横隔舱吊装现场

3 结 语

(1) 对21 000 TEU集装箱船典型水密和非水密横隔舱起吊过程进行模拟计算。在配合搭载部门制订的原始吊装方案下,两类典型横隔舱在模拟计算中发生了较大变形,超过了该结构的变形许用值,结构可能出现塑性变形,完成吊装后,变形不会回弹,这将影响整个结构的安装精度、结构强度,在现场施工时不得不开刀修复结构,进而增加工作量,影响整船的施工进度。

(2) 在吊装过程中两类典型横隔舱最大变形位置相同,为结构下口两侧。针对该情况对吊装方案进行优化,在原有吊码布置情况下,模拟更换吊排,在外侧增加1组吊码。计算结果表明:在新方案下,横隔舱变形情况良好,满足结构变形控制要求。搭载部门根据新方案,现场实地进行吊装,吊装后结构变形情况良好。

(3) 21 000 TEU集装箱船横隔舱为超大片体结构,在吊装过程中变形控制有一定难度,优化后的吊装方案对今后类似结构的吊装有一定的参考价值。