西曲矿水力压裂增透瓦斯抽采试验与应用

李 强

(西山煤电(集团)有限责任公司西曲矿,山西 古交 030200)

0 引言

西曲矿18501工作面位于南五盘区南部,工作面主采8#煤层,煤层均厚4.2 m,平均倾角为3°,中部含一层泥岩夹矸,煤层伪顶为炭质泥岩,均厚0.23 m,直接顶为石灰岩,均厚2.4 m,基本顶为石灰岩,均厚为2.4 m,直接底为细砂岩,均厚1.54 m,老底为粉砂岩,均厚为3.13 m。根据矿井地质资料显示,8#煤层的瓦斯含量为13.60 m3/t,煤层透气性在0.002 24~0.037 7 m2/(MPa2·d)范围内,8#煤层自燃倾向性为Ⅱ类自燃煤层,煤尘具有爆炸性,爆炸指数为19.60%,为提高瓦斯的抽采率及抽采速度,通过对煤层局部进行水力压裂增透试验来观测该技术对瓦斯抽采效果的提升程度。

1 定向水力增透机理分析

为分析煤层中使用定向水力压裂技术增透的机理,假设水力压裂的过程在弹性体中完成,即代表着在计算过程中仅考虑煤层受到地应力和高压水压力的作用,具体压裂钻孔壁面的应力状态如图1所示。根据相关研究[1-2],得出钻孔孔壁上3个主应力的表达式为

(1)

图1 压裂钻孔壁面应力状态示意图

式中:σr、σθ、σzz—距离钻孔截面圆心R距离并与σy方向θ角位置处的径向、切向和轴向正应力分量;τrθ、τθz、τzr—离钻孔截面圆心R距离并与σy方向θ角位置处的径向、切向和轴向剪应力分量。根据式(1)能够看出压裂钻孔的初始起裂位置应处于θ-z平面,在假设钻孔的孔壁发生拉伸破坏时,再结合最大拉应力理论能够得出,当煤岩体的抗拉强度与孔壁的最大拉应力相等时,此时孔壁便会出现裂缝,再结合式(1)能够得出最大拉应力σmax的表达式为

(2)

在压裂过程中,钻孔孔壁的破裂条件为σmax=σt,σt为煤的抗拉强度,则据此能够得出钻孔裂缝的起裂方向θf,起裂方向θf通过下式可得

(3)

根据相关学者研究表明[3-4],地层中的孔隙压力p0的增大会减小钻孔的起裂压力,煤体或者岩体的抗拉强度σt会增大钻孔的起裂压力,据此当假设两种压力相互抵消时,则能够得出钻孔的起裂条件的表达式为

(4)

式中:pw—水力压裂起裂压力;θ—起裂方向;σx、σy—沿x、y方向的正应力分量;τxy、τyz、τxz—沿着xoy、yoz、xoz面的剪应分量。进一步将式(4)中的孔壁应力进行表达式替换能够得出,水力压裂的起裂压力pw会受到煤层倾角α,煤层倾向β及起裂方向θ的影响。在相同的应力状态下,钻孔的起裂压力的大小会随着煤层倾角的增大而减小,随着煤层最大主应力与煤层倾向夹角的增大而逐渐减小。

2 水力压裂瓦斯抽采技术

2.1 水力压裂增透瓦斯抽采方案

根据该矿8#煤层的具体情况,并结合18501工作面煤层的特点,在回风巷实施了水力压裂技术,共在18501工作面回风巷布置5个钻孔,其中压裂孔2个,检验孔3个,具体压裂钻孔布置位置,如图2所示。

图2 水力压裂钻孔布置平面图

在进行钻孔施工时1#、3#、5#钻孔为检验钻孔,钻孔的长度为40 m,开孔的高度为1 m,钻孔的水平倾角为4°,垂直于煤壁打设,封孔长度为8 m,2#、4#钻孔为压裂孔,钻孔的长度为40 m,钻孔的水平倾角为4°,开孔高度距离巷道底板1 m,垂直于煤壁打设,封孔长度为20 m。其中1#钻孔与2#钻孔间距为9 m,2#钻孔与3#钻孔间距为8 m,3#钻孔与4#钻孔间距为4 m,4#钻孔与5#钻孔间距为2 m。在钻孔打设完毕后立即进行封孔作业,检验孔使用φ65的阻燃抗静电PVC管结合专用的封孔材料进行封孔作业,压裂孔运用橡胶注水封孔器与无缝钢管进行连接,并采用专用的封孔材料对孔口20 m的范围进行有效封孔。

在进行水力压裂作业时,水力压裂系统主要由乳化液泵站、高压胶管、高压接头、高压放水器、高压阀门及封孔器组成,注水过程中注水压力的范围在10~15 MPa,单孔注水量视现场施工时的具体情况决定,具体水力压裂工艺如图3所示。

1-混液箱;2-井下供水管;3-添加剂;4-卸载阀;5-压力表;6-变速箱;7-电机;8-压裂泵;9-流量计;10-连接件;11-压裂管图3 高压水力压裂工艺图

在进行水力压裂作业施工时,具体的操作流程如下:①首先检查各管路的连接情况,确保高压管路连接完好;②打开注水泵和注水孔口的阀门;③启动高压注水泵,开始进行高压注水水力压裂作业;④在水力压裂钻孔过程中,要对压裂钻孔周围巷道围岩的情况进行观察,若发现问题应及时停泵处理。

2.2 水力压裂过程

在水力压裂方案设计完成及准备工作完成后,便开始对4#钻孔进行压裂作业,在开始注水作业时设置注水压力为2 MPa,随着注水作业的进行,逐渐提升注水压力,在施工时发现3#钻孔出现了渗水现象,且3#钻孔的涌水量在逐渐增大,在进行注水作业时,当水压达到12 MPa,4#钻孔周围便有较大的裂纹出现,且钻孔的局部出现失稳破坏的现象,随着高压注水作业的进行,当达到试验的最大的注水压力16 MPa时,累计进行注水14 min,注水量约为4.2 m3,具体4#钻孔的水压变形曲线如图4所示。

图4 4#钻孔注水压力—注水时间曲线图

当4#钻孔水力压裂施工完毕后,对2#钻孔进行注水作业,在注水过程中发现当注水压力达到13 MPa,水压便不会再升高,2#钻孔的最高注水压力虽为13 MPa,但在2#钻孔进行注水施工时并未出现周边检查孔渗水现象,基于此可判断水力压裂的影响半径大于4 m。

综合上述2#和4#钻孔的水力压裂试验可知18501工作面煤层的破断压力为16 MPa,压裂的半径大于4 m。

2.3 增透后抽采效果分析

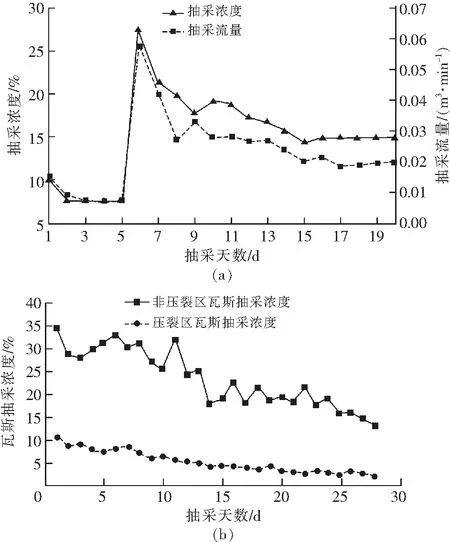

在水力压裂方案实施前对2#钻孔的瓦斯抽采浓度及流量进行持续5 d的观测,在水力压裂方案实施后,继续对2#钻孔的抽采浓度和抽采流量进行持续15 d的观测,并同时通过对非压裂区域和水力压裂区域的瓦斯抽采浓度及流量进行持续28 d的监测,根据监测结果得出瓦斯抽采效果与抽采天数的曲线图,如图5所示。

a-2#钻孔瓦斯浓度及流量实测数据;b-压裂区域与非压裂区域瓦斯抽采浓度图5 水力压裂前后瓦斯抽采效果曲线图

通过分析图5(a)可得出,在水力压裂作业实施后,18501工作面瓦斯的抽采浓度及抽采流量均有较大程度的提升,在2#钻孔未进行水力压裂前,瓦斯的抽采浓度平均为8.2%,在进行水力压裂后瓦斯的抽采浓度迅速提升到28%,水力压裂后钻孔的瓦斯抽采浓度提升了约3.4倍,另2#钻孔在未进行水力压裂前的平均抽采流量为9.2×10-3m3/min,在水力压裂后,抽采流量上升为6.0×10-2m3/min,压裂后的瓦斯抽采流量提升了约6.5倍。

通过分析图5(b)得出,非水力压裂区域的瓦斯抽采的最高浓度为10.7%,平均抽采浓度为5.3%,在非水力压裂段,瓦斯抽采浓度的曲线呈由高到低的趋势,这是由于瓦斯的自然衰弱造成的;对于水力压裂段,瓦斯抽采的最高浓度为34.8%,平均浓度为23.3%,瓦斯抽采的总体趋势呈现出先升高后降低,再升高、降低的趋势,出现这种现象是由于在抽采初期,瓦斯均聚集在检查孔附近,形成了较高的瓦斯浓度,随着抽采工作的进行,钻孔内的高压水会不断排出,这便使得钻孔间的瓦斯通道进一步形成,在抽采负压的作用下,将吸附状态下的瓦斯转换为游离状态的瓦斯,瓦斯进一步转移到钻孔附近形成高浓度瓦斯,故会出现抽采高峰期,即在抽采的4~8 d瓦斯的平均抽采浓度为31.1%。

综合上述分析可知,在18501工作面采用水力压裂方案后,瓦斯的抽采浓度和抽采流量明显增大,压裂区域的瓦斯抽采浓度与非压裂区域的瓦斯抽采浓度相比提高了约4.43倍。

3 结语

通过对水力压裂增透机理进行具体分析,并结合18501工作面的具体情况对定向水力压裂增透瓦斯抽采方案的各项参数进行具体设计,根据水力压裂施工过程中及施工完成后的观测结果可知,18501工作面煤层的破断压力为16 MPa,压裂的半径大于4 m,水力压裂后瓦斯的抽采浓度提高了4.43倍,提升工作面瓦斯抽采效果明显。