斜沟煤矿软岩巷道支护技术试验研究*

钟 诚,吴 琼

(1.山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033602;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

0 引言

我国煤炭产量大,每年巷道掘进进尺多达6 000 km以上,深部高应力软岩巷道占据10%以上[1]。由于多年来的开采,浅部易开采的煤炭资源日益减少,导致不得不转向开采深部煤炭资源[2]。由于深部软岩煤矿具有巷道失修率高、支护极其困难等难题[3],假如未能实施有效的支护工艺以减小巷道的变形,将导致软岩巷道的修护成本增加,甚至会引发事故,造成人员伤亡和财产损失,破坏社会的稳定和安全生产的良好局面。因此研究经济合理的支护工艺成为深部高应力软岩巷道亟需解决的难题[4]。

我国科研工作者对松软岩巷道支护技术开展了大量的研究工作,王国强等[5]在小康煤矿S2S2工作面通过采取高强锚(索)喷网配合U型钢可缩支架技术,巷道变形减小,未发生冒顶、片帮隐患事故,充分发挥了围岩承载能力,取得良好的支护效果。丁向勇等[6]通过对蒋家河煤矿ZF1410工作面支护方式进行优化,现场实测结果证明:优化的支护方案使巷道变形速度减慢,巷道变形得到有效控制。尹光志等[7]通过研究白皎煤矿井下高应力软岩巷道采用3种不同的支护工艺,现场结果证明:适合高应力软岩巷道最佳的支护方式是预留刚隙柔层支护方法,即锚梁网+拱形支架联合支护方式。柏建彪等[8]在古汉山煤矿西大巷开展试验研究,采用高水速凝材料注浆加固遇水弱化、膨胀的泥岩,确定最佳二次支护时间的工艺,显著减小深部软岩巷道的大变形。

本文根据斜沟煤矿18209皮带巷的具体条件,采用“高强锚(索)喷网配合U型钢可缩支架及壁后充填”的支护技术[9],解决了18209皮带巷巷道变形速度快且破坏严重,顶板变形严重且有大量坠袋产生,巷道底臌凸起明显,变形破坏大,屈服破断了支护构件[10]等问题,同时借助ANSYS数值模拟软件对比分析原支护方案和优化后方案的支护效果,并开展现场试验实测18209皮带巷支护效果,给高应力软岩巷道支护提供一定的科学依据[11-13]。

1 工作面概况

斜沟煤矿位于山西省吕梁市兴县,属河东煤田离柳矿区,主采煤层为8#、13#煤,面积88.6 km2。矿井为低瓦斯矿井,采用斜井开拓方式,8#煤层厚度为3.80~5.50 m,平均厚度4.70 m,倾角为7.5°~11.7°,平均9.4°。8#煤透气性系数为0.009 26~0.014 16 m2/(MPa2·d),为低透性煤层。

8#煤埋藏深度+480~+560 m,顶板岩性是泥质岩,很难进行维护和管理,完整性系数是0.2,岩块饱和单轴抗压强度是3.7 MPa;底板是粉砂岩,具有易风化、遇水泥化膨胀特点,层理发育,岩块饱和单轴抗压强度为4.3 MPa;井田范围内最小和最大的主应力是近水平方向,中间区域主应力是近垂直方向,为水平应力场环境,水平构造应力对巷道的稳定性影响较大。18209皮带巷水平标高+405~+498 m,掘进断面是18.2 m2,巷道的支护方式是锚喷网配合U型钢可缩支架支护。

2 优化支护方案

2.1 深部软岩巷道变形特点

巷道变形特征:根据现场实测数据及图片等资料,斜沟煤矿18209皮带巷变形破坏特征有以下几个特点,①巷道变形程度明显且变形破坏速度快;②顶板流变程度严重、巷道底臌明显;③锚杆、U型钢支架等支护设施产生屈服破断现象。

巷道变形原因:根据以上特点,得出1820皮带巷发生变形原因包括,①18209皮带巷地质条件比较复杂,巷道围岩周围充满泥质岩体,遇水后立即膨胀,同时拥有极强的流变性质;②巷道围岩变形程度严重,破坏深度大,锚杆、U型钢支架等支护设施未起到作用,严重失效,围岩的承载能力未得到显著发挥;③每个支护元件没有构成一个完整体,不能发挥锚杆等设施的整体支护能力。

2.2 支护原理

深部高应力软岩巷道在掘进过程中,将会向作业空间释放大量的膨胀变形,而这时巷道是塑性状态,仍然拥有承载能力。

如果开挖深部高应力软岩巷道后,强迫巷道围岩向各个作业空间运动的各个力的合力为PT,查阅相关资料得到支护原理可用下式表示

pT=pD+pR+pS

(1)

式中:PT—开挖巷道过程中围岩向作业空间运动的合力;PD—软岩巷道的塑性能通过变形的途径涌出;PR—围岩自撑力;PS—工程支护力。

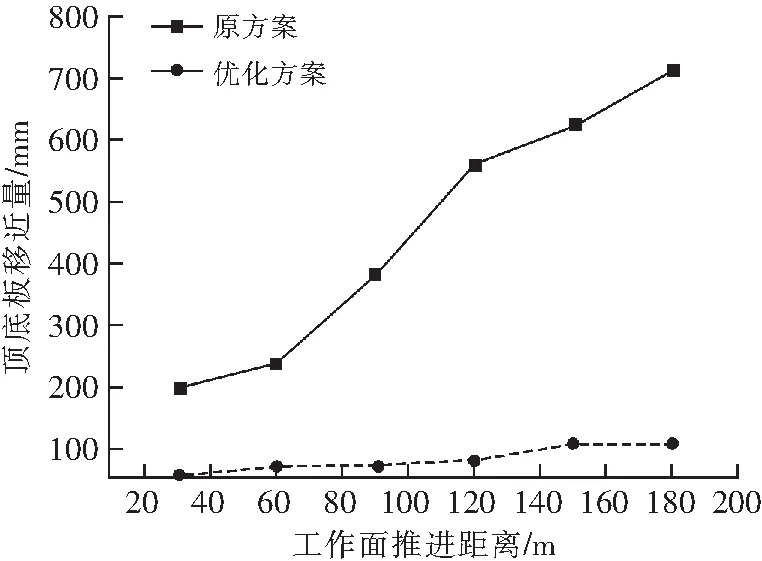

根据公式(1)发现,巷道开挖后工程支护力PS未全部构成导致围岩向自由空间运动的合力PT,而是由PD、PR、PS共同构成。以软岩巷道为例,其本身的围岩自撑力PR较小,一般为pR 原支护方案:18209皮带巷起初的支护方案是U型钢可缩支架搭配锚喷网,选用型号为36U型钢可缩性拱形支架,在拱形支架梁的中部安装强力拉板一套,相邻U型钢可缩支架的棚距是800 mm,将U型钢可缩支架的整体支护能力全部发挥出来;预应力锚杆的锚固长度是1.1 m,型号是φ22 mm×2 400 mm,预紧力是150 kN,抗拉强度是780 MPa;采用自制10#金属经纬网,规格是1 m×10 m,间距是40 mm×40 mm;选用不含速凝剂沙浆的混凝土来喷层,其喷层厚度是490 mm。 优化方案:采用“高强锚(索)喷网配合U型钢可缩支架及壁后充填”的支护技术作为优化设计支护方案,是围岩加固技术、释能技术和高阻力支护技术的有机结合,拥有可缩性U型钢支架、锚杆(索)注浆加固围岩、煤壁后方添加柔性填充层三位一体的综合支护工艺。优化方案是在原支护方案上,采用高强度、高预应力的锚杆,其抗拉强度超过780 MPa,同时将锚固长度增加到1.4 m;添加φ21.8 mm×7 300 mm的锚索支护,其抗拉强度超过570 MPa,锚固长度达到2.0 m,巷道顶板锚索规格是1.6 m×1.6 m,7.30 m的长锚索共计5根,断面如图1所示。 图1 优化方案断面 依据18209皮带巷现场实际情况,建立240 m×120 m×80 m的模型,将其划分53 636个单元。设置上部为自由边界、下方为固定边界,周围为水平位移约束,模型如图2所示。在模型上部覆岩施加12.11 MPa的载荷,参数选择见表1。 图2 数值模型 参数名称厚度/m泊松比容重/(kN·m-3)弹性模量/GPa粘聚力/MPa摩擦角/(°)剪胀角/(°)抗拉强度/MPa顶板420.122 6006.52.2526.2100.53煤层120.1213.006.22.3226.80.62底板320.3521.008.41.4830.2101.41 注:砂浆泊松比为0.2,弹性模量是25 GPa;U型支架、锚杆泊松比为0.2,弹性模量为210 GPa。 在开挖巷道过程中,在y方向上0~60 m仍然采用原支护设计方案,在y方向上60~120 m采用优化后的方案;工作面回采过程中,推进位置设在工作面自距右边界20 m处,一次向前开挖30 m,持续到距巷道10 m时模拟停止。 计算过程是先巷道开挖,延迟一段时间后,在巷道的相应区域内采用设置好的两种支护方案对深部高应力巷道开始支护,数值模拟计算到应力平衡状态;接着对工作面进行分段开挖,位置设于煤层预先选好点,每次开挖30 m一共开挖6次,直到最终位置,数值模拟过程如图3所示。在数值模拟时,监测 监控这两种巷道支护方案下煤层顶底板的位移量,结果如图4所示。 a-推进30 m;b-推进60 m;c-推进90 m;d-推进120 m;e-推进150 m;f-推进180 m图4 优化方案巷道顶底板位移云图 通过ANSYS数值模拟计算,确定采用两种支护方案后18209皮带巷顶底板移近量,具体如图5所示。 图5 18209皮带巷顶底板移近量 由图5模拟计算结果可知,两种支护方案的18209皮带巷顶底板移近量均开始变大,但增大程度明显不同,采用优化的支护方案后18209皮带巷的顶底板移近量增大程度明显低于原支护方案;当工作面推进30 m时,原支护方案顶底板移近量为200 mm,而优化方案顶底板移近量是60 mm;当推进180 m时,优化方案顶底板移近量是112 mm,而原支护方案顶底板移近量为712 mm,结果表明:对比优化方案与原支护方案,得到实施优化方案可以减少巷道顶底板移近量,其增长率减小26%,优化方案可以明显控制住18209皮带巷围岩的变形,取得了良好的支护效果。 通过现场实测收集数据得到18209皮带巷顶底板移近及两帮收敛情况,如图6所示。 图6 巷道表面位移变化曲线 从图6得到在工作面推进过程中,采用原支护设计方案后18209皮带巷最大顶底板移近量是1.047 m,皮带巷最大两帮收敛量是0.318 m;采用优化支护设计方案后18209皮带巷最大顶底板移近量是0.588 m,皮带巷最大两帮收敛量是0.211 m;在采动影响下,优化后的18209皮带巷支护设计方案,皮带巷变形速度显著小于原方案支护,现场实测结果基本和数值模拟结果吻合。所以选择合理的优化支护设计参数将对围岩的控制起到良好的效果。 (1)现场实测发现18209皮带巷破坏的主要特征是巷道变形速度快且破坏严重,顶板变形严重且有大量坠袋产生,巷道底臌凸起明显,变形破坏大,屈服破断了支护构件;巷道产生失去稳定性的主要原因是围岩中充满拥有较强流变特点的泥质岩体,导致遇到水后开始膨胀变形。 (2)“高强锚(索)喷网配合U型钢可缩支架”支护工艺能有效发挥每一个支护原件的功能,增强了巷道围岩的性质和结构,最大程度地发挥深部软岩的自承载能力,为解决深部区域软岩巷道应力高、围岩破碎、巷道变形大及支护困难等问题提供一种有效方法。 (3)通过实际观测和数值模拟结果,证明斜沟煤矿18209皮带巷采取优化支护措施后,巷道变形程度明显减小,工作面生产过程中巷道两帮的最大移近量是211 mm,煤层顶板最大下沉量是588 mm,未发生冒顶、片帮事故,发挥了巷道围岩承载能力,支护效果好。2.3 方案优化

3 数值模拟

3.1 模型建立

3.2 数值模拟过程

3.3 结果分析

4 现场试验

5 结论