乙二醇装置改造前后能耗对比与分析

李建新

(中国石化上海石油化工股份有限公司化工部,上海200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)1#乙二醇装置采用美国SD公司工艺,装置工程建设始于1988年4月12日,并于1990年3月17日正式投产,年操作时间为8 000 h。装置原设计环氧乙烷(EO)反应器当量环氧乙烷(EOE)生产能力为120 kt/a,乙二醇年产量120 kt。为进一步挖掘装置生产能力,装置进行了两次增量改造,1998年第一次增量改造后,EOE生产能力提高到150 kt/a,乙二醇年产量提高到135 kt;2002年第二次增量改造后,EOE生产能力提高到225 kt/a,乙二醇年产量提高到230 kt。为提高装置竞争力,有利于装置进行产品结构调整,装置再次进行了改造,新增精制EO(PEO)精制塔T-450。增加精制塔T-450后,装置能耗明显降低。在此主要针对装置改造前后的能耗进行对比和分析,为同类装置产品结构调整提供参考和借鉴依据。

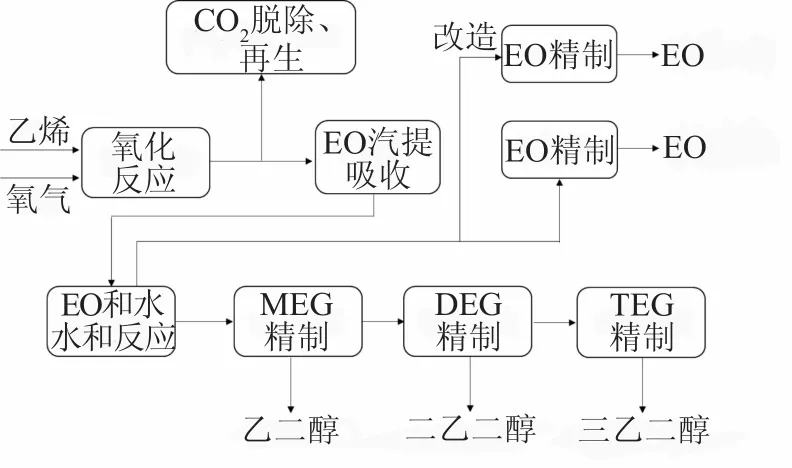

1 产品结构调整项目及工艺流程介绍

随着长三角地区EO市场的强劲增长,为灵活调整产品结构,保证装置经济效益,提高产品竞争力,充分发挥上海石化两套装置生产中的互补性,2013年1#乙二醇装置进行产能结构调整:保持本装置EO反应能力不变,将EOE全部转产PEO,而600#、700#乙二醇精制单元做停车处理。具体方案为:新增加PEO精制塔T-450(含新增脱乙醛塔T-460),全部EO进入两套EO精制系统,精馏脱醛产出PEO,约10%含醛EO水合生产乙二醇水溶液,在初步脱水、脱醛后送至2#乙二醇装置乙二醇精制单元。改造后,按照年操作时间8 000 h计算,1#乙二醇装置PEO的生产能力增加到 202.5 kt/a,同时副产乙二醇 28.7 kt/a,其具体流程如图1所示。1#乙二醇装置由美国SD公司提供专利技术,其工艺流程为:以乙烯和氧气为原料,在一定的比例、温度、压力和银催化剂作用下,生成气相EO,经水洗汽提后,制得EO。EO与水在一定的比例、温度和压力作用下,生成粗乙二醇,经蒸发和脱水,制得乙二醇、二乙二醇和三乙二醇。

图1 1#乙二醇装置工艺流程

产品结构调整后,在保证上海石化乙烯供应分配总体平衡的条件下,使产品结构优化,两套装置效益最大化,并增加产品的市场竞争力,为同类装置产品结构调整提供参考依据。

2 改造前后能耗对比和分析

首先给出能耗定义:每生产1 t EO所消耗的以kg计的标油量。乙二醇联合装置能耗主要由蒸汽(包括低压蒸汽和中压蒸汽)、电、循环水、锅炉水、新鲜水、氮气和风组成,蒸汽、电、循环水所占比例最大,直接影响装置整体综合能耗的高低。而行业内能耗都以标油(kg)为单位计算,蒸汽折标系数为23.88 kg/GJ,冷却水折标系数为0.07 kg/t,电折标系数为 0.23 kg/kWh。为计算方便,取1 t高压或中压蒸汽都具有3.1 GJ热量。下面分别从蒸汽、电量和冷却水的消耗三个主要方面进行介绍。

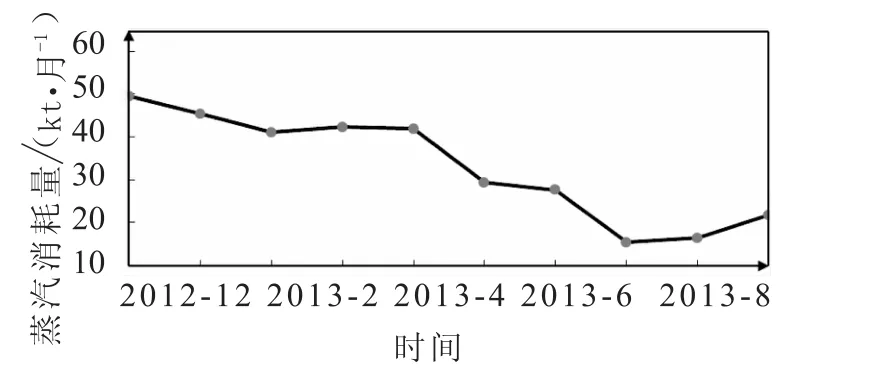

2.1 改造前后蒸汽消耗分析

在装置负荷基本稳定的基础上,选取大修改造前后装置引进外界蒸汽量进行统计,其蒸汽消耗量变化如图2所示。

图2 大修改造前后蒸汽消耗变化

从图2可明显看出改造后装置蒸汽消耗量有极大降低。本次改造不涉及装置的其他原料,仅仅是改变产品分配,增加EO产品的产能。EO反应系统EOE生产能力维持不变、催化剂类型不变,主要原料乙烯、氧气的消耗与改造前相同。能耗能极大降低的原因,可以从以下几方面进行分析。

(1)新增EO精制塔T-450采用了New VST复合倾斜长条塔板,由于其特殊的内部结构,使其具备两大优点:一是处理量大,塔板的气相通量可达浮阀塔的2~3倍,液体的通过能力可提高80%~100%;二是分离效率高,与F1浮阀塔相比,此塔分离效率要高出25%以上。由于塔板上气体和液体接触充分,界面更新几率高,规整填料的作用又使雾沫夹带很少,可以在很大的操作范围内维持较高的分离效率。设备本身所拥有的这两个特点极大地提高了精馏效率,减少了能量消耗。

(2)增加第二侧线再沸器。T-450设计操作回流比为6.5∶1,所需沸腾热的60%由EO精制塔釜再沸器E-450提供,余下热量由位于进料塔板之上的EO精制侧线再沸器E-453和E-452提供。为进一步节能降耗,与前一套精制系统相比,T-450增加了第二侧线再沸器E-454,抽出一股EO再生塔T-310的塔顶气作为E-454的热源,目前负荷下可以节约T-450中压蒸汽消耗量约3 t/h,每年可以节约蒸汽24 kt。

(3)新增汽提塔T-510进料预热器E-333。利用精制塔T-450釜液对G-320泵出口的EO水溶液进行加热,T-450塔釜液通过G-450A/B之后,先经过E-453冷却至95℃,分成两股,一股经过E-452,另一股经过脱乙醛塔再沸器E-460,冷却至65℃后汇合,再经过T-510进料预热器E-333进一步回收热量后,进入再吸收塔冷却器E-321,进入再吸收塔T-320循环。这样来自T-320的釜液被加热到合适温度进入T-510,减少了汽提所需的蒸汽量,目前负荷下可节约蒸汽3 t/h,每年可节约蒸汽24 kt。

(4)五效蒸发系统加热蒸汽减少。由于产品结构调整,EOE全部用于精制PEO,600、700单元停车,E-610、E-620、E-630等不再需要蒸汽。为保证产品质量需求,只许抽出10%左右的EO水溶液进入五效蒸发系统脱醛处理,因此五效蒸发系统热源E-531所需蒸汽量也大大降低。

2.2 改造前后电量消耗分析

在装置负荷基本稳定的基础上,选取大修改造前后装置电量用量进行统计,其电量统计如图3所示。

图3 大修改造前后电量消耗变化

从图3可看出改造前后电量消耗变化不大。这主要是由于产品结构调整后,虽然EG精制单元停车,EG精制系统泵 G-610、G-620、G-621、G-631、G-710、G-720、G-721以及储槽送料泵G-630、G-730等不再耗电;但同时增加了用电设备:T-450塔釜泵G-450、回流泵G-451、进料泵G-452、凝水泵 G-455、EO送料泵G-1450以及冷媒泵G-1451。在同负荷运行情况下,减少的用电量和增加的消耗电量在整体上基本相等,因此,改造前后消耗电量基本不变。

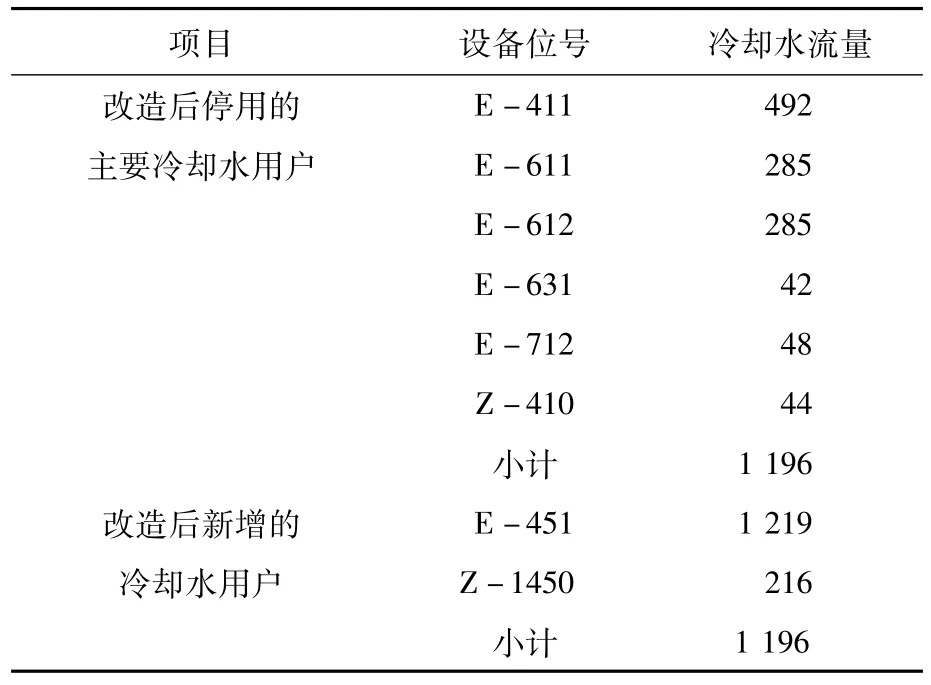

2.3 改造前后冷却水用量分析

改造前后冷却水用量变化如表1所示。

表1 大修改造前后冷却水用量分析 t/h

此外,由于大修改造后五效蒸发系统负荷降低,使得五效蒸发系统真空泵冷却器E-536冷却水用量由改造前的684 t/h降至改造后的300 t/h。结合表1改造前后冷却水用量,改造后共节约冷却水量=1 196+684-300-1 435=145 t/h。

3 降低装置能耗的建议

3.1 蒸汽消耗

(1)尽可能降低吸收水FRC-312的流量

在保证再吸收塔T-320塔顶EO完全吸收的情况下,尽可能降低吸收水FRC-312的流量,从而提高EO水溶液的浓度。一方面,有利于T-450精制塔进料浓度增加,相应的塔釜再沸器所需蒸汽量将会降低;另一方面,R-520进料EO浓度增加反应器出口温度升高,同时溶液中水含量降低,所以五效蒸发系统所需蒸汽量必然会减少。

(2)及时优化五效工艺操作

由于改造后只抽出少部分的EO水溶液去五效蒸发系统脱醛,相比改造前,现在蒸发系统的负荷相对较低,而目前回流水量和五效热源E-531的高压蒸汽量却没有调整,这样必然造成蒸汽浪费。建议在T-535塔顶的二次蒸汽满足EO解析系统和CO2脱出系统所需蒸汽量的情况下,逐步减少回流水量和蒸汽量,同时取样分析五效蒸发系统凝液罐内乙二醇含量,不能超标,将高压蒸汽和回流水用量控制在合理范围内。

(3)及时优化T-450系统工艺操作

一方面,在满足EO产品质量的情况下可以逐渐减少T-450精制塔回流FI-4509的流量,从而减少塔釜再沸器E-450所需蒸汽量;另一方面,在满足侧线产品质量的情况下,优化T-450灵敏板温度,从而降低蒸汽用量。

3.2 脱离子水消耗

为了维持CO2再生塔的液位,装置操作人员会通过塔身的脱离子水(DMW)管道补充脱离子水的方法来解决,这样既浪费纯水又浪费塔釜蒸汽量,这根DMW管道的设计用途是冲洗塔顶除沫器。当负荷改变或者其他因素造成再生塔液位波动时,可以及时调解直接蒸汽和间接蒸汽的用量来维持液位稳定,因为直接蒸汽的加入既能提供热源又能补充水蒸汽,故而不用额外补加纯水。

3.3 电量消耗

当外界环境温度有变化时,对装置用电量也有影响。如在冬季时,在满足工艺生产的前提下,及时采取关闭风机数量、停运冷冻机Z-310和降低碳酸盐循环泵的流量等措施来降低电量消耗,从而达到降低能耗的目的。

4 结论

(1)综合考虑蒸汽、电能、冷却水三大因素,产品结构调整工程实施后节能效果显著,达到了降低能耗、节约成本、提高市场竞争力的目的,为同行业产品结构调整提供参考作用;

(2)虽然装置目前产品结构调整后能耗有降低,但仍有降低能耗的空间,今后也会采取相关措施对装置的能耗进行优化。