非金属双套管设计与安装的探讨

(中国五环工程有限公司,湖北 武汉 430070)

双套管,顾名思义就是由内管和外管两层管道组成的管道系统。在传统石油化工项目中,这种内管和外管组成的管道系统被称为夹套管,其内外管均为金属管道,内管用于输送工艺介质,内外套管间流动着起保温作用的热介质用来补充内管介质在输送过程中的热损失,以保持内管工艺介质温度的恒定。金属夹套管常用于管道的伴热。近年来,非金属管道因其良好的耐腐蚀性、耐磨损性、电绝缘性以及低廉的成本逐渐被人们关注,特别是随着非金属管道在精细化工和电子化工厂中应用的日益广泛,非金属双套管的使用也变得常见,常用于输送腐蚀性的高度危害介质。笔者现以某2万t/a电子级四甲基氢氧化铵项目为例,介绍非金属双套管及其设计和安装。

1 非金属双套管的选用分析

1.1 工艺流程

电子级四甲基氢氧化铵(TMAH)又称显影液,是微电子技术发展过程中不可缺少的一种关键基础化学试剂,广泛应用于半导体、超大规模集成电路的装配和加工过程,常用于硅晶片的清洗和蚀刻。

本项目的主要工艺流程是将从客户端回收的50%四甲基氯化铵(TMAC)废液,经纯水稀释至浓度为25%后,再经纯化塔除去废液中的金属离子,然后送至电解槽内进行电解反应,生成25%的电子级四甲基氢氧化铵(TMAH)的过程。其主要化学反应式如下:

2TMA·Cl +2H2O→2TMA·OH + Cl2+ H2

1.2 主要工艺物料的特性

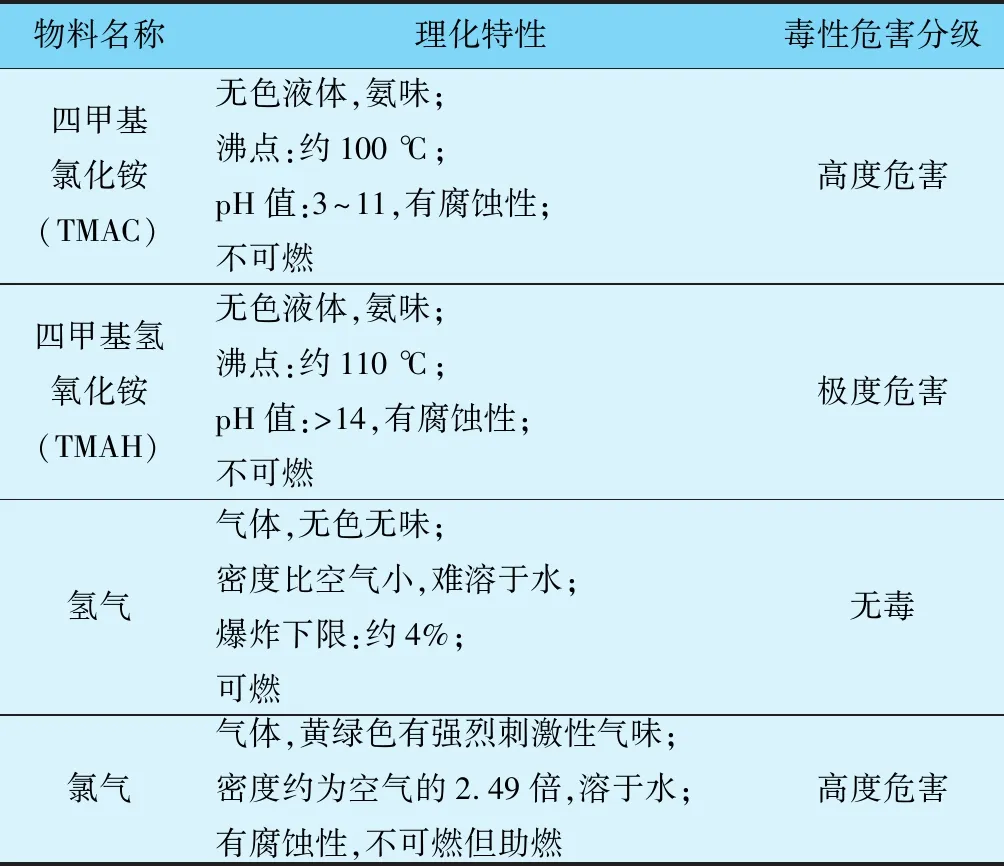

在此项目中,主要的工艺物料有50%四甲基氯化铵(TMAC)、25%四甲基氢氧化铵(TMAH)、氢气和氯气。这些物料的特性见表1。

表1 物料特性表

1.3 非金属双套管的选用

本项目中四甲基氯化铵(TMAC)的设计温度为70~75 ℃,设计压力为0.5~0.8 MPa(g),管径范围DN15~125。根据GB 50781—2012[1]中3.3.3酸碱类、研磨液、腐蚀性溶剂化学品应设计双套管;GB 50472—2008[2]中11.3.2输送腐蚀性化学品的管道,可直接采用非金属管材,但应设置保护套管(输送化学品的管道材质应根据管内流过化学品的物理化学性质进行选择,并以透明PVC管做保护套管)。

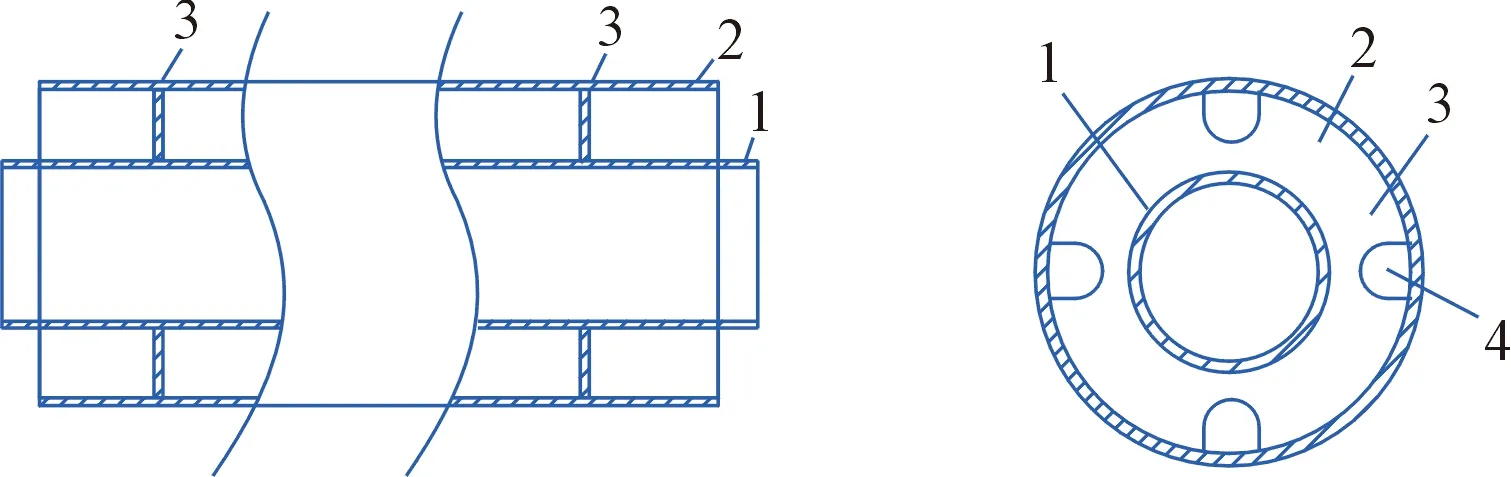

所以在此项目中输送四甲基氯化铵(TMAC)的管道选用的是非金属双套管,其结构外形见图1[3]。内管用于输送四甲基氯化铵,材质为PPR/PVDF;外管为透明Clear-PVC材质,用于观察内管是否泄漏并起到保护人身安全的作用。这种选材不仅满足了工艺及标准规范要求,而且降低了管道材料成本,得到了业主和专利商的一致认可。

图1 非金属双套管结构外形注:1—内管;2—外管;3—支撑片;4—支撑片泄流孔

2 非金属双套管的设计

2.1 双套管的内管设计

本项目中非金属双套管内管用于输送工艺介质四甲基氯化铵,根据其设计温度、设计压力及其管径范围等条件,选择的管道材质为PPR(聚丙烯)/PVDF(聚偏氟乙烯)。在管道布置时需注意以下几点:①非金属管道的布置应地上敷设,如确有需要,可敷设在管沟内;②非金属管道沿建筑物或与其他管道平行、交叉敷设时,其净距不应小于100 mm,并满足非金属管道的安装要求;③在设计非金属内管时,需为外套管预留出安装所需的空间;④布置在管沟内的非金属管道的管底距离沟底净空不应小于300 mm;管沟沟底应有不小于0.2%的坡度,沟底最低点应有排水措施;⑤非金属管道的跨距,应根据管道的强度和刚度分别确定后,取二者之较小值。因PP/PVDF管道的机械强度较小,其基本跨距也较小。故在管道布置时,应充分考虑支吊架的生根点和支吊架的形式后再确定管道走向,最好是多根管道成排考虑;⑥非金属管道在氧、紫外线的作用下容易老化,所以宜布置在室内、罩棚下或管沟内。

2.2 双套管的外管设计

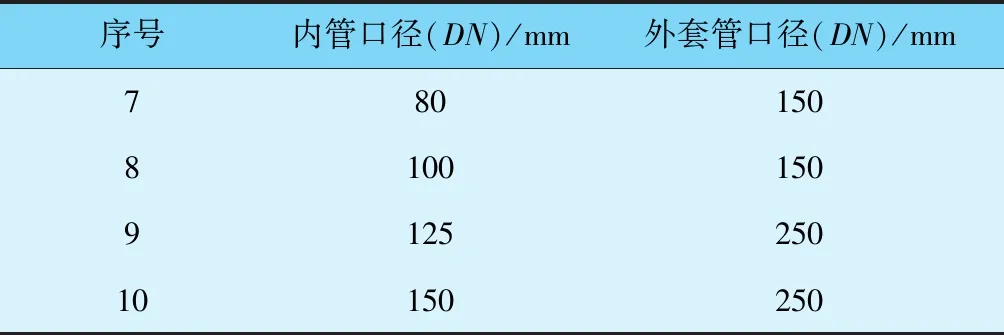

因内管输送的四甲基氯化铵为腐蚀、有毒的介质,根据GB 50472—2008,本项目采用透明PVC(透明聚氯乙烯)管作为双套管的外管,内外管之间为中空的夹套管路,用于监控内管情形,避免内管的腐蚀性介质泄漏时对操作人员造成伤害。外套管的配管原则如下:①水平直管段的最低点需在外套管加设DN20的排液管,且设在排液管上置阀门用于确认是否漏液;②当外套管口径为6″~12″时,其管件可用非透明的PVC管件直接取代;③内管需加装支撑板固定,确保内管在外套管中央;④外套管末端可用管帽、法兰等作为切断点;⑤阀门与法兰等泄漏点处需用塑料布包覆,或在该处设置阀门箱或法兰套,防止内管泄漏时喷溅导致人员受伤;⑥外套管的管径选择可参考表2。

续表

2.3 双套管的管架设计

双套管的管架是做在透明PVC外套管上的,所以在管架设计时参考HG/T 21629—1999[4]第4册M类管架和SH/T 3161—2011[5]进行设计,并在设置管架时需注意以下要点:①不能采用较方便的焊接支架,需采用较繁琐的卡箍型支吊架;②管架与管道间放置非金属衬垫,防止硬物与管道直接接触;③支吊架宜设置在阀门或管道附件等载荷集中处;④管道在架空敷设时不应利用管道自身的刚度作为支吊架结构;⑤支吊架不得与管道直接粘接或焊接;⑥对接连接点与管道支吊架边缘的距离应大于管道外径且不小于100 mm;承插连接处离管道支座边缘的距离应大于150 mm;为便于拆卸,法兰与支架边缘净距不得小于200 mm。

因PPR/PVDF内管和C-PVC外套管的强度和刚度均较小,故管道的跨度也较小。可参考HG/T 21629—1999第5册附录B和SH/T 3161—2011的跨度要求设置管架。

3 非金属双套管的安装

3.1 管道的连接形式

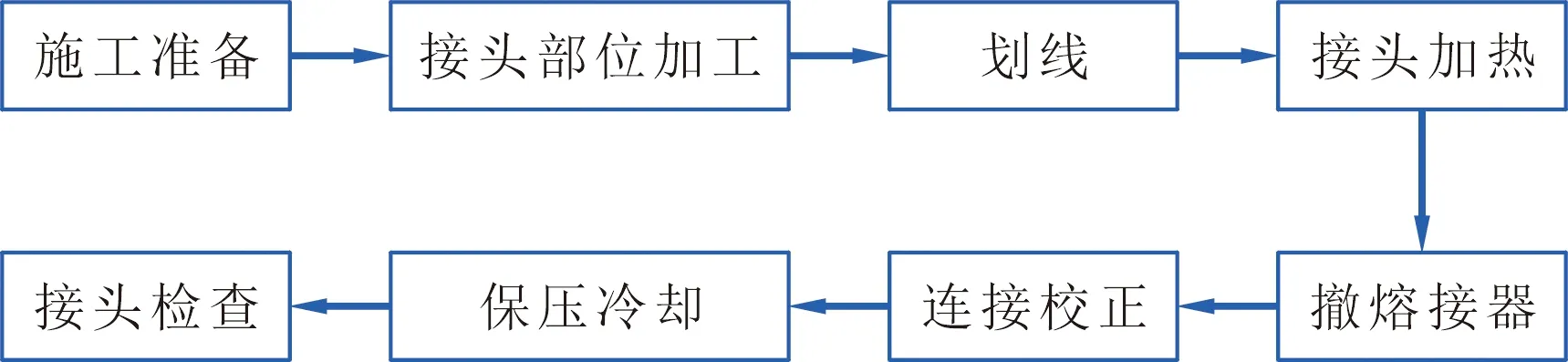

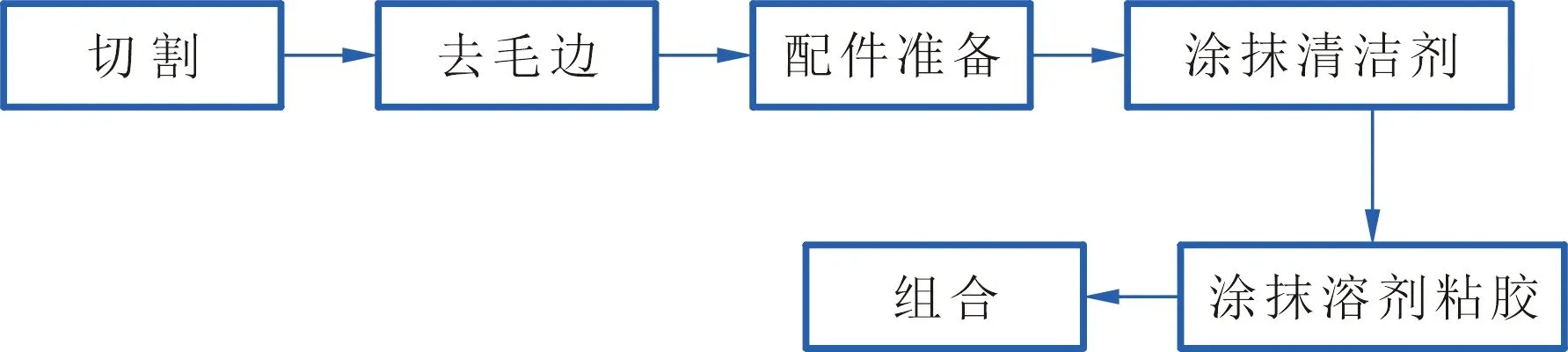

非金属管道的连接形式主要有:法兰连接、电熔连接、热熔连接、缠绕连接和溶剂粘接[6]。根据GB/T 18742—2002[7]、企业标准和厂家提供样本,本项目中内管PPR(聚丙烯)的管道与管道、管道与管件连接工艺采用热熔承插(见图2),阀门为法兰连接;PVDF(聚偏二氟乙烯)的管道与管道、管道与管件连接工艺采用红外线加热焊接,阀门也为法兰连接;外管透明PVC管道采用冷胶粘接的连接方式(见图3)。

图2 热熔承插连接工作流程

图3 冷胶粘接工作流程

3.2 管道的安装

由于本项目中的非金属双套管是由PPR/PVDF材质的内管和透明PVC外管组成,安装时内管和外管需同时考虑,且外套管的安装更为复杂,其安装要点如下。

(1)按照管道空视图施工内管,管道和管道之间进行热熔焊接,并分段安装支撑片,然后穿入外套管中。

(2)当内管安装至三通、弯头等管件处时,则将外套管的三通、弯头剖成两半(若弯头处内管可直接穿入外套管,外套管弯头可不剖切),然后套在内管外,在剖缝拼合处采用透明PVC焊条焊接。

(3)当内管连接至阀门或设备法兰处时,外套管采用5 mm厚的透明PVC板制成阀门箱,设备法兰处采用透明PVC法兰套。

(4)透明PVC外套管粘接前需采用洁净布沾上清洁剂清洗,以保证胶水与管道的粘合,待清洗剂挥发完毕方可涂胶,然后将管道插入涂好胶水的二通插口,胶水溢出应连续,如不连续,表示涂抹的胶水不足,需切掉重新组合接头。

(5)按照GB 20781—2012[1]的要求,内管应进行强度试验、严密性试验和泄漏性试验;外套管在施工完成后也要进行压力试验,并在内管试压合格后再对外套管进行试压。内管压力试验介质为超纯水,外套管的压力试验介质为氮气。

4 结语

综上所述,非金属双套管能够方便、安全地解决半导体芯片及液晶制造行业中高危介质的输送问题。但因非金属管道对输送介质的物性、温度、压力及管道口径有更高的要求,且相关的标准规范和文献资料并不多,故如何设计和安装非金属双套管还需要我们结合项目经验不断地归纳和总结。