常减压蒸馏装置原油注碱技术的探讨与实践

段永锋,王 宁,侯艳宏,孙 亮,崔中强

(1.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;2.中海油惠州石化有限公司)

常减压蒸馏装置是炼油厂原油加工的第一道工序,为下游装置提供加工原料,因此常减压蒸馏装置的平稳操作关系到整个炼油厂的正常运行。近年来,我国炼化企业在石油加工过程中的腐蚀控制已取得长足的进步,特别是加工高硫、高酸原油选材导则(SH/T 3096和SH/T 3129)的颁布与实施,基本上消除了由于材料选择导致的腐蚀问题。但是随着原油劣质化的日趋明显,国内炼油厂加工高硫、高酸及高含盐原油的比例越来越大,炼油装置仍然不断发生各种各样的腐蚀问题,尤其是常减压蒸馏装置塔顶系统低温轻油部位的突出腐蚀问题使装置的腐蚀防护面临着较多的困难[1-3]。

原油注碱的工艺防腐措施对于控制常减压蒸馏装置塔顶系统腐蚀具有良好的效果,曾经在20世纪90年代以前的国内炼油厂发挥了较好的防腐蚀效果。随着原油深加工技术,如重油催化裂化、重油加氢裂化技术的发展,由于注碱使重油中钠离子增加,影响重油加工装置催化剂的活性和选择性,也易引起管线发生碱脆和结垢堵塞等问题而被废弃[4-5]。近年来,认识到随着原油劣质化以及有机氯带来的结盐和腐蚀问题,基于炼化企业的原油加工流程,在识别并控制风险的前提下,原油注碱技术仍可以作为一种控制常减压塔顶系统腐蚀的经济有效的措施[6-8]。

本研究系统分析了原油注碱在塔顶氯离子控制、管线和炉管碱脆、换热器结垢、二次加工装置影响等各方面的利弊因素,结合国内炼化企业原油注碱的工业应用情况和效果,提出了原油注碱的前提条件、注入浓度及注入量、注入部位、注入设施设计及选材、相关的腐蚀检测与化验分析等方面的具体实施措施。

1 原油注碱技术的利弊分析

1.1 原油注碱技术原理

常减压蒸馏装置塔顶及冷凝冷却系统的腐蚀介质主要为来自油气的HCl和H2S。在初凝区或存在局部冷凝的区域,塔顶油气中大部分的HCl进入初期冷凝水中,形成盐酸溶液的质量分数可高达1%~2%,使露点部位冷凝水的pH很低,形成一个腐蚀性很强的“盐酸腐蚀环境”。

常减压蒸馏装置塔顶系统中HCl来自原油中氯化物的水解。原油中氯化物可分为无机氯化物和有机氯化物两类。无机氯化物主要有NaCl,MgCl2,CaCl2,它们的水解温度和程度各不相同。在350 ℃时,MgCl2和CaCl2的水解率分别为95%和10%左右;而NaCl大约只有2%发生水解[9]。另外,由于在开采或集输过程中添加某些含有机氯的油田化学剂导致部分原油含有一定量有机氯化物,而常规原油电脱盐工艺不能将其脱除,因此部分有机氯化物发生水解产生HCl,水解反应温度和程度与有机氯的结构有一定的关系[10-11]。

原油注碱有两个方面的目的,一方面是将原油中易水解的MgCl2和CaCl2转化为不易水解的NaCl,抑制MgCl2和CaCl2水解,降低系统中HCl的生成量;另一方面,通过中和在蒸馏过程中已经生成的HCl,降低油气中HCl的含量,从而降低常减压蒸馏装置塔顶系统的腐蚀问题[12-13]。

1.2 原油注碱的潜在危害

原油注碱也会给常减压蒸馏装置和二次加工装置造成不利影响,主要包括碱脆、换热器结垢、催化裂化催化剂和重油加氢催化剂的活性降低等方面。

原油注碱浓度过高,或者注入碱液没有与原油充分混合,则易在注入点及下游附近发生碱脆,尤其是碳钢材质的管道和设备。研究结果表明,碳钢在碱液中腐蚀减薄程度较小,主要易发生碱脆。碳钢在温度低于82 ℃、碱质量分数小于5%时发生碱应力腐蚀开裂的概率较小,但随温度升高以及存在局部碱液浓缩条件下的开裂敏感性将显著增加[14]。另外现场工业应用证明,如果注入方式不当,奥氏体不锈钢甚至镍基合金也会发生腐蚀失效[15]。

早期原油注碱通常采用纯碱(Na2CO3)溶液或烧碱(NaOH)溶液,纯碱成本较低,但是因其生成碳酸盐(钙和镁),容易导致换热器结垢,甚至堵塞管束,后来逐渐调整为烧碱溶液[8]。针对催化裂化装置,原料油中钠的危害表现在3个方面:①通过中和催化剂的酸中心而使其降低活性;②Na与催化剂中Si或Al结合并在高温下熔化而造成沸石降解;③在V的存在下,Na和V对催化剂的破坏具有协同性,能降低催化剂的热稳定性。因此,催化裂化原料中钠质量分数要求不超过8 μgg,以及使用抗Na、Ca的金属钝化剂和催化剂[16]。针对加氢裂化装置,钠对催化剂加氢活性的影响机制还存在较多争议。近期的研究结果表明:随着载体中钠含量的增加,对应催化剂的加氢性能下降;钠的引入对载体的孔道结构和酸量没有显著影响,但使载体表面的碱性羟基增多,酸性羟基减少,进而导致催化剂的加氢裂化性能有所下降[17]。

2 原油注碱技术的实施过程分析

目前针对常减压蒸馏装置中是否采用注碱的防腐措施虽然仍存在争议,但是国内外部分企业采用原油注碱的防腐措施,现场效果表明对降低塔顶氯离子含量及腐蚀非常明显,同时又保证了二次加工原料中钠离子不超标[18-22]。NACE出版物《原油蒸馏装置——塔顶系统腐蚀》提出了原油注碱的前提条件[12,18]:①原油电脱盐装置的稳定操作是注碱的首要条件;②关注馏分油和渣油中钠离子浓度限制、钠离子对下游催化剂和焦化产品的影响、管线和炉管的碱脆、换热器结垢等;③通过采取碱浓度、注入量、注入部位、注入设施设计及选材等控制原则,并在实际运行过程中加强监控调整,防止注碱不当造成的负面效应。

2.1 注碱浓度及注入量

碱液浓度及注入量对原油注碱的效果影响很大。较高的碱液浓度容易导致注入点及下游发生碱脆,较低的碱液浓度能提高与原油的混合效果,但相应带来装置能耗的增加。根据国内外炼油企业的操作经验,碱液浓度以NaOH质量分数为3%~5%为宜,且使用新鲜的苛性碱配置。

碱液的注入量过大,导致常减压蒸馏装置产品中钠含量过高,造成二次加工装置催化剂中毒,以及下游发生碱脆和结垢倾向加剧;注入量太少不能显著降低塔顶氯离子含量,难以达到防腐的目的。通常情况下,炼油企业把塔顶酸性水中氯离子含量、渣油和侧线馏分油中钠离子含量作为碱液注入量的反馈信息。在电脱盐装置运行正常的情况下,首先以理论注碱量作为注碱的参考依据,然后调整碱液注入量,在常压塔塔顶酸性水中氯离子质量浓度不超过30 mgL,以20~25 mgL为宜,并且保证减压渣油中钠质量浓度不超过10 μgg以及蜡油中钠质量分数不超过1.5 μgg条件下的碱液注入量为最佳注入量。如果炼油企业无后续二次加工装置,渣油中钠含量可适当升高;若采用渣油加氢等后续加工流程,需要与设计和工艺人员沟通确定渣油中钠含量限制。

根据国内炼油企业的操作经验,碱液注入量为每吨原油注入0~5 g NaOH,炼油企业初步注入量可考虑在每吨原油中注入2 g NaOH,然后分析跟踪塔顶氯离子和产品中钠离子含量,经监控调整后确定最佳注入量。

2.2 注入部位及注入设施

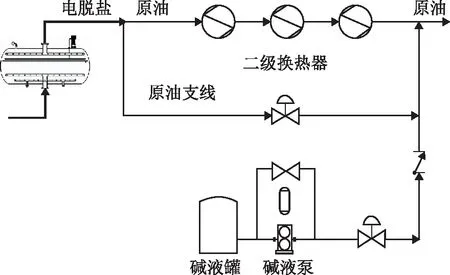

碱液的注入部位一般设置在电脱盐之后或者换热器出口之后(初馏塔前)的原油管线。碱液注入在电脱盐之后的原油管线,保证了碱与原油充分的接触混合和作用时间,但有一定程度的换热器结垢风险。碱液在换热器出口进初馏塔前的原油管线注入,避免了换热器的结垢,但原油温度较高,其碱脆风险较大,且碱液与原油的接触时间偏短。现场实践表明,最适宜的选择是碱液注入在电脱盐之后原油管线。据国外炼油企业报道[19],通过优化后注碱工艺流程(见图1),既能避免换热器的结垢,又能降低碱脆的风险。该工艺是从电脱盐后原油的管线分出一条支流管线,然后稀释的碱液注入到支线中,并通过机械混合(静态混合器)后重新进入二级换热器出口的原油管线。

图1 原油注碱的工艺流程示意

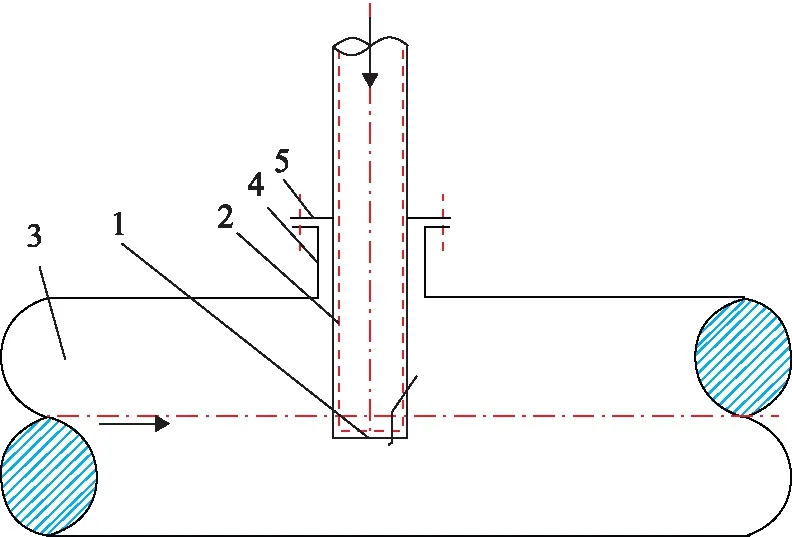

通常情况下,脱盐后原油的温度超过130 ℃,因此无论碱液注入在电脱盐之后或者二级换热器出口,除非采取适当的预防措施,否则都存在注入点附近及下游发生碱脆的风险。因此碱液的注入管线和注入喷嘴的设计和材质十分关键。注入喷嘴要保证碱液能快速分散到原油中并使其远离原油管线的管壁,适宜的注入喷头结构见图2,注入设施的结构见图3[23-24]。针对注入喷嘴的材质,现场实践发现S31603和N08825合金也发生严重腐蚀失效,推荐采用镍基合金N04400和N06625制造以防止碱脆腐蚀[12]。

图2 注入喷头示意1—注入喷头筒体; 2—封板;3—圆形孔

图3 碱液的注入设施示意1—注入喷头; 2—封板; 3—油气管线; 4—加强管接头; 5—法兰

2.3 注碱效果的监控

炼油企业在采用原油注碱的运行期间,加强相关介质的化验分析和腐蚀监测,并及时针对实际运行效果进行监控调整。监控项目包括:塔顶酸性水中氯离子、铁离子含量,渣油和减压馏分油中铁含量,换热器压降,注入点附件及下游的弯头和T形管的监测等方面。跟踪并分析监测数据,发现异常及时调整注碱量或停止注碱。

3 原油注碱技术在常减压蒸馏装置的应用

3.1 注碱技术在高硫原油加工装置的应用

国内某炼化企业加工中东高硫原油的常减压蒸馏装置,加工能力9.0 Mta,基于国外操作经验,采用在原油中注碱技术降低常压蒸馏装置顶部(常顶)低温腐蚀。碱液采用4%(w)的 NaOH溶液,注入速率控制在16.7 mLs,注入量为每吨原油2.5 g NaOH,注入点设置在电脱盐后的原油管线。

现场应用效果表明,在工艺防腐及设备材质不变的条件下,注碱防腐技术可使常顶换热器腐蚀速率下降约80%、常顶回流罐污水中氯离子和总铁含量下降80%以上,中和剂消耗量由150~180 kgd降至100~120 kgd。注碱后减二线和减三线中钠离子质量分数分别为1.01 μgg和1.51 μgg,减压渣油中钠质量分数小于10 μgg,均符合产品质量要求[20-21]。

3.2 注碱技术在高酸原油加工装置的应用

国内某炼化企业加工渤海SZ36-1原油的常减压蒸馏装置,加工能力600 kta,以高酸重质原油为原料生产沥青和燃料油,脱盐、脱水困难,电脱盐能耗大,常压塔塔顶循环段腐蚀较严重。该企业采用原油注碱的防腐技术替代电脱盐装置防腐,碱液采用1.5%(w)NaOH溶液,注入量为每吨原油20~25 g NaOH,注入点设置在电脱盐后的原油管线。

现场应用效果表明,相对于电脱盐防腐,原油注碱后可使塔顶污水中氯离子质量分数下降68.87%,铁离子质量浓度小于3 mgL。采用原油注碱工艺可以代替电脱盐作为常减压蒸馏装置塔顶低温腐蚀的控制手段,每年可节约运行成本96.87万元[25-26]。

4 结 论

(1)原油注碱技术作为一种传统且有效的工艺防腐措施,在兼顾对碱脆、结垢和催化剂中毒等不利因素的条件下,对于控制常减压蒸馏装置塔顶系统腐蚀具有非常良好的效果。

(2)原油注碱技术需要重点考虑的因素包括注入浓度及注入量、注入部位、注入设施设计及选材、相关的腐蚀检测与化验分析等。

(3)国内外部分企业现场实践表明,原油注碱技术对降低常减压蒸馏装置氯离子效果非常明显,同时又保证了二次加工原料中钠离子含量不超标。