爆炸载荷下分层梯度泡沫铝夹芯板的失效模式与抗冲击性能*

苏兴亚,敬 霖,赵隆茂

(1. 西南交通大学牵引动力国家重点实验室,四川 成都,610031;2. 太原理工大学应用力学研究所,山西 太原,030024)

多孔金属夹芯结构具有轻质、高比强度、高比刚度、优异的能量吸收能力和缓冲能力等特点,在航空航天飞行器、高速列车、轮船、汽车以及核工业等领域有着重要的应用[1-3]。随着多孔金属夹芯结构在这些领域中的广泛应用,在服役过程中极可能遭受爆炸与冲击等动态载荷作用,其爆炸冲击抵抗性能已引起了学者的广泛关注。近年来,对多孔金属夹芯结构在低速撞击[4-5]、高速冲击[6-8]和爆炸[9-13]等载荷作用下的动态力学响应问题已有较为系统的研究。目前,夹芯结构在动态载荷作用下典型的变形/失效模式(如面板非弹性大变形、芯层压缩和剪切变形以及面板与芯层之间的界面失效)得到了实验证实[4-6,8-9,11-12],其承载能力、能量吸收机理以及优化设计已在理论预测和数值模拟方面得到了较深入的研究[7,10,13]。在抗爆炸冲击性能方面,Jing 等[12]采用自行设计的弹道冲击摆系统开展了TNT 炸药爆炸加载下泡沫金属夹芯柱壳结构动态响应的实验研究,得到了夹芯柱壳的典型失效与破坏模式,并量化了试件后面板中心点挠度与爆炸冲量之间的关系。Kumar 等[14-15]对铝质/碳纤维夹芯板的抗爆性能进行了研究,结果表明这种夹芯板在承受爆炸载荷时面板和芯层材料的优点能够发生协同作用。夏志成等[16]利用实验和数值模拟的方法,研究了钢板-泡沫铝芯层夹芯结构的爆炸冲击响应,分析了夹芯板试件的变形模式与能量吸收情况。但这些研究均集中在单一、均质芯层夹芯结构上,其面板和芯层之间的刚度不连续,界面之间较大的剪应力往往引起面板-芯层之间的界面失效。

密度(功能)梯度材料芯层夹芯结构可避免传统夹芯结构面板与芯层材料之间的刚度不匹配,减小界面剪切应力造成的损伤破坏[3]。由于连续密度梯度金属泡沫的制备技术不成熟,制备工艺难度极大、可控性很差,分层梯度金属泡沫夹芯结构的抗爆炸冲击防护性能逐渐成为研究热点[7,17]。因此,本文中采用弹道冲击摆系统开展了分层梯度泡沫铝夹芯方板的爆炸试验研究,对比分析分层梯度芯层夹芯板和非梯度芯层夹芯板的变形/失效模式,讨论芯层组合方式对试件抗爆炸冲击性能的影响。

1 实验过程

1.1 试件和实验装置

本实验中,分层梯度泡沫铝夹芯板由上下面板和中间三层泡沫铝芯层组成,为了保证试件的整体性和减小层间滑移,采用4 个直径4 mm 的铝质销钉将芯层和面板组合在一起,如图1 所示。对于梯度芯层夹芯板,夹芯板芯层由三种不同相对密度(=0.11,0.16,0.21)且厚度均为10 mm 的泡沫铝芯层通过不同的组合方式制成,芯层的组合方式如表1 所示。非梯度泡沫铝夹芯板由上下两个面板和一层相对密度为0.16 且厚度为30 mm的泡沫铝芯层组合而成。所有试件的总厚度为32 mm、边长为300 mm。面板材料为2024 铝合金,厚度为1 mm,密度为2 700 kg/m3,杨氏模量为72.4 GPa。三种不同相对密度泡沫铝在准静态下的压缩应力应变曲线如图2 所示。

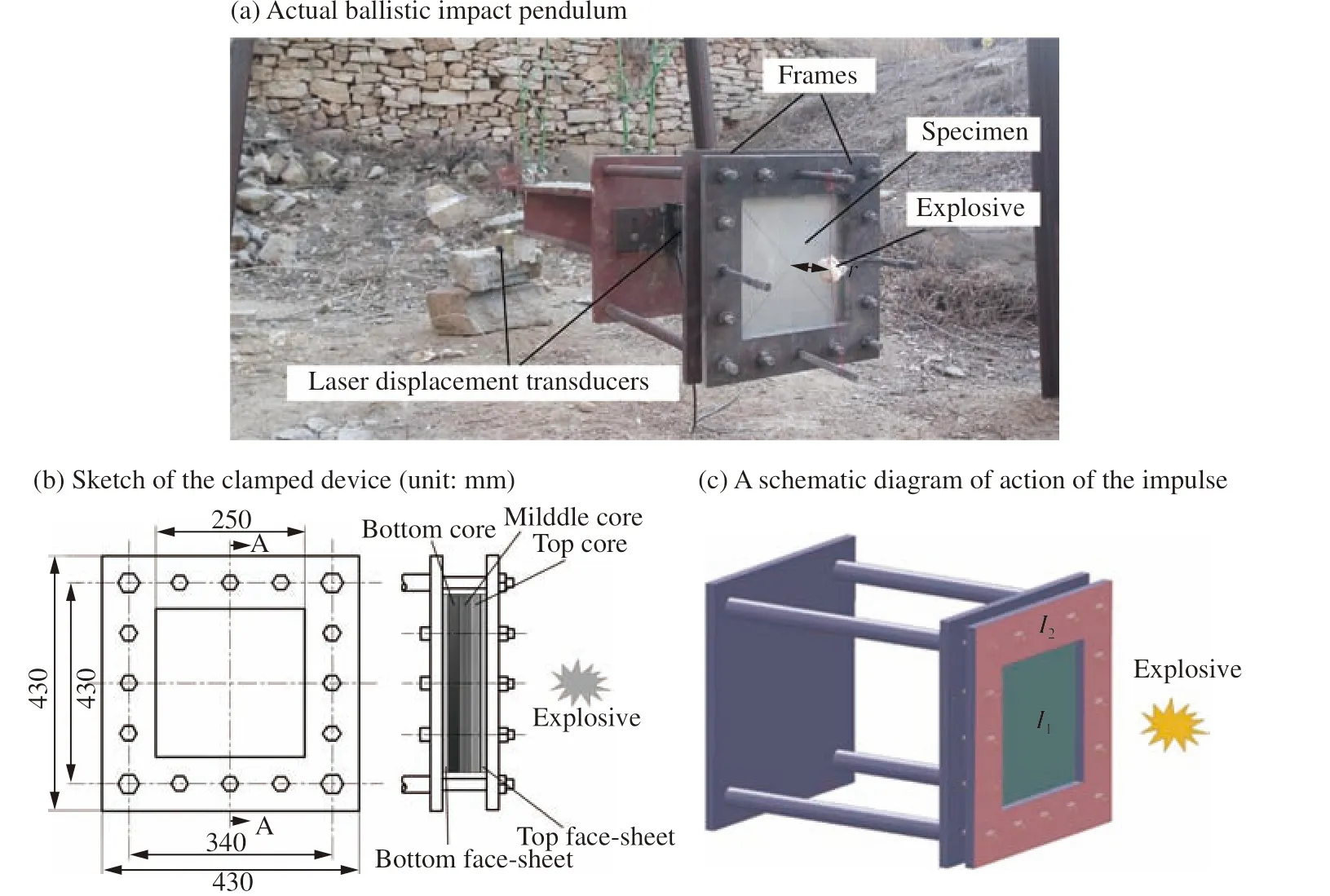

采用弹道冲击摆系统测量分层梯度夹芯结构所受到的爆炸冲量。试件通过夹具固定在弹道冲击摆装置上,如图3 所示。泡沫铝夹芯板试件由两块加工平整的边长430 mm 的正方形钢板通过16 根螺栓实现固支边界,试件的有效承载面积为250 mm×250 mm。炸药选用球形乳化炸药,放置在靠近上面板距离试件中心r=100 mm 的位置处,如图3(a)~(b)所示。通过改变炸药药量来调整加载爆炸冲量,选用相应于TNT 炸药当量为30、40、50 g 的三种乳化炸药量进行试验。配以2 个激光位移传感器来分别测量弹道冲击摆和试件后面板中心点的位移-时程曲线。

1.2 冲量测量

弹道冲击摆通过4 根钢绞线悬挂固定在钢架上,炸药爆炸产生的冲量作用在试件和夹具上,推动冲击摆系统前后摆动。由文献[18]可得,可将弹道冲击摆等效为单摆模型,其振动微分方程可写成:

图 1 梯度泡沫铝夹芯板装配示意图(单位:mm)Fig. 1 Assembled diagram of sandwich panel with layeredgradient aluminum foam cores (unit: mm)

表 1 梯度泡沫铝夹芯板芯层的组合方式Table 1 Configurations for sandwich panel's different cores

图 2 不同相对密度泡沫铝在准静态下的压缩应力应变曲线Fig. 2 Quasi-static compressive stress-strain curves of aluminum foams with three different relative densities

式中:M 为弹道冲击摆质量,x 为水平位移,C 为阻尼系数,R 为运动半径,g 为重力加速度。通过数学推导,方程(1)的解为:

式中:x0为冲击摆的初始位移,且x0=0, ω=-β2,且 ω2n=, 2β =。

则

将式(5)代入式(3)中,可以得到冲击摆的初始速度:

待测冲量为

这里需要指出的是,通过式(7)求出的爆炸冲量(I)实际上包括2 个部分:作用在试件上的有效冲量(I1)和作用在试件夹具上的冲量(I2),如图3(c)所示。于是,

为了确定作用在试件上的有效冲量,开展了不放置试件情况下,相同TNT 当量炸药在对应工况下的爆炸试验,通过激光位移传感器记录的位移-时程曲线由式(7)可得到作用在试件夹具上的冲量(I2)。进而由式(8)可得到作用在试件上的有效冲量(I1)。

图 3 爆炸试验装置图Fig. 3 Experimental devices

2 实验结果与分析

2.1 有效冲量的确定

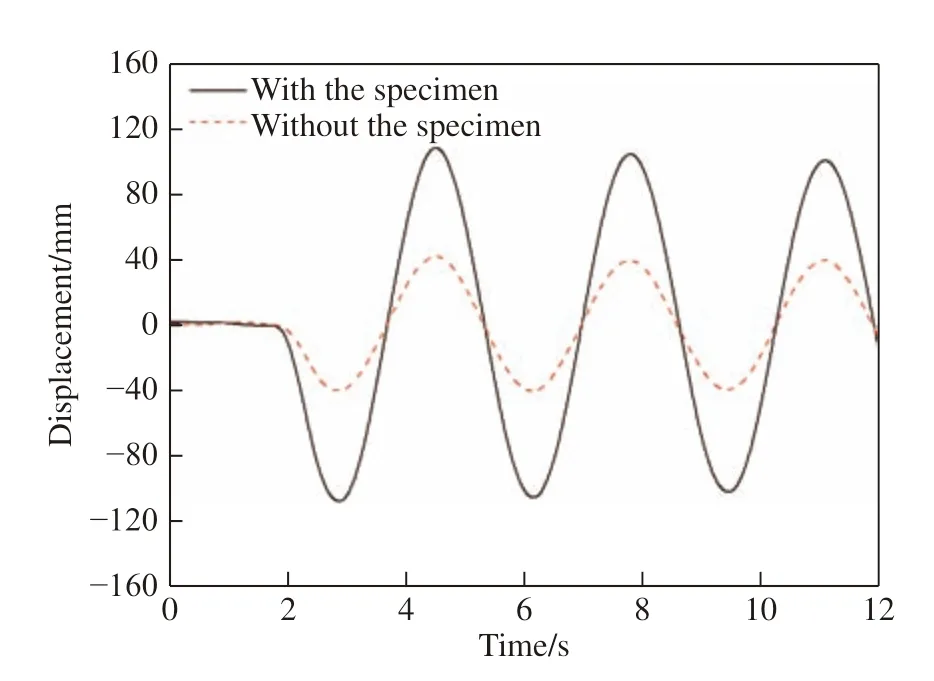

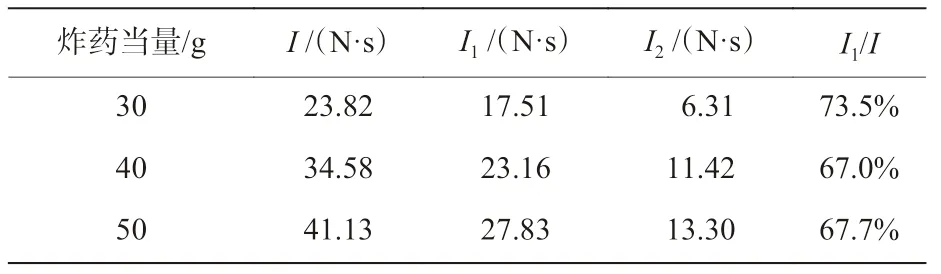

由上述分析可得,弹道冲击摆系统测量得到的爆炸冲量并非完全作用在试件上,但现有的研究通常忽略了作用在试件夹具上的冲量[1,12-13]。图4 比较了40 g TNT 当量、作用距离100 mm 工况下放置试件和不放置试件时记录的弹道冲击摆位移-时程曲线。可以看出,不放置试件情况下冲击摆的摆动位移约为40 mm,这说明作用在试件夹具上的爆炸冲量不可忽略。由公式(7)~(8)可以计算确定作用在试件上的有效冲量(I1)和作用在试件夹具上的冲量(I2)。这里采用相同工况下多次测量求平均值的方法,得到三种炸药当量下由弹道冲击摆测量得到的爆炸冲量值,如表2 所示。由表2 可以看出,有大约1/3 的爆炸冲量是作用在试件夹具上的,而作用在试件上的有效冲量(I1)仅占总冲量的2/3 左右。显然,在试件抗爆炸冲击性能评估分析中,作用在试件夹具上的这部分冲量是不能忽略的。

2.2 变形/失效模式

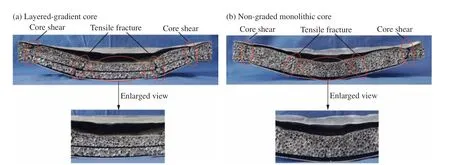

40 g 炸药当量下G1 梯度芯层夹芯板和非梯度芯层夹芯板的变形和失效模式如图5 所示。爆炸载荷作用下夹芯板前/后面板都出现了整体的非弹性大变形,没有出现破裂,且面板中心加载区域变形最大。非弹性大变形量与爆炸冲量呈正相关,对于同一种芯层的夹芯板,前/后面板的非弹性变形量随着爆炸冲量的增大而增大。相同的爆炸冲量条件下,非梯度芯层夹芯板前/后面板的非弹性变形量要小于梯度夹芯板前/后面板的变形量。芯层按照破坏位置和破坏程度可以分为局部压缩变形、拉伸断裂和剪切破坏。局部压缩变形主要发生在试件中心承载区域,该区域的泡沫芯层被压实或者压碎。对于梯度夹芯板,当爆炸冲量较小时,局部压缩变形只出现在最小相对密度的芯层上,随着爆炸冲量的增大,其他两个芯层的中心区域也出现压缩变形;对于非梯度夹芯板,芯层呈现出渐进压缩变形模式,且随着爆炸冲量的增加,泡沫铝芯层压缩程度和区域也逐渐增大。

图 4 实验记录的弹道冲击摆位移-时间曲线Fig. 4 Typical displacement-time curvesof the impact pendulum in tests

表 2 三种炸药当量下的爆炸冲量值Table 2 Impulse's values at three differentexplosive masses

图 5 梯度和非梯度夹芯板承载区域的局部压缩失效Fig. 5 Local compression deformation in central area of sandwich panels with layered-gradient and ungraded cores

爆炸载荷作用下,试件由于芯层中心区域的压缩变形,夹芯板会形成局部凹陷,在凹陷的周围处泡沫芯层会由于受到弯曲作用而发生拉伸断裂。对于梯度芯层夹芯板,拉伸断裂主要出现在芯层承载区域边缘处;对于非梯度芯层夹芯板,芯层背侧由于遭受拉伸载荷作用而首先产生裂纹,并沿试件厚度方向扩展形成拉伸断裂。当爆炸冲量较大时,试件固支端受到较大的剪切应力而发生剪切失效。剪切失效主要出现在固支区域边缘处,且表现为对称破坏。非梯度夹芯板试件在三种炸药当量爆炸载荷下都出现了芯层固支端剪切失效,而非梯度夹芯板仅在较高炸药当量(40 g TNT 和50 g TNT)爆炸载荷下出现了芯层固支端剪切失效。

基于试验观察,图6 给出了不同试验工况下分层梯度夹芯板和非梯度夹芯板变形/失效模式示意图。分层梯度夹芯板主要表现为固支端剪切失效、固支端剪切与承载区域拉伸断裂、固支端剪切失效与承载区域芯层压缩和拉伸断裂混合失效三种模式;而梯度夹芯板主要表现为芯层拉伸断裂、固支端剪切失效与承载区域芯层压缩和拉伸断裂混合失效两种失效模式。不同组合类型夹芯板试件在不同试验工况下各芯层的失效模式如图7 所示。可以看出,梯度夹芯板可能由于泡沫材料的不均匀性和边界螺栓施力不均等因素,在较低有效冲量(17.51、23.16 N·s)作用下,同一种试件的各芯层失效模式并不完全一样。当有效冲量达到27.83 N·s时,梯度夹芯板的所有芯层都出现了局部压缩变形、拉伸断裂和剪切失效三种失效模式。对于非梯度夹芯板,当有效冲量为17.51 N·s 时,芯层仅出现了压缩变形和剪切失效,当冲量达到23.16 N·s 时,表现为固支端剪切失效与承载区域芯层压缩和拉伸断裂混合失效模式。

2.3 抗冲击性能

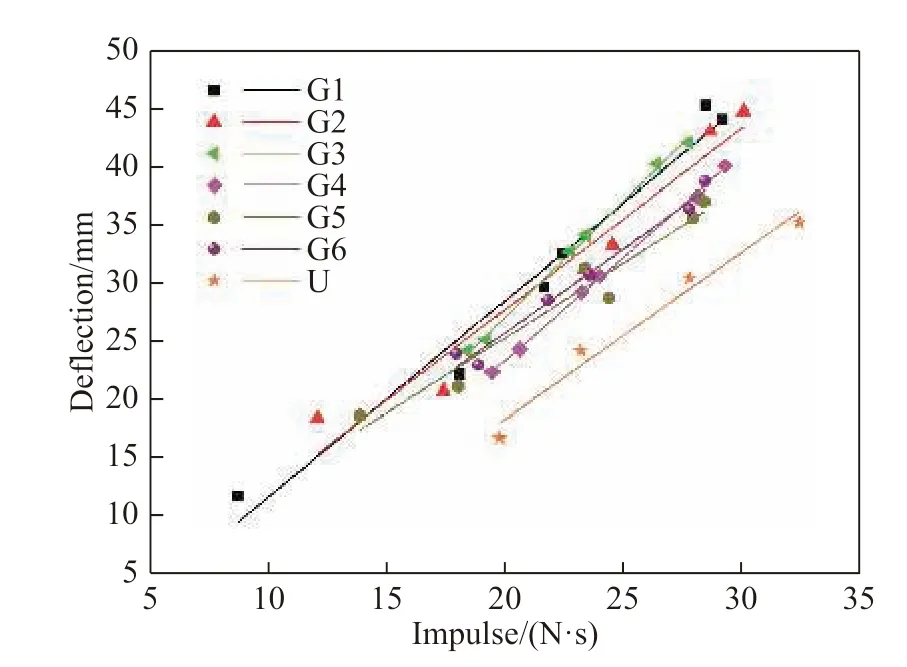

图8 为激光位移传感器测量得到的不同炸药量下非梯度夹芯板的后面板中心点挠度-时程曲线。夹芯结构的抗冲击性能通常以后面板中心点最终挠度作为评价指标[19]。三种不同炸药当量(30、40、50 g)、起爆距离100 mm 时七种不同类型夹芯板后面板挠度与有效冲量的关系如图9 所示。从图中可以看出,随着爆炸冲量的增大,夹芯板后面板挠度也相应增大,且与加载冲量近似呈线性关系。通过拟合实验数据可得到爆炸冲量和后面板挠度之间的关系为:

图 6 爆炸加载下夹芯板的变形/失效示意图Fig. 6 Illustration of sandwich panelsunder blast loadings

图 7 不同类型夹芯板试件的失效模式Fig. 7 Failure modes of different types of sandwich panels

式中:W 为夹芯板后面板挠度,I 为爆炸冲量,k 和b 为拟合参数。表3 给出了不同芯层组合方式的夹芯板拟合参数的结果,拟合相关系数(R2)均大于0.94。从图中可以看出,在研究冲量范围内,分层梯度泡沫铝夹芯板的后面板挠度要比非梯度夹芯板后面板挠度大,即非梯度夹芯板要比分层梯度夹芯板有更好的抗爆性能。对于分层梯度芯层夹芯板来说,在较低有效冲量下(小于20 N·s),不同组合形式的梯度夹芯板的后面板挠度相差不大。而在较高有效冲量下(大于23 N·s),G1、G2 和G3 夹芯板的后面板挠度比G4、G5 和G6 的大。可以得出结论:在较高爆炸冲量下,靠近前面板的芯层相对密度较大时,夹芯板的抗爆炸性能较强;靠近前面板的芯层相对密度较小时,夹芯板抗爆炸性能较弱。

图 8 实验记录的后面板挠度的时程曲线Fig. 8 Typical displacement-time curvesof the mid-span of sandwich panel

图 9 不同组合方式的夹芯板在不同爆炸冲量下的后面板挠度Fig. 9 Mid-span deflection of different types of sandwichpanels under different blast loadings

表 3 不同芯层组合方式的夹芯板参数拟合结果Table 3 Fitted results of sandwich plate parameters k and b for different types

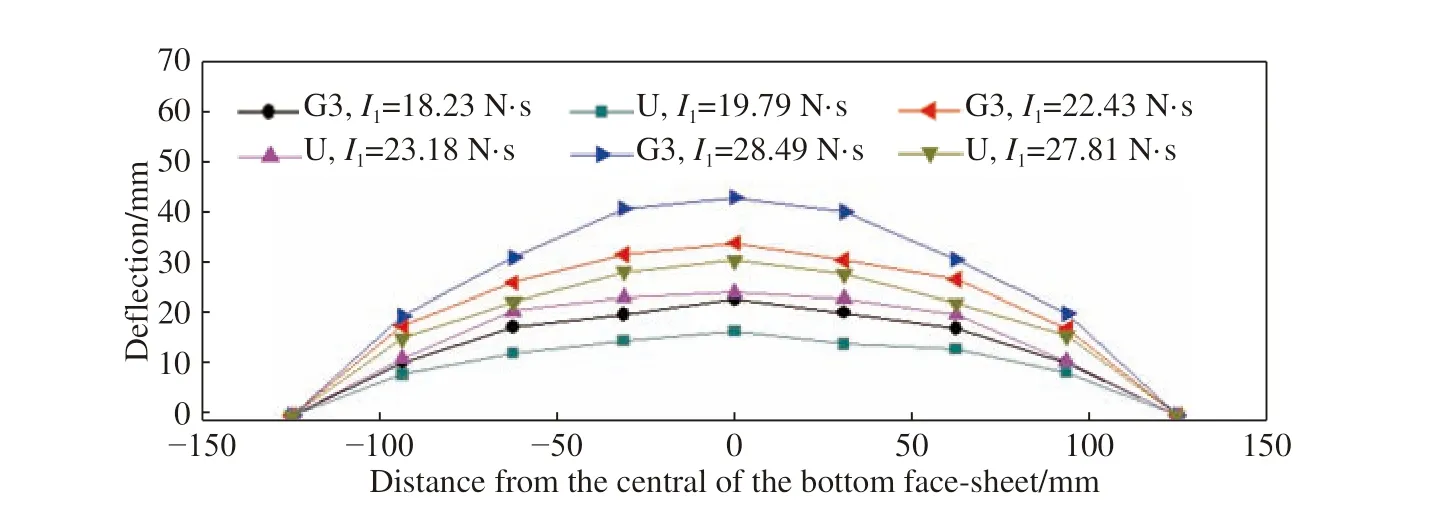

为了直观地给出夹芯板后面板不同位置的变形情况,这里将测试后的试件沿中心对称线剖开,测量得到了包括后面板中心点在内的9 个参考点的挠度结果。图10 给出了40 g TNT 炸药当量爆炸加载下7 种不同组合类型夹芯板后面板挠度随位置变化的情况。可以看出,爆炸载荷作用下所有夹芯板的后面板挠度基本上均以后面板中心点近似呈对称变化,试件中心点挠度最大,并随着距离中心点位置的增大而逐渐减小。靠近固支端区域,不同类型芯层夹芯板后面板挠度相差不大,其芯层构型对夹芯板抗爆炸冲击性能的影响主要体现在试件的中心承载区域(即后面板中心点挠度)。图11 比较了G3 梯度泡沫铝夹芯板和非梯度夹芯板在三种不同有效冲量下后面板挠度变化情况。可以看出,G3 梯度夹芯板和非梯度夹芯板后面板不同位置的变形量都随着爆炸冲量的增大而明显增大。给定爆炸冲量下,G3 梯度夹芯板不同参考点的挠度均大于非梯度夹芯板相应位置的挠度,这说明了G3 梯度夹芯板的抗爆炸冲击性能劣于非梯度夹芯板,与上述结论一致。

图 10 相同炸药量下不同组合方式夹芯板的后面板挠度随位置变化情况Fig. 10 Typical center cross-sectional deformation profiles of the bottom face-sheet under the same blast loadings

图 11 不同炸药量下分层梯度夹芯板和非梯度夹芯板后面板挠度随位置变化情况Fig. 11 Typical center cross-sectional deformation profiles of the bottom face-sheet of layered-gradient sandwich panels andungraded sandwich panels under different blast loadings

3 结 论

采用弹道冲击摆系统实验研究了爆炸载荷下分层梯度泡沫铝夹芯板和非梯度夹芯板结构的变形/失效模式和抗冲击性能,并实验校准了研究工况下炸药爆炸作用在试件上的有效冲量,得到了如下有益结论:

(1)在研究工况下,采用弹道冲击摆系统测量结构所受的冲量时,大约1/3 的爆炸冲量是作用在试件夹具上,作用在试件上的有效冲量(I1)仅占总冲量的2/3 左右。

(2)爆炸载荷下分层梯度夹芯板主要表现为固支端剪切失效、固支端剪切与承载区域拉伸断裂、固支端剪切失效与承载区域芯层压缩和拉伸断裂混合失效三种模式;而梯度夹芯板主要表现为芯层拉伸断裂、固支端剪切失效与承载区域芯层压缩和拉伸断裂混合失效两种失效模式。

(3)在研究冲量范围内,分层梯度泡沫铝夹芯板的抗冲击性能劣于非梯度夹芯板。在较低爆炸冲量下(小于20 N·s),不同芯层组合形式梯度夹芯板的抗冲击性能差别不大;在较高的爆炸冲量下(大于23 N·s),靠近前面板的芯层相对密度较大时,夹芯板的抗爆炸性能较强。