大重量剧院舞台屋面型钢井字梁安装技术研究与应用

张海云

(山西建筑工程集团有限公司,山西 太原 030006)

忻州艺术中心“大剧院?群众艺术馆”大剧场舞台上方屋面采用型钢井字梁及钢骨梁相结合的设计方案。钢骨梁分布在舞台四周,总共18 支,规格为H1700×300×25×40,长度为17.83m,单件重量约12.9t;舞台中间为型钢井字钢梁共79 支,主次钢梁规格均为H1600×500×40×60,长度为24.2m,单件重量为27.44t,吊装总重量为602.74t,井字梁安装标高均为40.8m。由于舞台处于结构的中心位置,根据工程结构的特点,4 台塔式起重机只能布置在裙楼的四个采光井处,无法布置在大小剧场的核心筒内,且型钢井字梁的单件重量较大,使用塔式起重机无法满足吊装要求,只能采用履带式起重机进行吊装完成。

1 工程施工的主要难点及特点

1) 塔式起重机平面布置难。由于舞台处于结构的中心位置,根据工程结构的特点,4 台塔式起重机只能布置在裙楼的四个采光井处,无法布置在大小剧场的核心筒内,且型钢井字梁的单件重量较大,使用塔式起重机无法满足吊装要求,只能采用履带式起重机进行吊装。

2) 施工机具选择难。根据型钢井字梁单件重量大、总体数量多的特点,合理选择施工机具,采用中联浦沅450 型液压履带起重机,在满足施工作业要求的同时,节约成本。

3) 履带起重机站位选择难。剧场舞台屋面位于建筑物的中心部位,为方便吊装作业,选择在距离施工作业地点最近的西南侧裙房处布置起重设备,减少吊装距离,降低吊装费用,但吊机站位部分需甩项施工,形成较多施工缝,给后期施工带来较多质量隐患。

4) 型钢井字梁安装顺序难。型钢井字梁安装高度为40.8m,为确保施工安全,先安装舞台上方周边的型钢井字梁,使其形成一个封闭的整体之后,再按照先主梁、后次梁的顺序安装中间部分的型钢井字梁。

2 施工工艺技术

2.1 工艺原理

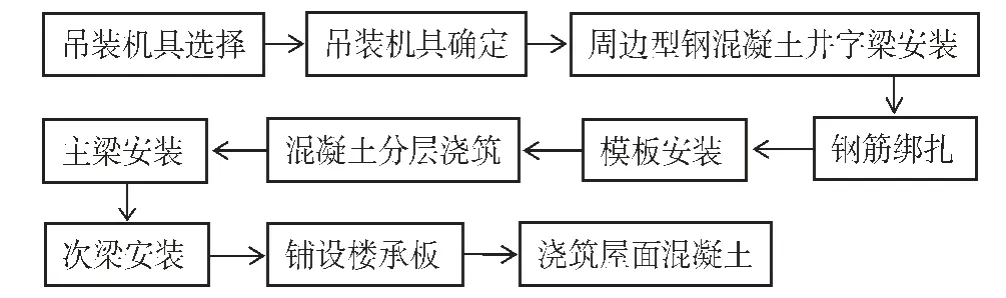

通过计算,确定吊装机具及停放的位置,根据井字梁屋面的受力状况,先安装周边的型钢井字梁使其形成一个封闭的整体,之后绑扎钢筋并支设模板、分层浇筑混凝土;待混凝土强度达到100%之后,再按照先主梁、后次梁的顺序安装中间位置的型钢井字梁并使用二氧化碳气体保护焊进行焊接;经超声波无损探伤检测合格后,铺设楼层板并浇筑屋面混凝土。

2.2 施工工艺流程

2.3 操作要点

1) 吊装机具选择,本工程的构件属于大型构件(重量、长度、高度都为超大构件),且四周都有在施建筑物,根据现场的实际情况并结合钢梁的最大重量、以及最不利处钢梁与吊车水平距离等因素综合考虑分析,40.8m 处钢梁安装采用中联浦沅450 型液压履带起重机。

2) 吊装机具确定,本工程钢梁就位标高40.8m,从起重机吊臂回转中心到最远钢梁的距离为65 m,根据QUY450 履带吊工况参数表,起重机主臂长48m,副臂72 m,幅度68m,起重重量为34.5t,而40.8m 单件最大重量构件为27.44t,安全系数为1.25,40.8 m 处的钢梁采用450 型液压履带起重机安全可靠,钢丝绳采用φ36.5mm。

3) 周边型钢混凝土井字梁安装,①安装概况:利用450t 液压履带起重机进行安装,规格为:H1700×300×25×40的混凝土包梁共12 支。其中单根最大长度为17.83m,单件重量约12.9t。规格为:H600×100×14×16 的混凝土包梁共6 支,其中单根最大长度为15.4m,单件大重量约1.532t;②安装顺序:15#→18#→13#→16#,其次再安装1→2#、5→6#、7→8#、11→12#,使其形成封闭稳定的空间体系,为下一步安装中间井字钢梁创造条件。

40.8m 处混凝土包梁布置图

4) 钢筋绑扎,①钢筋的安装位置应准确,防止钢筋与型钢穿钢筋孔的位置出现偏差错位; ②在梁柱接头处等混凝土不易充分填满处,要仔细进行浇筑和捣实;③型钢混凝土组合结构梁钢筋绑扎,首先安装主筋,再套箍筋。柱钢筋则安装箍筋,再安装主筋,提高了钢筋绑扎速度。

5) 模板安装,①主龙骨采用70×70mm ,木方间距100mm,柱箍采用10#方钢间距400mm,用Φ14 螺栓对穿拉紧锁紧模板,槽钢柱箍两个一组,双向设置;②型钢梁周边、两侧及高支模范围内,隔6 排支架立杆均设竖向剪刀撑,剪刀撑应由底至顶连续设置,斜杆与地面倾角为45°至60°,并与地面顶紧,剪刀撑与钢管立杆有效连接,剪刀斜撑搭接长度不少于1000㎜,采用不少于3 个旋转扣件固定,剪刀斜撑端头伸出扣件边缘长度不应少于100㎜。梁底范围中间位置设置一道水平剪刀撑。

6) 混凝土分层浇筑,①混凝土浇筑前施工现场做好各种准备工作,如泵车的位置,商品混凝土的质量控制及对操作工人的交底等;②为便于混凝土浇注,模板安装宜设置浇捣口,以便于混凝土浇筑;③混凝土浇筑时采用分层浇筑,每层混凝土浇筑厚度不超过300mm;④混凝土均采用插入式振捣器振捣跟人工配合振捣,振捣厚度不得大于振捣棒的长度。混凝土的振捣采用随浇随振捣,振捣棒垂直插入混凝土,插入到下层尚未初凝的混凝土中约50~100mm,以使上下层互相结合;操作时要做到快插慢拔,如插入速度慢会先将表面混凝土振捣密实,导致与下部混凝土发生分层离析现象;如拔出速度过快,混凝土来不及填补而在振捣器抽出的位置形成空洞。振捣器的插点要均匀排列,排列方式采用行列式和交错式两种,由施工人员灵活掌握。插点间距不超过30cm,振捣器距模板应大于20cm;用振捣器振捣时应避免碰振钢筋、模板、吊环及预埋件。在分层浇筑混凝土过程中,浇筑首层混凝土时注意不要将振捣器插到已经浇筑并初凝的混凝土上。

7) 主梁安装,混凝土包梁浇筑混凝土完毕并且混凝土强度达到100%以后,方可进行中间部分主梁的安装。

主钢梁(H1600×500×40×60) 长度24.2m,单件重量为:27.44t,共9 支。井字钢梁安装先主钢梁后次钢梁,主钢梁安装从中间向两边依次对称进行安装。

安装顺序:GL5→GL4、GL6→CL5、CL6→GL3、GL7→CL4、 CL7 →GL2、 GL8 →CL3、 CL8 →GL1、 GL9 →CL1、CL10→CL11、CL12

40.8m 处井字钢梁布置图

8) 次 梁 安 装,次 钢 梁(H1600×500×40×60) 长 度2.755m,单件重量为:2.74t,共70 支。

每两榀主钢梁安装完后,及时安装次梁,次梁依次从中间向两边对称安装,直至标高为40.8m 处的主、次钢梁全部安装完毕。

9) 铺设楼承板,①楼承板的制作,压型金属板成型后,其基板不应有裂纹;成型后表面应干净,不应有明显的凹凸和皱褶;②楼承板的安装:a.组合楼板中压型钢板与主体结构的锚固支撑长度应符合设计要求,且不应小于50mm;压型金属板与主体构件在支撑长度内接触紧密,压型钢板应固定可靠、无松动,连接件数量、间距符合设计要求和国家先行有关标准规定;b.对所有不满足强度及变形要求的跨度和荷载条件的楼承板需增加支撑。

10) 浇筑屋面混凝土,a.在浇筑混凝土前,对模板内的杂物和钢筋上的油污等应清理干净。对模板的缝隙和孔洞应堵严,将模板内侧浇水湿润,但不得有积水;b.在混凝土浇筑过程中,应派专人进行看模,随时观察模板支架、钢筋、预埋件和预留孔洞的情况,当发现有变形、位移时,应停止浇筑,重新进行加固调整后方可继续施工;c.混凝土自高处倾落的自由高度,不应超过2m。当浇筑高度超过2m 时,应采用串筒、溜管使混凝土下落。

3 质量保证措施

1) 严格按设计图纸及深化图纸施工,现行施工规范、规则,以及业主的特殊技术要求、监理工程师现场指示组织施工;2) 加强工序质量控制,严格按规定各工序、各环节的操作。对工序标准执行情况作好记录,使各工序衔接有序并实现可追溯性;3) 强化工程管理,落实技术责任制,认真做好技术交底,确保交底到施工班组成员;4)做好工程测量、试验及复核工作,严格执行测量双检和复核制度,确保各项目符合规范要求;5) 施工应按经审批的方案进行,方案未经审批不得施工;6) 特种作业人员必须持证上岗,并佩戴安全帽、穿防滑鞋,确保安全防护用品佩戴齐全,方可进行高空作业;7) 做好对钢结构施工过程中的特殊过程控制,确保各项资料齐全,并做好隐蔽验收记录。

4 安全保证措施

1) 施工前,项目技术负责人要对施工管理人员及作业人员进行技术培训及技术安全交底,并签订安全责任书;2)安装作业由分包方设总指挥一人,统一指挥其作业前的协调并指挥信号;3) 安装作业前要对辅助起重机的性能进行试验,确保其性能良好,确认其支腿位置的坚固;4) 每一分解部件安装作业前,要对吊车部位、吊挂钢丝绳、卡环进行全面检查,确认完好无损;5) 吊臂、变幅拉绳全部连接完后,应认真检查销轴、弹簧销、开口销是否全部正确安装,有否遗漏;6) 起重臂抬起前,应认真检查四条变幅拉绳是否存在交叉现象;7) 吊臂抬起时,应认真检查吊车变幅制动装置的可靠性;8) 吊臂抬起时,全部工作人员不得进入吊臂下方。

6 结语

综上所述,本工程通过前期方案的选择与优化,选择在距离吊装作业位置最近的西南侧裙房处布置450t 履带式起重机进行吊装作业。同时根据型钢井字梁的受力特点,选择先周边、后中间,先主梁、后次梁的安装顺序,取得了良好经济效益和社会效益。