轴颈倾斜对静压气体径向轴承静态特性的影响

杨彦涛,王海博

(黄河水利职业技术学院 机械工程学院,河南 开封 475004)

静压气体轴承具有高精度,低摩擦损耗,清洁无污染等优点,广泛应用于超精密机床和仪器中。静压气体径向轴承的性能很大程度上取决于轴颈与轴承套之间的气膜分布或气膜间隙形式。轴颈倾斜是引起轴承气膜间隙变化的重要原因,微小的倾斜角度就可能造成轴承气膜厚度分布显著改变,从而引起轴承特性明显变化。

文献[1]证明轴颈倾斜会改变流体膜的压力分布,流体膜的厚度越小,其压力越大,但其研究对象主要是液体轴承。文献[2]指出轴颈倾斜会对径向轴承的平均压力、弹性变形及其他润滑特性产生重要影响,并提出了一种非常有效的轴承特性数值求解方法。文献[3]分析了径向止推一体静压轴承的特性,指出轴承的承载力会随着轴颈倾斜角度的增大而减小。文献[4]分析了具有弧形气腔的气体轴承的特性,指出轴颈倾斜会削弱轴承的承载能力。文献[5-6]采用数值方法分析了由于轴颈的弹性变形引起轴颈倾斜角度的变化情况,并研究了轴颈倾斜对轴承润滑性能的影响,在此基础上,文献[7-8]对油膜温度、轴承表面粗糙度等因素进行了全面考虑。文献[9]提出了考虑轴颈非对称变形的物理模型,指出轴颈倾斜很大程度上影响轴承性能,但其主要考虑轴颈非对称变形引起的倾斜,没有考虑轴颈整体倾斜对轴承性能的影响。 文献[10]推导出了考虑轴颈倾斜角度的Reynolds方程,并且采用有限差分法进行了数值求解,但只针对牛顿和非牛顿流体,没有考虑气体轴承,且研究轴承性能时没有考虑静态刚度和静态角刚度。文献[11]给出了一种有效求解Reynolds方程的数值方法,指出轴颈的倾斜会使轴承气膜的压力分布形态恶化,其采用微分变换和有限差分混合的数值方法,但主要关注轴承的气膜压力和承载力,没有研究静态刚度和角刚度的变化规律。

目前,有关轴颈倾斜对静压轴承作用的研究多数以油润滑或液体润滑轴承为主,针对气体静压轴承的研究不多。鉴于此,现建立考虑轴颈倾斜时静压气体轴承的物理模型,研究轴颈倾斜对静压气体轴承静态特性的影响规律。

1 理论计算

1.1 数学模型

轴颈倾斜时静压气体径向轴承的结构示意图如图1所示,图中:D为轴承直径;R为轴承半径;L为轴承宽度;γ为轴颈的倾斜角度;L1为供气孔距轴承端面距离;Δ为轴承截面相对于中心截面的偏心量;l为轴承任一截面与中心截面的轴向距离;pa为大气压力;ps为供气压力;Ob,Oj分别为轴承和轴颈中心;h为气膜厚度;e为偏心距;φ为轴承周向角度;θ为轴承偏位角;c为轴承平均间隙,即轴承套半径与轴颈半径的差值。

图1 轴颈倾斜时静压气体径向轴承结构示意图

轴承套上有2排直径为0.15 mm的供气小孔,每排6个,均匀分布于圆周上。为了便于数值计算,对轴承物理模型进行简化,假设轴颈倾斜只发生在垂直平面内,且气体为理想气体,气流经过小孔的过程为绝热过程,气体在轴承间隙中的流动为层流,流动过程中气体黏度不变。

沿x正向,任一截面相对于中心截面在垂直方向上的偏心量为

(1)

若该截面位于中心截面的对称方向(x负向),则Δ为负值。

轴承间隙中气膜压力分布由如下的可压缩Reynolds方程描述

(2)

h=c(1+εcosφ)-Δ,

ε=e/c,

式中:u为气流在轴颈表面的周向运动速度;w为气流在轴颈表面的轴向运动速度;p为气膜压力;η为气体黏度;ε为偏心率。

由于在轴向方向上轴颈与轴承套之间没有相对运动,因此轴向速度为0,(2)式可以简化为

新型职业农民培育不是一种简单的教育和培训,是一项基础性工程、创新性工作。农业农村部明确了“生产经营型、专业技能型和专业服务型”三种新型职业农民培育类型,并分别为三种类型确定了培育对象标准和培育方向。但在基层进行对象遴选时,不少培训机构观念仍然停留在培训观念中,并没有摸底调查,存在着前期工作不充分,后期工作“急上马”现象,培训对象遴选不科学、不规范,造成同一个课堂的学员素质、专业差别较大,这给教学安排带来了极大的难度,影响了培育成效。

(3)

将以上参数做量纲一化处理,并代入(3)中可得

p=paP,h=cH,x=Rφ,z=LZ,

(4)

式中:x为周向坐标;z为轴向坐标;Z为量纲一的轴向坐标;τ为量纲一的时间;ω为轴颈角速度;ωs为轴颈摄动角频率;Λ为轴承压缩系数;P为量纲一的气膜压力;H为量纲一的气膜厚度。

当轴承稳定运转时,轴承间隙的气膜压力和气膜厚度不随时间改变,因此(4)式右端第2项为0,(4)式即可简化为稳态Reynolds方程

(5)

轴承的静态特性参数可以通过求解稳态Reynolds方程获得。

1.2 数值计算

静压气体径向轴承处于稳态时,其静态性能很大程度上取决于轴承间隙的气膜压力分布。由于气膜的厚度通常为微米级,相比于轴颈直径较小,因此可以忽略轴颈的表面曲率,把气膜展开成一个平面,如图2所示。数值求解时,先对气膜计算区域均匀划分网格,周向划分成m个网格,轴向划分成n个网格(数值计算时网格数为160×60)。采用有限差分法[12]求解稳态Reynolds方程,从而得到轴承的静态气膜压力p0和静态气膜厚度h0。

图2 气膜展开区域及网格节点

静压气体轴承的法向和切向承载力分别为

(5)

(6)

总承载力为

(7)

轴承的偏位角为

(8)

静态刚度为

(9)

静态刚度可采用其差分格式进行数值计算,即

(10)

式中:Δε为偏心率的变化量;ΔW为轴承静态承载力的变化量。

轴颈表面气体流动引起的轴向摩擦力为

(11)

轴颈表面轴向方向上的静态摩擦因数为

(12)

当轴颈中心线相对于轴承套中心线存在倾斜角度时,必须有一个平衡力矩来保持轴承维持稳态,该平衡力矩为

(13)

稳态下存在轴颈倾斜时轴承的角刚度为

(14)

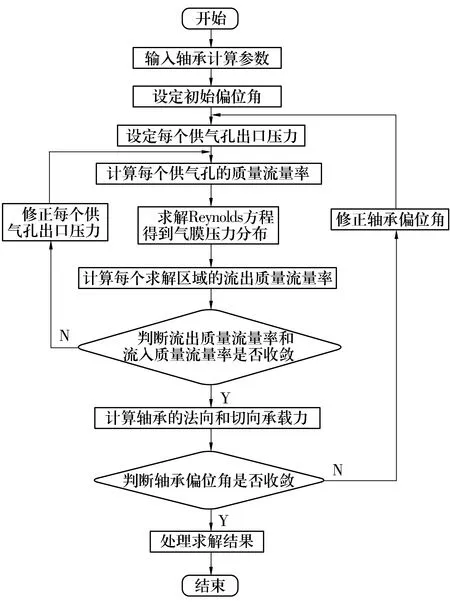

采用有限差分法数值求解轴承气膜压力分布的流程如图3所示,包含2个迭代循环:内部迭代过程保证轴承气体质量流量的收敛;外部迭代过程用于保证轴承偏位角的收敛。

图3 数值计算程序流程图

数值求解气膜压力分布过程中,初始气膜压力设为大气压力,边界条件采用Reynolds边界条件(图2)。

1)轴承两端的气膜压力等于环境压力,即

Pi,j|i=1=Pi,j|i=n+1=1。

2)轴承的气膜压力分布在圆周方向上为周期函数,为重合边界条件,即Pi,j|j=1=Pi,j|j=m+1。

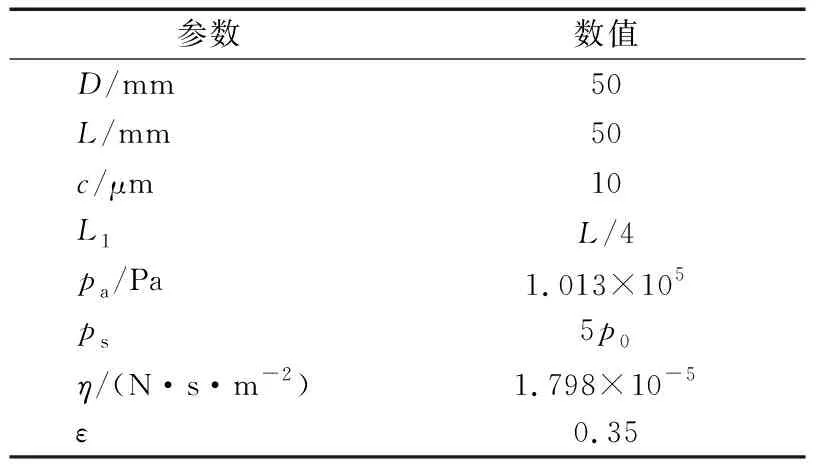

3)在对网格内部节点每一轮的迭代计算中,每列上的压力新值都从起始边向终止边逐点进行计算,若在计算过程中某一点的压力值小于0,认为此点出现空化,程序中取此点的压力为0。在每一轮的迭代计算过程中,对压力为负值的点都进行如此处理,直到满足边界条件为止,即当Pi,j<1,则设置Pi,j=1。静压气体轴承特性数值求解的结构参数和工况参数见表1。

表1 轴承结构参数和工况参数

2 结果与分析

相对于轴承套中心线,轴颈存在倾斜角度和不存在倾斜角度时三维的气膜厚度和压力分布如图4所示,由图可知:相较于不存在轴颈倾斜角度,轴颈存在倾斜角度时一端气膜厚度增大,另一端厚度减小;一端气膜压力升高,另一端的压力降低。

图4 ε=0.35时三维气膜厚度和压力分布

2.1 量纲一的气膜厚度和气膜压力变化规律

不同轴颈倾斜角度下轴承任一截面的量纲一的气膜厚度和气膜压力如图5所示,由图可知:不同轴颈倾斜角度下的气膜厚度基本相同(图5a),但气膜压力明显不同(图5b)。周向角度从90°增大到 270°时,轴颈倾斜角度越大,气膜压力越小;从270°减小到 90°时,轴颈倾斜角度越大,气膜压力也越大。此外,气膜厚度增大会导致气膜压力降低,但气膜压力曲线的突变位置与气膜厚度不同(图5c和图5d),这主要是由气膜压力的连续性所致。正如数学模型所示,气膜厚度可以即刻发生改变,但由于气流的连续性,气膜压力的变化位置会滞后。

图5 ε=0.35时不同轴颈倾斜角度下轴承截面的量纲一的气膜厚度和气膜压力

2.2 静压气体径向轴承静态特性变化规律

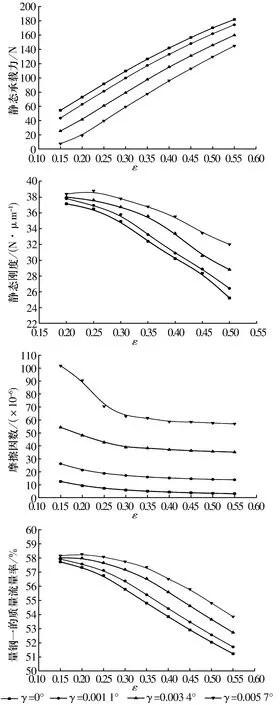

不同轴颈倾斜角度下静压气体轴承的静态特性随偏心率的变化如图6所示,由图可知:轴颈倾斜角度一定时,随着偏心率的增大,轴承的静态承载力增大,而静态刚度、摩擦因数和质量流量均减小。这主要是由于偏心率增大后,轴承一端的气膜间隙变大,另一端的气膜间隙变小,从而引起两端气膜压力差增加,进而造成轴承承载力增大。随着轴承偏心率的进一步增大,气膜压力升高端的升高速率以及气膜压力降低端的降低速率都随之减小,因此轴承的静态刚度也减小。偏心率一定时,随着轴颈倾斜角度的增大,轴承的静态承载力减小,而静态刚度增大。这是由于倾斜角度增大后,轴承一端的气膜压力降低,另一端的气膜压力升高,并且气膜压力降低端的区域面积大于气膜压力升高端,因此轴承的静态承载力降低。偏心率增大,轴承的静态承载力增大,因此摩擦因数减小。由于轴颈倾斜角度增大会使静态承载力减小,进而导致摩擦因数增大。大偏心率对应高气膜压力,会对小孔供气施加阻力,因此气体质量流量减少。此外,随着轴颈倾斜角度的增大,气膜压力减小端的轴承区域面积增大,从而造成气体质量流量增加。

图6 不同轴颈倾斜角度下轴承静态性能随偏心率的变化

2.3 静压气体径向轴承静态力矩和角刚度变化规律

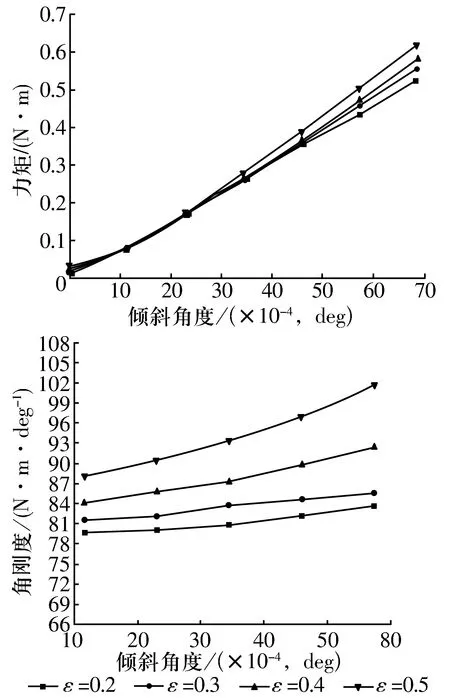

轴承静态力矩和角刚度随轴颈倾斜角度的变化曲线如图7所示,由图可知:轴承偏心率一定时,随着轴颈倾斜角度的增大,力矩和角刚度均增大;轴颈倾斜角度一定时,随着偏心率的增大,力矩和角刚度均增大。力矩主要由轴颈倾斜引起,用于保持系统的平衡,因此倾斜角度越大,平衡力矩也越大。对于轴向截面,其一侧的气膜压力大于另一侧,轴颈倾斜角度越大,截面两侧的气膜压力差也越大,因此,如(13)式所示,轴颈倾斜角度增大,力矩的增大速率随之增加,角刚度也变大。如前所述,在相同的轴颈倾斜角度下,偏心率增大,气膜压力随之升高,所以静态力矩和角刚度也增大。

图7 不同偏心率下轴承静态力矩和角刚度变化曲线

3 结论

1)不同轴颈倾斜角度下轴承气膜厚度基本相同;轴承周向角度从90°增大到270°时,轴颈倾斜角度越大,轴承气膜压力越小,轴承周向角度从270°减小到90°时,轴颈倾斜角度越大,轴承气膜压力越大。

2)轴颈倾斜角度对静压气体径向轴承静态特性的影响显著,随着轴颈倾斜角度的增大,轴承的静态承载力减小,静态刚度、摩擦因数和气体质量流量增大,静态转矩和角刚度也增大。