轴承实测波纹度的动力学建模与振动特性分析方法

时博阳,邵毅敏,丁晓喜

(重庆大学 机械传动国家重点实验室,重庆 400044 )

轴承波纹度指轴承随机或周期性偏离理想球形的表面不平度,由磨削过程中的振动引起[1]。轴承波纹度是造成轴承及转子系统产生振动、噪声和疲劳破坏的主要因素之一[2],为保证旋转机械安全、平稳地高速运转,有必要分析波纹度对轴承振动特性的影响。

国内外对轴承波纹度对轴承振动特性的影响做了大量研究,文献[3]分析了球轴承内、外圈及滚子的波纹度对轴承振动的影响;文献[4]提出了一种基于内、外圈波纹度的转子-轴承系统的振动特性的数学模型;文献[5]提出并验证了包含轴承外圈波纹度的线性振动模型;文献[6]从理论上分析了外圈波纹度对轴承振动谱的影响,分析了轴承各零件的频率以及谐频和波纹度波数之间的关系;文献[7]建立了包含内、外圈和球波纹度的球轴承系统动力学模型,分析了各零件波纹度对轴承系统振动的影响[7];文献[8]考虑了轴承内外圈波纹度、径向游隙和非Hertz接触力等因素,分析了轴承-转子系统的非线性动力学响应,分析了不同故障类型的特征频率;文献[9]利用Lagrange方程建立了包含表面特征的轴承振动模型,仿真分析了波纹度阶数与轴承振动频率的关系。

上述研究大多采用正弦函数来模拟实际波纹度,很少采用实测波纹度来预测轴承振动特征。鉴于此,以NU307E型圆柱滚子轴承为例,建立轴承波纹度的动力学模型,通过对轴承内、外圈和滚子的实测波纹度数据进行插值重采样,获得波纹度离散序列,并将其耦合到振动模型,建立轴承实测波纹度动力学模型,并进行仿真,从而得到轴承的振动特性。

1 轴承实测波纹度的动力学建模与振动分析方法

实测波纹度的轴承动力学建模与振动分析流程如图1所示,主要包括轴承波纹度动力学建模、实测波纹度的提取及实测波纹度与动力学模型的耦合特征求解。

图1 基于实测波纹度的轴承动力学建模与振动特性分析流程Fig.1 Dynamics modeling and vibration characteristics analysis process based on measured waviness of bearing

通过波纹度检测及等角度间隔抽样获得内、外圈和滚子的原始波纹度序列,确定满足所需采样频率的采样时间序列,以对应该采样时间序列的角度序列对原始波纹度序列进行插值重采样处理,获得升采样波纹度序列。采用集中参数法,以内、外圈和滚子的波纹度为位移激励,建立包含内、外圈和滚子波纹度的轴承动力学模型,并利用Lagrange方程得到波纹度轴承的二自由度振动方程,耦合插值重采样得到的轴承升采样波纹度序列,采用4阶Runge-Kutta求解振动方程得到轴承的振动特征。

1.1 轴承波纹度动力学模型

轴承波纹度振动分析模型如图2所示,测试轴承安装在测振仪的芯轴上,芯轴与内圈采用过盈配合,内圈与芯轴可视为刚性固结,以相同转速旋转,轴承外圈由轴承座支承。以初始时刻内、外圈中心O为坐标原点建立定坐标系Oxy,Oe为外圈中心,坐标为 (xe,ye), 建立随外圈转动的动坐标系Oex1y1。Oi为内圈中心,坐标为(xi,yi),建立随内圈转动的动坐标系Oix2y2。Ok(k=1,2,3,…,Z;Z为滚子数量)为第k个滚子中心,坐标为(xk,yk),建立随第k个滚子运动的动坐标系Okxkyk。Gk为第k个滚子与内圈接触点,Hk为第k个滚子与外圈接触点。设第k个滚子的位置角,即OOk与y轴的夹角为θk;OiGk与y2轴的夹角为αk,OeHk与y1轴的夹角为βk,OkHk与y3轴的夹角为Ψk,OkGk与y3轴的夹角为φk。各位置角为

图2 轴承波纹度振动分析模型Fig.2 Vibration analysis model for waviness of bearing

(1)

(2)

(3)

Ψk=2πnrt,

(4)

φk=2πnrt+π,

(5)

式中:ni为内圈转速;nc为保持架转速;nr为滚子自转速度;t为时间。

在轴承运转过程中,由于波纹度影响,轴承内圈中心坐标可通过外圈的中心坐标表示[7],即

,(6)

式中:we(βk)为Hk点在外圈上波纹度;wi(αk)为Gk点在内圈上的波纹度;wr(Ψk)为Hk点在第k个滚子上的波纹度;wr(φk)为Gk在第k个滚子上的波纹度。

me为外圈质量,mi为内圈质量,忽略滚子质量,内圈转动动能为常数,由Lagrange方程可得

(7)

式中:F为外圈受到的激励力;Fx,Fy为F在x,y轴上的分量。

F与内圈受力Fi互为作用力与反作用力,Fix,Fiy为Fi在x,y轴上的分量,其值可由牛顿第二定律计算,即

(8)

由(1)~(8)式可得轴承外圈的振动响应方程为[7]

(9)

1.2 轴承实测波纹度提取

圆柱滚子轴承波纹度测量参照GB/T 32324—2015《滚动轴承 圆度和波纹度误差测量及评定方法》,仪器测量方式为工作台旋转式,滤波器类型为高斯滤波器,滤波范围为每转1~50波数,其测量结果输出为图形记录式。通过该波纹度检测方法完成对轴承内圈、外圈、滚子3个零件实际波纹度分布的测量,获取其对应的记录图形,如图3所示。以角度序列θ′对波纹度图形等间隔抽样,在轮廓上均匀抽样90点,每点之间间隔角度为4°,得到原始波纹度序列为

图3 轴承各零件实测波纹度图形Fig.3 Measured waviness diagram of each part of bearing

(10)

式中:Ai为内圈原始波纹度序列;Ae为外圈原始波纹度序列;Ar为滚子原始波纹度序列。

根据采样频率获得时间序列t,即

(11)

将(11)式代入 (2)~(5)式可得插值重采样角度序列αk,βk,Ψk和φk。采用分段三次Hermite插值多项式法,以角度序列αk,βk,Ψk和φk对原始波纹度序列Ai,Ae,Ar插值重采样获取轴承升采样波纹度序列wi,we和wr,即

(12)

wi,we和wr的角域曲线如图4所示,可为后续的耦合模型提供输入条件。

图4 轴承各零件升采样波纹度角域曲线Fig.4 Angle domain curve of ascending sampling waviness of each part of bearing

1.3 实测波纹度与动力学模型的耦合求解

预处理实测波纹度函数序列wi,we和wr,代入轴承振动响应方程(9)式,则可实现实测数据同模型方程的联立耦合,采用4阶Runge-Kutta解耦合方程即可得到轴承的振动响应。

2 轴承波纹度动力学仿真试验

以NU307E型圆柱滚子轴承为例分析,仿真参数见表1。

表1 主要仿真参数Tab.1 Main simulation parameters

轴转速n分别取900,1 800,2 700 r/min。设轴承外圈固定,内圈和轴固结,外圈转速ne=0,内圈转速ni=n。忽略滚子与滚道之间的滑动,保持架转速nc和滚子自转速度nr可表示为[10]

(13)

(14)

根据建立的波纹度轴承动力学模型,耦合轴承内、外圈和滚子的实测升采样,在不同轴转速下,采用4阶Runge-Kutta法求解即可得到轴承外圈的振动加速度时域信号,做出振动加速度的时域图,计算时域信号的均方根(RMS)值,并对时域信号做快速Fourier变换,得到轴承振动加速度频谱。

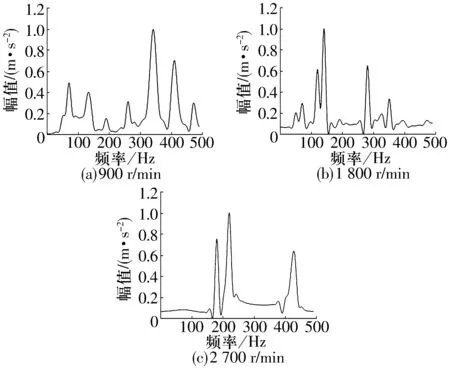

不同轴转速下x轴方向上振动加速度时域图和频域图分别如图5和图6所示。计算不同轴转速下轴承x轴方向上的振动加速度RMS值,并做出轴转速和RMS值的关系图,如图7所示。从图中可以看出:x轴方向上轴承振动加速度的RMS值随轴转速的增大而增大。

图5 不同轴转速下x方向轴承振动加速度时域图Fig.5 Time domain spectrum of bearing vibration acceleration in x direction under different shaft speeds

图6 不同轴转速下x方向轴承振动加速度频域图Fig.6 Frequency domain spectrum of bearing vibration acceleration in x direction under different shaft speeds

图7 x轴方向上轴承振动加速度的RMS值随轴转速的变化趋势Fig.7 Variation of RMS value of bearing vibration acceleration in x direction with shaft speed

在不同轴转速下y轴方向上轴承振动加速度时域图和频域图分别如图8和图9所示。计算不同轴转速下y轴方向上轴承振动加速度RMS值,并做出转速和RMS值的关系图,如图10所示。从图中可以看出:y方向上轴承振动加速度的RMS值随轴转速增大而增大。

图8 不同轴转速下y方向轴承振动加速度的时域图Fig.8 Time domain spectrum of bearing vibration acceleration in y direction under different shaft speeds

图9 不同轴转速下y方向轴承振动加速度的频域图Fig.9 Frequency domain spectrum of bearing vibration acceleration in y direction under different shaft speeds

图10 y轴方向上轴承振动加速度的RMS值随轴转速的变化趋势Fig.10 Variation trend of RMS value of bearing vibration acceleration in y direction with shaft speed

3 试验验证

为验证模型的正确性与有效性,搭建了试验台进行试验验证,其中轴承振动加速度测试试验台及测点布置示意图如图11所示。试验台加载方式为气动加载,通过加载块1和加载块2对轴承施加相同的力F1,合力在x轴方向上相互抵消,可等效为在轴承y轴负方向上施加径向力F,即

图11 测点布置图Fig.11 Layout diagram of measuring point

(15)

两测点分别布置在轴承的x,y方向,以测试轴承运转过程中x,y方向的振动,使用LMS测试仪采集轴承的振动信息,并使用笔记本电脑记录和分析数据。其中采用的轴承以及试验参数设置均与仿真计算条件相同,参照GB/T 32333—2015《滚动轴承 振动(加速度)测量方法及技术条件》要求:外圈固定,内圈转动,轴转速为1 800 r/min。

试验结果经处理后,x,y轴方向上的振动加速度包络解调谱如图12所示。仿真结果与试验结果对比见表2。由表2可知:仿真结果与试验结果误差小于5%,在误差允许的范围之内,验证了提出的基于实测波纹度的动力学耦合模型的正确性。

图12 转速1 800 r/min时轴承振动加速度包络解调谱Fig.12 Envelope demodulation spectrum of bearing vibration acceleration under speed of 1 800 r/min

表2 仿真结果与试验结果对比Tab.2 Comparison between simulation results and test results Hz

4 结束语

建立了内、外圈和滚子实测波纹度的轴承动力学模型,并通过试验验证了该模型的正确性。轴承实测波纹度动力学模型较虚拟波纹度模型更加接近实际,可为轴承波纹度的振动特征预测提供一种新的方法。