某商用车排气系统模态及支架动刚度分析

邢建,高志彬,杨科彪,王郡成,刘志红

(1.青岛理工大学机械与汽车工程学院,山东青岛 266520;2.北汽福田股份有限公司诸城奥铃汽车厂,山东潍坊 262200)

0 引言

商用车作为重要的生产运输工具,使用途中难免遭遇恶劣工况,因此生产安全可靠的商用车成为了车企不断追求的目标。排气系统是整车底盘系统的重要组成部分,它一端与发动机通过螺栓连接,另一端与车身及车架柔性连接。发动机作为整车主要的激励源之一,振动激励会通过排气系统传递到车身,造成驾驶室内振动噪声过大,影响整车的乘坐舒适性。了解其动态特性对优化整车NVH性能十分必要[1]。其中,模态及动刚度作为排气系统的主要NVH性能,需要重点关注。

本文作者通过对某商用车排气系统建立有限元模型,分别对排气系统进行模态分析[2],对排气支架进行动刚度分析,对排气支架进行优化设计,确定符合要求的设计方案。

1 排气系统建模分析

1.1 排气系统建模

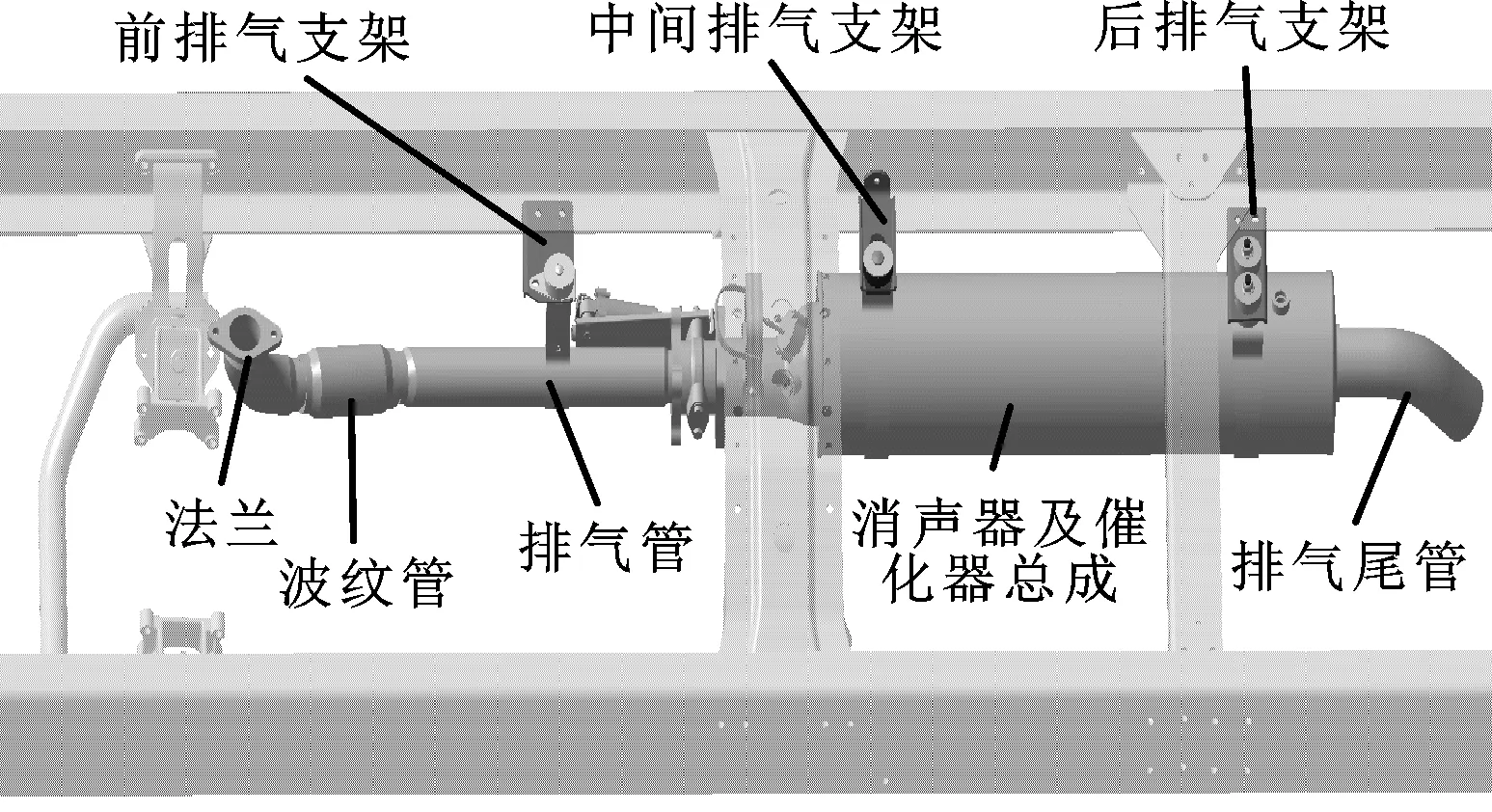

商用车排气系统较短,为提高准确性,将部分车架与排气系统整体建模。排气系统由法兰、波纹管、排气支架、排气制动阀、排气管、消声器及催化器总成和排气尾管组成[3]。以某商用车为例,建立的排气系统数模如图1所示。

图1 排气系统数模

1.2 建立有限元模型

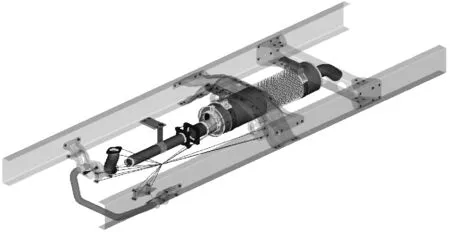

使用HyperMesh软件建立排气系统有限元模型。首先对整体模型进行几何清理,在不影响精度的情况下,抽取中面后去掉模型中的圆角、倒角及小孔等[4]。车架纵梁、排气支架、车架横梁、排气管、消声器及催化器均用片体单元模拟,单元尺寸大小为10 mm×10 mm;法兰采用实体单元模拟,单元尺寸大小为5 mm×5 mm×5 mm。由于发动机部分与排气系统热端连接,建模过程中,将发动机简化为刚性体,整体加载垂向4g重力加速度。螺栓连接用rigid单元模拟,实体焊缝用seam单元模拟,波纹管用cbush单元模拟,并赋予局部坐标系,消声器及催化器总成配重用mass单元模拟。排气系统分析模型节点数121 643,网格数290 469。有限元模型如图2所示。

图2 排气系统有限元模型

1.3 排气系统模态分析

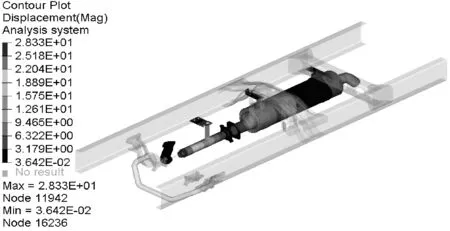

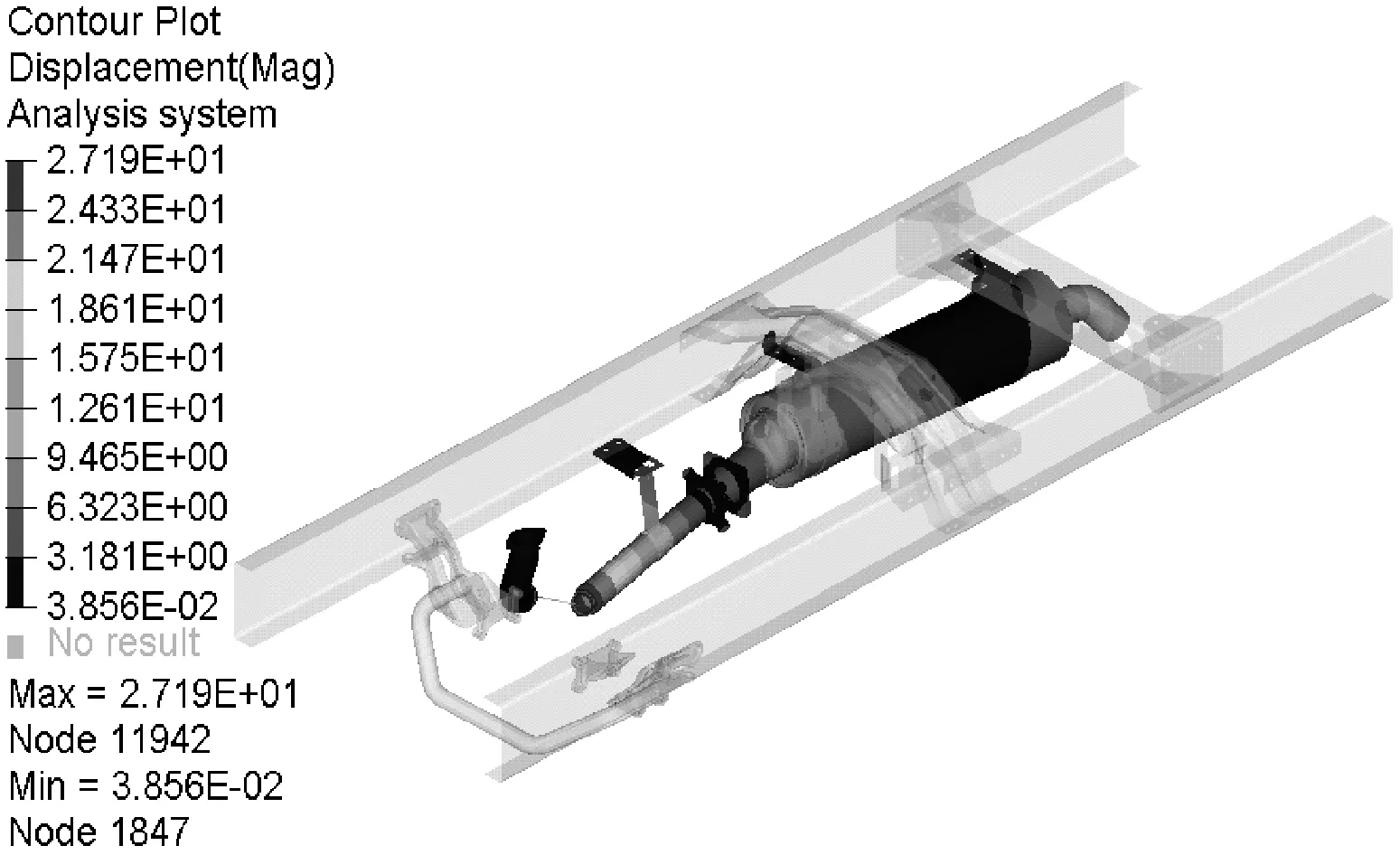

对建立的有限元分析模型车架纵梁截取段约束123456自由度,计算0~200 Hz频率范围内的约束模态。为防止排气系统与发动机共振,依据行业标准,排气系统一阶模态需避开发动机怠速频率,此发动机怠速为750 rad/min,对应怠速频率为25 Hz。将有限元模型导入Nastran求解器中进行求解,将得到的*.op2结果文件导入HyperView后处理软件中查看排气系统模态振型及频率。排气系统一阶横向摆动模态为27.2 Hz,第一阶垂向摆动模态为28.8 Hz,均避开发动机怠速频率,符合模态要求。排气系统一阶摆动模态结果云图如图3、图4。

图3 一阶横向摆动模态

图4 一阶垂向摆动模态

1.4 排气支架动刚度分析

1.4.1 建立动刚度模型

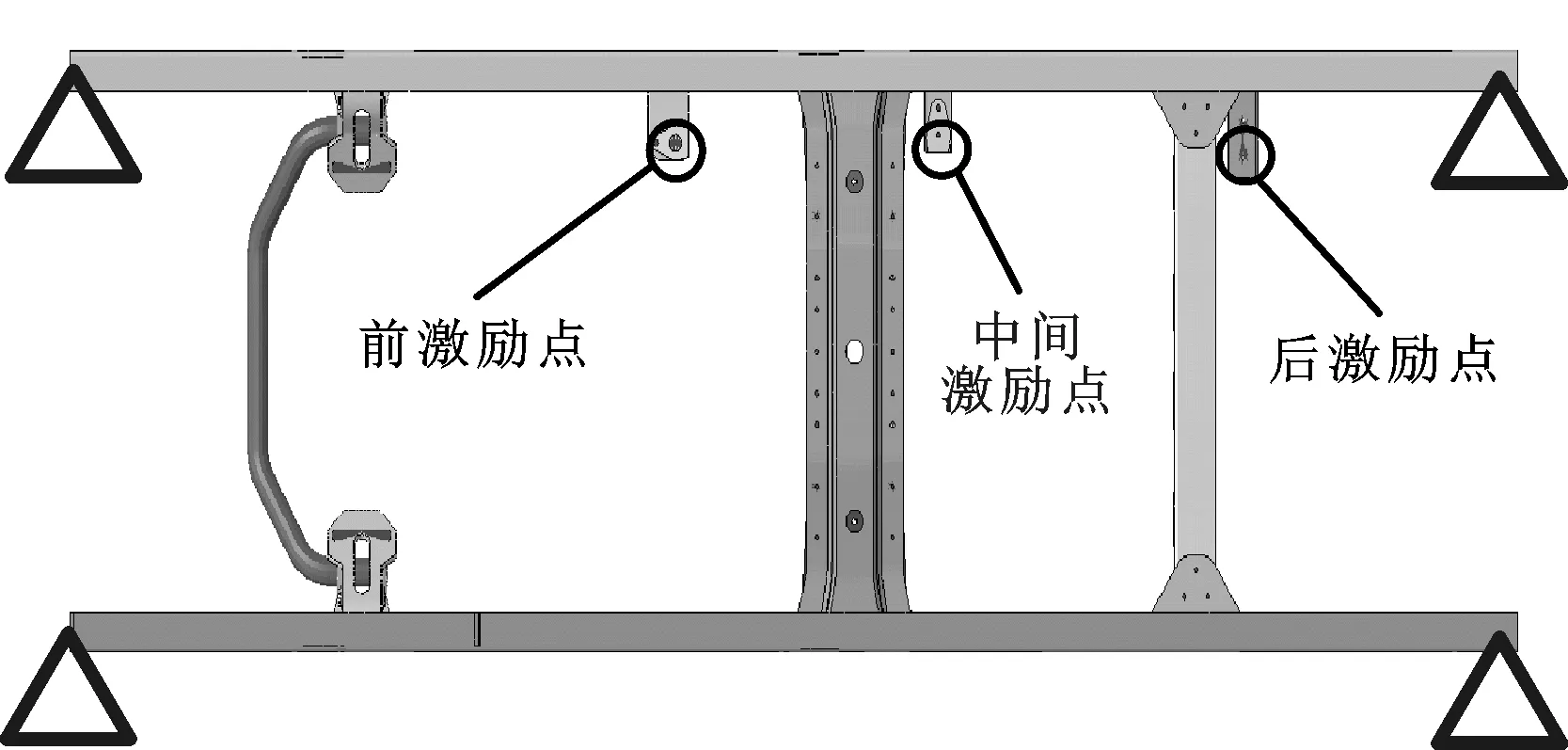

对于排气系统而言,排气支架的刚度对于汽车车内噪声有重要影响[5]。为实现良好的隔振性能,需要对排气支架进行动刚度分析,计算排气支架是否满足动刚度性能要求。排气支架通过螺栓与车身连接,排气支架动刚度除了与排气支架本身的刚度有关,还与连接的车架刚度有关,因此截取部分车架与排气支架进行联合建模仿真分析。截取上述部分有限元模型,共得到节点数75 063,网格数194 759。选用Nastran求解器中的频响分析模块进行动刚度分析,计算时将车架4个端部的123456自由度约束住,在支架与橡胶块连接处设置前、中、后3个激励点,并分别施加X、Y、Z3个方向的单位力。通常只需要扫频计算0~500 Hz内的振动频率,但为了提高刚度分析的准确性,一般设置结构模态计算频率范围上限为扫频范围上限的1.5倍,故此次设置0~750 Hz的频率范围进行分析计算。动刚度分析模型如图5所示。

图5 动刚度分析模型

1.4.2 结果分析

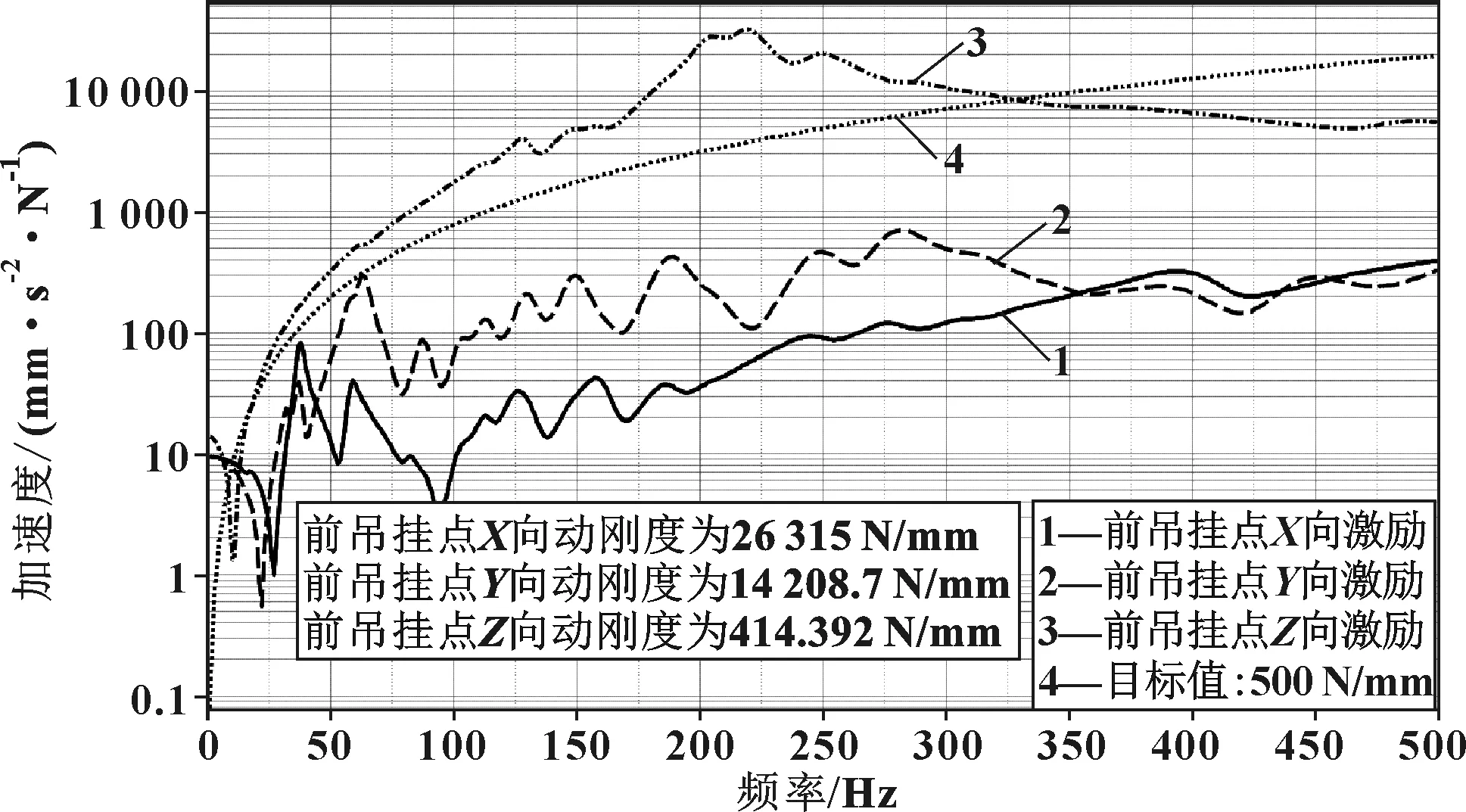

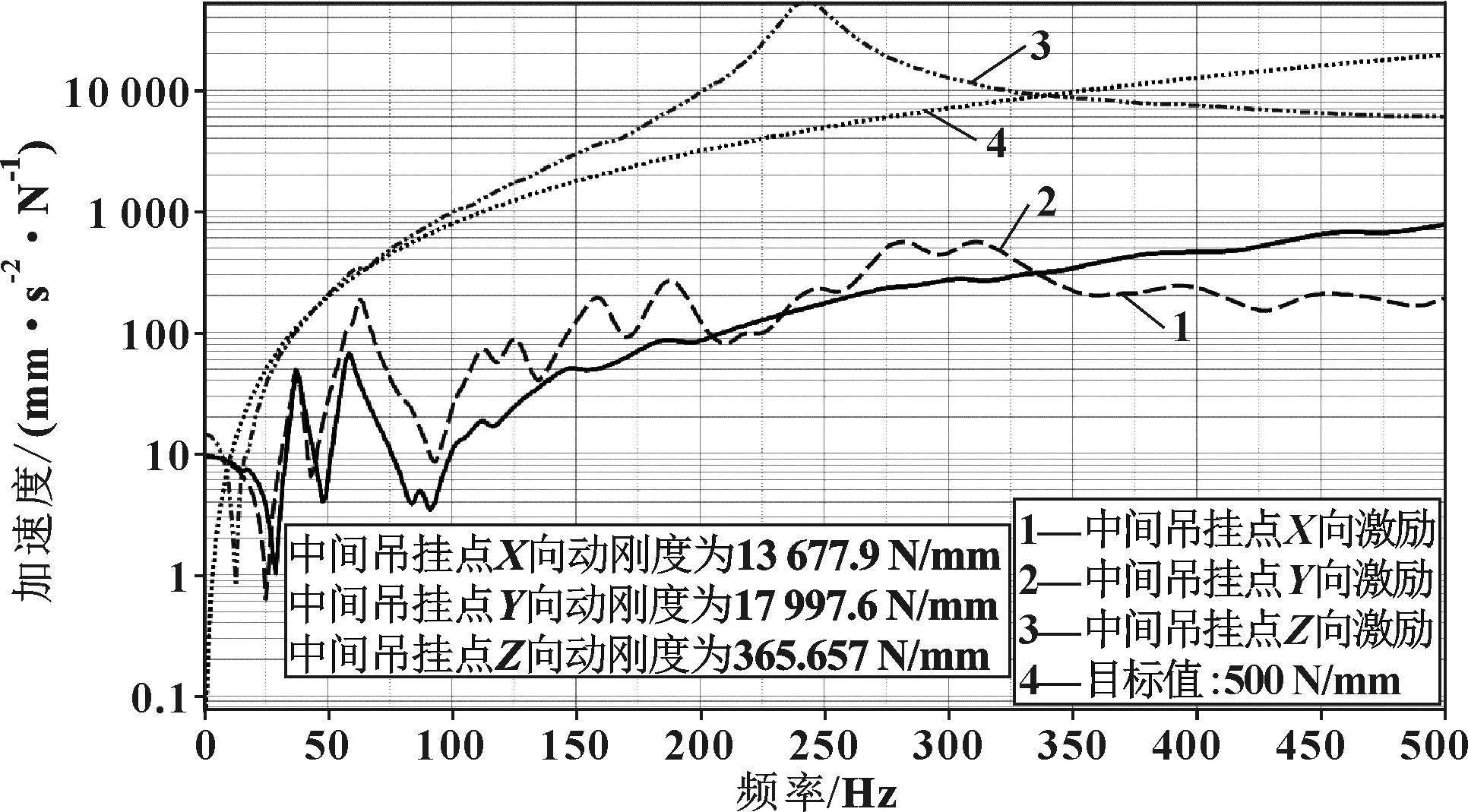

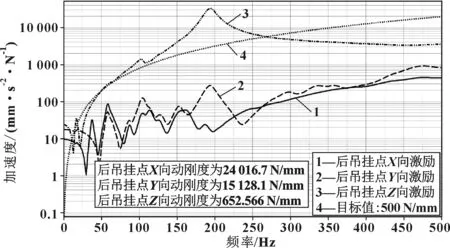

将Nastran求解器求解文件*.pch文件导入后处理软件HyperGraph中,以前、中、后排气支架作为激励点,输出各扫频激励方向的加速度响应,查看各加速度响应曲线。计算加速度-频率曲线。分析结果如图6—图8所示。

图6 改进前前排气支架动刚度分析结果

图7 改进前中间排气支架动刚度分析结果

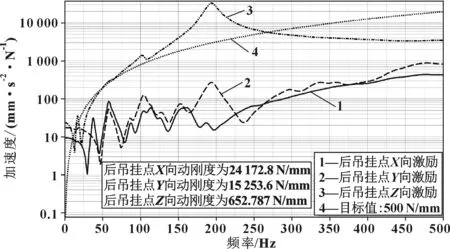

图8 改进前后排气支架动刚度分析结果

在20~150 Hz范围内,加速度响应曲线峰值点越接近目标值曲线,排气支架动刚度越低,排气系统共振风险越大。计算平均动刚度高于目标值则合格,低于目标值则存在共振风险。综合上述两点考虑,通过与目标值曲线对比,在相同频率下,前、中、后支架X、Y向加速度均在目标值以下,全部符合要求,Z向加速度均在目标曲线附近,需进一步分析。通过分析动刚度发现前排气支架Z向平均动刚度以及中间排气支架Z向平均动刚度均低于根据标杆车设置的动刚度目标值500 N/mm,前排气支架和中间排气支架的X、Y向平均动刚度值均大于500 N/mm,后排气支架平均动刚度值全部符合要求。

2 排气系统支架结构优化

2.1 优化方案

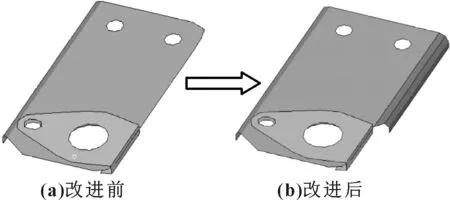

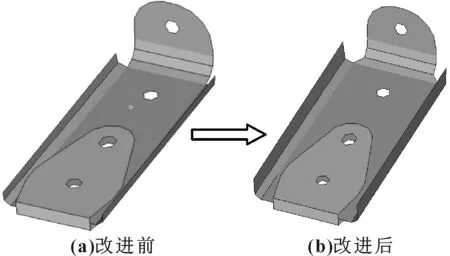

由各排气支架的动刚度的分析结果可知,需要对前排气支架和中间排气支架进行结构改进来增加排气支架Z向动刚度。将前排气支架厚度由4 mm增加到4.5 mm,在支架右侧增加10 mm翻边;中间排气支架厚度由4 mm增加到4.5 mm,两侧翻边分别由原来的7 mm抬高到13 mm;支架宽度加宽10 mm,由56 mm增加到66 mm。改进方案如图9、图10所示。

图9 前排气支架优化改进

图10 中间排气支架优化改进

2.2 计算结果与分析

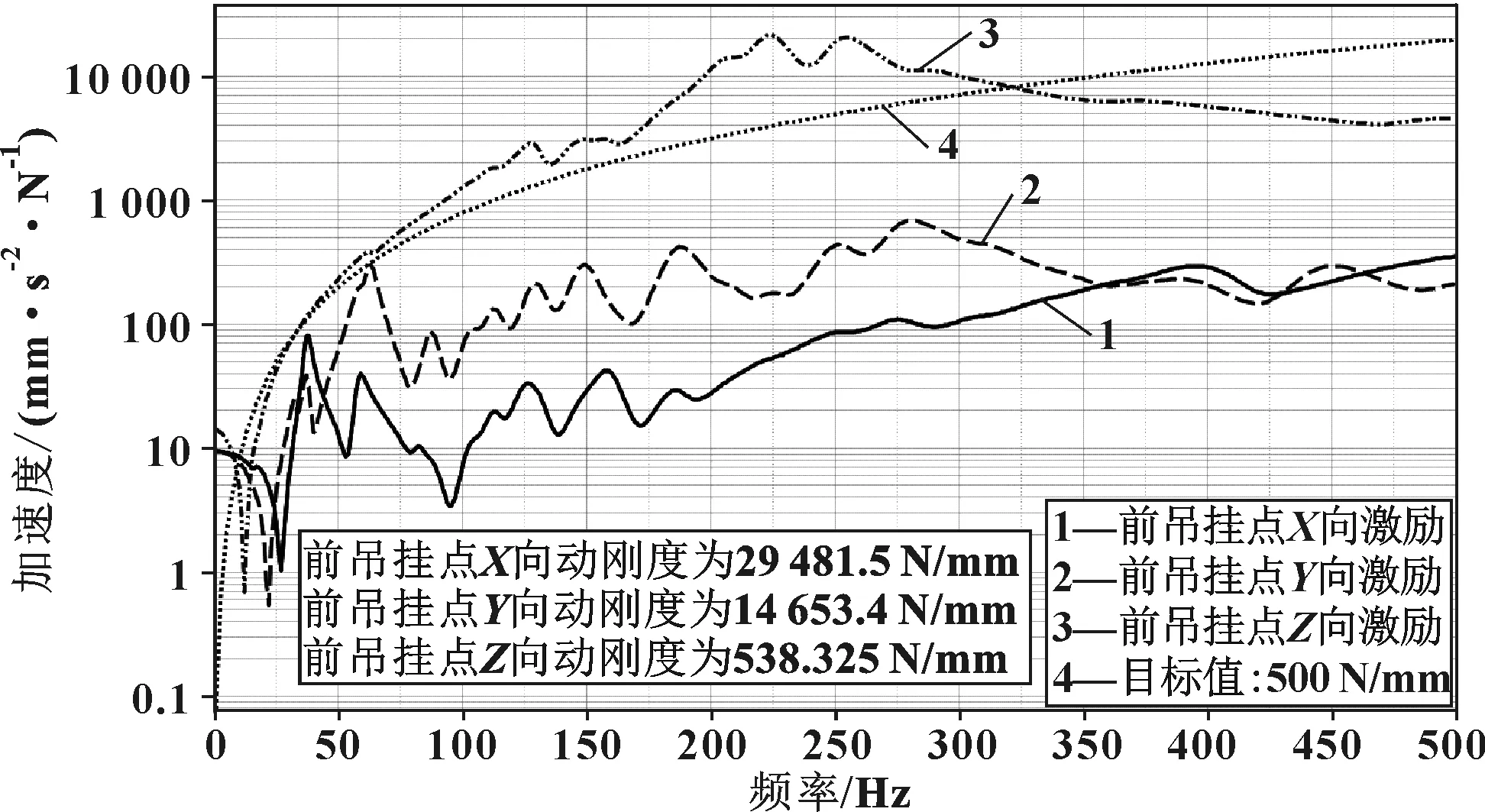

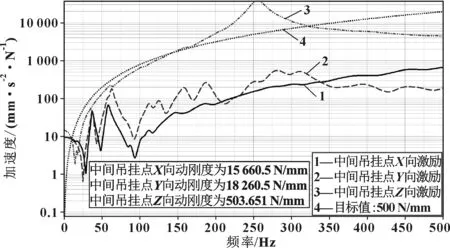

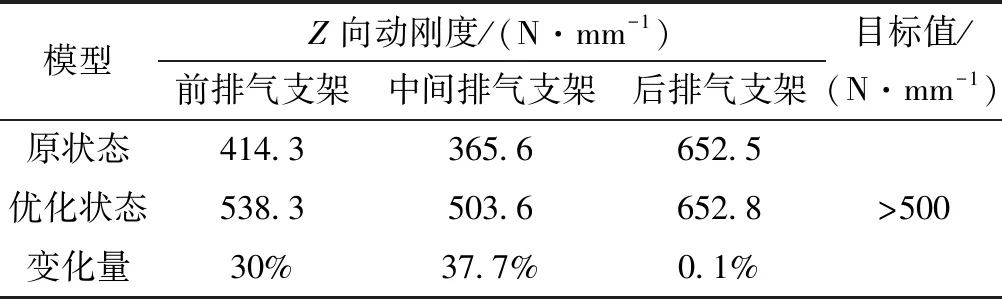

对上述优化方案再次进行仿真分析,优化后前排气支架Z向动刚度值为538.3 N/mm,中间排气支架Z向动刚度为503.6 N/mm,均高于标杆车设置的刚度目标值500 N/mm,改进后的排气支架动刚度全部符合要求[6]。优化后计算加速度-频率曲线分析结果如图11—图13所示。

图11 改进后前排气支架动刚度分析结果

图12 改进后中间排气支架动刚度分析结果

图13 改进后后排气支架动刚度分析结果

通过优化前后对比发现,重新设计的排气支架动刚度明显提升,可降低排气系统的振动,有效提高整车NVH性能。优化前后排气支架动刚度值对比如表1所示。

表1 优化后排气支架动刚度值对比

3 结论

在车身设计初期需要考虑各系统结构以及连接点的合理布置,分析车身关键接附点的动刚度可以有效预测各接附点动态特性,为整车NVH分析提供参考。为了改进排气支架动刚度,结合模态与频率响应分析方法,通过改变部件的结构与厚度来达到改善排气支架动刚度的目的。在设计初期,使用有限元软件参与正向开发,可以提前发现设计中的潜在问题,缩短开发周期,提高效率。