重载铁路隧道底部结构疲劳性能及累积损伤试验研究

刘 聪,彭立敏,雷明锋,刘 宁

(中南大学 土木工程学院,湖南 长沙 410075)

列车轴重的增大可大幅提升铁路货物运输的能力和效率,降低单位货物的运输成本,美国、澳大利亚等国都在争相发展本国的重载铁路技术[1]。

然而,随着轴重和时间的增长,重载铁路隧道基底病害现象正日益凸显[2]。大秦铁路在经过二十多年的运营后,摩天岭、军都山等多座隧道产生了严重的、危及行车安全的基底病害,且基底病害多产生于重车线一侧[3],其中军都山隧道基底下沉产生于基底中心和重车线侧沟处,基底脱空最大高度达150 mm,引起上部轨枕最大位移达15 mm[4]。朔黄铁路也有多座隧道产生了危及行车安全的基底病害,其中又以长梁山隧道最为严重,其重车线一侧存在大量基底下沉及翻浆冒泥现象,最大沉降达15 mm,此外水泉湾隧道、大坪隧道等重车线一侧基底病害也相当严重[3,5]。这些基底病害难以探查及处理,容易发展成危及行车安全的病害。

实测数据显示,隧道底部结构的动力响应会随轴重的提升而增大[6],而受行车速度影响较小[7],如21t轴重列车作用下,朔黄铁路三家村隧道仰拱填充层表面最大竖向动应力为61.6 kPa[8],25 t轴重列车作用下,竖向动应力最大为76.5 kPa[9]。

为探讨重载铁路隧道基底病害产生机理及底部结构疲劳性能,薛继连[10]通过数值分析指出,当基底不密实,隧道底部仰拱填充的最大拉应力会激增,在30 t轴重列车作用下隧道底部结构将产生疲劳破坏。刘宁[11]通过疲劳试验验证了这一结论,其试验结果表明,基底刚度越低,仰拱混凝土的疲劳损伤发展越迅速。ZHANG[12]通过数值分析指出,当基底存在空洞时,列车荷载引起隧道底部结构的位移及最大主应力将显著增大,基于既有的混凝土受拉疲劳S—N曲线,其认为当空洞>2 m时,100年内隧道底部结构会产生疲劳破坏。

类似隧道疲劳性能的研究中,RICKSTAL[13]采用高速公路隧道实测车辆荷载进行了600万次疲劳加载试验,结果显示其底板仍然完好。基于缩尺模型试验,王祥秋[14]通过研究指出高速列车荷载作用下隧道底部结构不会产生疲劳破坏。

结构的疲劳性能既有试验及数值分析主要侧重于研究车辆荷载对隧道底部结构疲劳性能的影响,研究表明静应力同样会影响结构的疲劳性能[15],但考虑围压压力对隧道底部结构疲劳性能影响的研究较为少见,且围岩压力作用使隧道底部结构产生的静应力远大于列车荷载作用产生的动应力[16]。因此,本文针对隧道底部结构的受力特点,设计高静载、低动载、双侧限弯拉室内疲劳试验系统,开展轴重及围岩压力对重载铁路隧道底部结构疲劳性能影响的试验研究,揭示隧道基底病害的产生机理,为重载铁路隧道基底结构维修养护提供科学依据。

1 疲劳试验设计

1.1 隧道底部结构疲劳试验系统

隧道中心处仰拱二次衬砌所受力为多向应力,该结构属于有侧限弹性地基梁受弯结构,将底部混凝土结构视为脆性材料,在典型围岩、埋深、轴重条件下,施加静载及循环动载,进行高静载低动载条件下双侧限受弯疲劳试验,由此设计的室内疲劳试验系统如图1所示。试验箱体的长×宽×高为400 mm×300 mm×250 mm;在试件的前后左右采用侧压弹簧和数显式千斤顶提供约束力,以模拟隧底结构所处的侧限受力状态;试件底部设置弹簧以模拟基岩与仰拱相互作用;试件顶部采用MTS疲劳试验系统进行循环加载,以反映隧道底部结构高静载低动载的受力特征。

图1 疲劳试验系统

试件采用的混凝土材料的质量配合比见表1。由静力试验得到150 mm立方体试件的抗压强度为32.5 MPa,静弹性模量为21.7 GPa;疲劳试验采用100 mm×100 mm×300 mm的棱柱体试件,由无损检测得到棱柱体试件动弹性模量为31.8 GPa,动泊松比为0.23;试件弯拉强度试验表明,受拉区极限弯拉强度为2.5 MPa,破坏时对应峰值荷载为40.0 kN(均值)。

表1 混凝土材料质量配合比 kg·m-3

Ⅴ级围岩弹性抗力系数为193.5 MPa·m-1,试件底部采用27个均布式弹簧模拟,单个等效弹簧刚度为215 kN·m-1。

1.2 循环加载及试验工况

围岩压力为静载,无列车运行时围岩压力单独作用使结构产生静应力σmin,围岩压力对应于最小疲劳荷载Fmin;列车荷载为动载ΔF,使结构产生动应力Δσ;当列车通过时,围岩压力Fmin与列车荷载ΔF共同作用使结构产生最大应力σmax,对应荷载为最大疲劳荷载Fmax。

试件的疲劳寿命受最大拉应力σmax、动应力Δσ及材料弯拉极限强度ft等多个因素的影响,因此引入变量应力/荷载水平S,以同时反映应力及弯拉极限强度对疲劳寿命的影响,并减少疲劳寿命公式中参数的数量。最小应力/静载水平Smin、最大应力/荷载水平Smax、动应力/动载水平ΔS的定义如式(1)—式(3)所示。

(1)

(2)

(3)

式中:ft为弯拉极限强度;Ft为弯拉极限荷载。

试件受力特点如图2(a)所示,通过液压千斤顶施加侧向力,采用MTS疲劳试验机施加疲劳荷载,简化后的等幅正弦波疲劳荷载如图2(b)所示。

为研究动载、静载对隧道底部结构疲劳性能的影响,建立的试验工况见表2,其中动载工况下静载为恒定值27 kN,静载工况下动载为恒定值2.4 kN,各工况侧向力均为1.5 kN。

1.3 传感器布置

为测试应变和电导,在试件侧面(非加载面)布置应变片和压电陶瓷片,上、下侧应变片分别位于跨中断面顶部和底部,压电陶瓷片位于跨中断面中部。应变采用IMC动态应变仪记录,电导采用PV80阻抗分析仪采集。以试件中部突然断裂作为疲劳破坏的标志,同时以加载200万次为控制次数。若试件破坏则终止试验,记录疲劳破坏时的加载次数;若试件未破坏而加载超过200万次,则终止试验。传感器设置部位及试件破坏形态如图3所示。

图2 试件受力及疲劳荷载示意图

表2 试验工况

注:1—上侧应变片;2—下侧应变片;3—压电陶瓷片

2 疲劳试验结果

2.1 动载工况

动载工况下试件最大拉应变演化曲线如图4所示。由图可知:工况1(最大应力水平为0.65)时,试件在加载200万次后仍未产生破坏,此时最大拉应变呈现2阶段发展规律;工况2,3和4(最大应力水平≥0.70)时,最大拉应变呈现3阶段发展规律,其演化曲线呈“倒S型”;试件疲劳寿命会随着动载的增大而减小,试件疲劳破坏时最大拉应变为(282.1~295.8)×10-6。

图4 动载工况下最大拉应变演化曲线

为准确描述动载工况下疲劳试件应变演化的3阶段特征,构建统一的应变比演化曲线如图5所示,曲线拟合公式见式(4)。式中:εn/ε0为试件加载N次后的最大拉应变εn与初始最大拉应变ε0之比;循环比N/Nf为试件已加载次数N与试件疲劳破坏时的加载次数Nf之比;λ,α,β,ρ为拟合参数。各工况拟合参数及其相关系数的值见表3。

(4)

图5 动载工况下应变比演化曲线

表3 动载影响各工况拟合参数及其相关系数的值

由图5可知:3阶段试件的最大拉应变在第Ⅰ阶段增长较快,第Ⅰ阶段加载次数约为0.10Nf;第Ⅱ阶段最大拉应变呈缓慢线性增长,其加载次数约为(0.80~0.85)Nf;第Ⅲ阶段最大拉应变呈非线性增长,其加载次数约为(0.05~0.10)Nf。

2.2 静载工况

静载工况下试件最大拉应变演化曲线如图6所示。由图可知:工况5(最大应力水平为0.60)时,加载200万次后仍未产生破坏,此时最大拉应变呈2阶段发展;工况6—工况8(最大应力水平≥0.65)时,最大拉应变呈3阶段发展;试件的疲劳寿命随着静载的增大而减小,试件疲劳破坏时的最大拉应变为(265.6~299.3)×10-6。

图6 静载工况下最大拉应变演化曲线

为准确描述静载工况下疲劳试件应变演化的3阶段特征,构建统一的应变比演化曲线如图7所示,曲线拟合公式见式(5),各工况拟合参数及其相关系数的值见表4。

图7 静载工况下应变比演化曲线

表4 静载影响各工况拟合参数及其相关系数的值

由图7可知:静载工况3阶段试件,其最大拉应变在第Ⅰ阶段增长较快,第Ⅰ阶段加载次数约为0.1Nf;第Ⅱ阶段最大拉应变呈缓慢线性增长,其加载次数约为0.8Nf;第Ⅲ阶段最大拉应变呈非线性加速增长,其加载次数约为0.1Nf。

2.3 2种型式试件的疲劳演化特征对比

选取工况5和工况7的应变及电导数据,对比分析2阶段和3阶段这2种破坏型式试件的最大拉应变增量、幅值与增速的疲劳演化特征。

2.3.1 最大拉应变增量

加载过程中维持荷载不变,随着循环比的增加,试件的最大拉应变在不断增大,表明试件内部的裂纹在不断地扩展,其疲劳损伤在不断地累积。最大拉应变增量的提高表明试件产生了不可恢复的内部损伤。定义最大拉应变增量为

(5)

工况5试件及工况7试件的最大拉应变增量随循环比的演化关系如图8所示。由图可知:工况5试件的最大拉应变增量呈2阶段发展,第Ⅰ阶段最大拉应变增量增长迅速,第Ⅱ阶段逐渐趋于平缓,以N/Nf=0.1为两阶段的分界点,此时最大拉应变增量约为30×10-6;工况7试件的最大拉应变增量呈3阶段发展,第Ⅰ阶段及第Ⅲ阶段最大拉应变增量增速较快,第Ⅱ阶段增长平缓,第Ⅰ与第Ⅱ阶段分界点N/Nf=0.1处的最大拉应变增量约为42×10-6,第Ⅱ与第Ⅲ阶段分界点N/Nf=0.9的最大拉应变增量约为120×10-6。

图8 最大拉应变增量演化

2.3.2 最大拉应变幅值

荷载不变,试件的最大拉应变幅值也会随循环比的增加(加载次数增大即循环比增大)而增大。定义最大拉应变幅值为

(6)

试件5及试件7的最大拉应变幅值随循环比的演化关系如图9所示。由图可知:工况5试件最大拉应变幅值随着循环比增加无显著增大,加载过程中最大拉应变幅值为(12~14)×10-6;工况7试件的最大拉应变幅值随循环比增加而增大,呈3阶段发展,最大拉应变幅值为(30~63)×10-6。

图9 最大拉应变幅值演化

2.3.3 最大拉应变增长速度

定义最大拉应变增长速度为

(7)

工况5试件及工况7试件的最大拉应变增长速度随循环比的演化关系如图10所示。由图可知:工况5试件的最大拉应变增长速度非常小,趋近于0,表明在整个加载过程中最大拉应变始终稳定;工况7试件的最大拉应变增长速度呈3阶段发展规律,第Ⅰ阶段试件的最大拉应变增速较大,随后逐渐减小,并在第Ⅱ阶段(N/Nf∈(0.1,0.9))趋于定值,当N/Nf≥0.9,进入第Ⅲ阶段后试件的最大拉应变增长速度迅速增大直至破坏。

图10 最大拉应变增长速度演化

3 隧道底部结构疲劳性能及累积损伤

3.1 疲劳寿命

试验所得动、静载工况下试件疲劳寿命见表5。采用多元线性函数对表5中的数据进行拟合,得到试件在高静载低动载环境下疲劳寿命N与最大应力水平Smax及动应力水平ΔS之间的关系见式(8),相关系数R=0.92。当lgN=2时,表示试件所能承受循环加载次数为100万次。本试验中隧道仰拱结构试件的疲劳寿命远大于4点弯折试件的疲劳寿命[17]。

lgN=-3.83Smax-13.57ΔS+5.68

0.60≤Smax≤0.80

(8)

表5 试件疲劳寿命

3.2 基于应变的非线性疲劳累积损伤

最大拉应变随时间而产生的增量反映了混凝土内部损伤的演化。基于最大拉应变定义疲劳累积损伤D,即

(9)

图11 基于应变的疲劳累积损伤演化

3阶段试件基于应变的疲劳累积损伤演化拟合公式如式(10),各工况拟合参数及其相关系数的值见表6;2阶段试件基于应变的疲劳累积损伤演化拟合公式如式(11),各工况拟合参数及其相关系数的值见表7。

(10)

(11)

表6 3阶段试件基于应变的损伤演化各工况拟合参数及其相关系数的值

工况编号参数值αβ相关系数2-0.120.080.953-0.100.050.924-0.110.090.9660.02-0.160.977-0.120.080.958-0.190.190.83

表7 2阶段试件基于应变的损伤演化各工况拟合参数及其相关系数的值

工况编号参数值abc相关系数10.07-0.571.060.9150.37-0.110.020.95

3.3 基于电导的非线性疲劳累积损伤

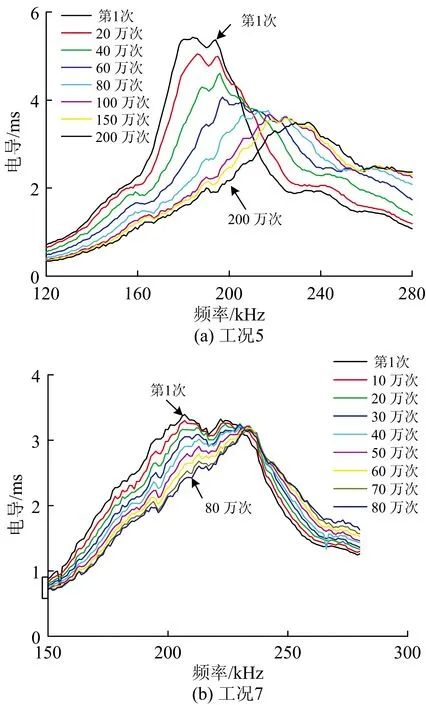

压电陶瓷具有正逆压电效应和机电耦合特性,结构损伤会引起压电陶瓷的电导产生变化,为此测试压电陶瓷电导的变化以表征试件在疲劳加载中的损伤演化规律。测试所得工况5试件的敏感频段为120~280 kHz,工况7试件的敏感频段为150~280 kHz,2种型式试件的电导演化曲线如图12所示。由图可知:随着荷载循环次数的增加,电导曲线的峰值逐渐减小,谐振频率逐渐增大,试件损伤在不断加大。

图12 电导演化曲线

由测点3布置的压电传感器测得不同加载次数时试件的电导纳数据,并取其电导数据由式(12)计算结构在不同循环次数下的疲劳累积损伤[18]。

(12)

式中:DRMS为试件累积损伤;Gm,0为初始状态下频率点m的电导基准值;Gm,i为不同损伤状态下频率点m的电导值。

基于式(12)所得到的疲劳累积损伤值大于1,经归一化处理后,得到各工况试件疲劳累积损伤演化曲线如图13所示。由图可知: 2阶段试件的损伤随循环比增大而趋于平稳;3阶段试件的损伤在第Ⅰ、第Ⅲ阶段增长较快,N/Nf=0.1为第Ⅰ与Ⅱ阶段的分界点,N/Nf=0.9为第Ⅱ与Ⅲ阶段的分界点。

图13 基于电导特性的疲劳累积损伤演化曲线

基于电导的3阶段试件疲劳累积损伤演化拟合公式见式(10),各工况拟合参数及其相关系数的值见表8; 基于电导的2阶段试件疲劳累积损伤演化拟合公式见式(11),各工况拟合参数及其相关系数的值见表9。

表8 基于电导的3阶段试件损伤演化各工况拟合参数及其相关系数的值

工况编号参数值αβ相关系数2-0.140.060.953-0.130.040.944-0.140.060.976-0.140.060.957-0.120.040.938-0.180.090.96

表9 基于电导的2阶段试件损伤演化各工况拟合参数及其相关系数的值

工况编号参数值abc相关系数10.36-0.02-0.050.9750.36-0.020.050.95

4 结 论

(1)当应力水平不大于0.6时,200万次循环加载试件不会产生疲劳破坏,试件最大拉应变呈现2阶段发展规律;当应力水平超过0.7时,试件最大拉应变呈“倒S”型3阶段发展规律,并通过拟合得到了3阶段试件最大拉应变的演化公式。

(2) 2种类型试件的应变演化存在显著差异,2阶段试件的最大拉应变及其增量在第Ⅰ阶段增长较快,第Ⅱ阶段趋于稳定,其最大拉应变幅值、增速始终保持恒定;3阶段试件最大拉应变及其增量、幅值、增速在第Ⅰ、第Ⅲ阶段增长较快,在第Ⅱ阶段呈缓慢线性增长。

(3)试件的疲劳寿命随静载、动载的增大而减小;采用多元线性函数对试验数据进行拟合,得到了高静载低动载试件的双参数疲劳寿命(S—N)计算公式;同时根据应变、电导的时变特性,分别构建了2阶段及3阶段试件的非线性疲劳累积损伤演化曲线及公式。