铜渣活化试验研究

朱茂兰, 王俊娥, 陈 杭, 傅皓柯, 高浩菡, 胡文义, 胡志彪

(1.龙岩学院, 福建 龙岩 364012; 2.厦门紫金矿冶技术有限公司, 福建 厦门 361101)

0 引言

火法冶炼是生产阴极铜最主要的方法,铜渣是火法炼铜时产生的废渣,其排放量大约为金属铜产量的2~3倍。我国每年产出铜冶炼渣2 000多万吨,这些铜渣具有粒度细、类型多、成分复杂等特点[1],而且资源化利用率较低,基本是以堆放形式保存,至今累计以亿吨计。铜渣长期弃置占用土地,对水质和环境造成严重影响,开发铜渣高效资源化利用势在必行。

目前,铜渣的综合利用主要包括两个方面。一方面是对铜渣中有价金属的提取,主要为元素铜和铁的回收:浮选法是从铜渣中回收铜最主流的方法[2-5];从铜渣中回收铁的方法有氧化法和还原法两种,且还原法优于氧化法,日渐成为实现铜渣中铁元素高效回收的主要手段。另一方面是直接以铜尾渣为原料,利用其物理和化学性质,应用于建筑行业或其他相关行业。但是铜渣在应用过程中存在附加值低、用量少、运输成本高、受地域限制等诸多问题,尤其铜渣中铁含量过高,限制了其在水泥建材中的添加量,且含铁40%左右的铜渣直接用于水泥建材,本身就是对铁资源的极大浪费[6]。

为解决冶金尾渣的堆存问题,许多学者利用冶金渣制备新型胶凝材料,应用于矿山的胶结填充。但是,铜渣中铁含量过高,钙含量过低,水化活性很低[7],极大限制了它在新型胶凝材料中的应用。国内外对铜渣的活化研究较少,埃及J. R. Bragano等[8]用Ca(OH)2、K2SO4等激发铜矿渣,但活性未能提高;苏联玛特维因科[9]、潘伟才[10]在铜渣中添加CaO、Al2O3等组分活化铜渣,结果表明增钙可提高熔体活性,可活化铜渣。

将铜渣作为二次资源制备新型胶凝材料应用于矿山充填,不仅可以实现资源回收利用,降低充填成本,还可以减小铜尾渣造成的二次环境污染。本文提出还原提铁- 铜渣活化耦合工艺,利用铜渣提铁过程协同活化铜渣,研究熔融还原条件对铜渣活化性能的影响,探索最佳的铜渣活化工艺条件。

1 试验

1.1 试验方法和流程

1.1.1 试验方法

取一定量的铜渣与一定质量比的还原剂进行混匀,混匀后加入刚玉坩埚中,以5 ℃/min的加热速度提升炉温至1 350 ℃,保温一定时间后,降温至850 ℃时开炉门冷却,冷却至室温后取出;将坩埚中的熔融冷凝体取出,通过颚式破碎机破碎,球磨机磨细至-0.074 mm85%;取适量细磨后的产物通过弱磁选;将磁选后所得活化铜渣加入碱性激发剂和水,搅拌均匀至泥浆状装入模具中,于25 ℃的烘干箱中养护7 d后,测量试样的抗压强度。

1.1.2 试验原理

本试验采用炭粉作为还原剂,CaO作为造渣剂,对铜渣进行高温还原并协同活化铜渣,磁选回收铁后,再以碱性激发剂激发活化,获得胶凝材料。含铁相直接还原的主要反应见式(1)~(4)。

2Fe2O3+3C=4Fe+3CO2

(1)

Fe3O4+2C=3Fe+2CO2

(2)

Fe2SiO4+2C=2Fe+SiO2+2CO

(3)

Fe2SiO4+CaO+2C=CaSiO3+2Fe+2CO

(4)

炭粉作还原剂直接将铜浮选尾渣中的氧化铁相和铁橄榄石相还原;CaO作造渣剂,提高系统碱度,降低熔渣黏度,促进铁橄榄石相还原,达到铜渣活化目的。

本试验目的是考察熔融还原过程对活化铜渣性能的影响,因此,碱性激发剂添加量借鉴现有成熟配比经验:铜渣中硅摩尔量与激发剂中硅摩尔量相等,氢氧化钠的用量为硅酸钠的一半,硫酸钙加入量为5%。若铜渣中氧化硅含量为27.53%,取30 g铜渣,则碱性激发剂的加入量计算见式(5)~(8)。

n(Na2SiO3中的Si)=n(SiO2中的Si)=m/M=30×27.53%/60.08=0.137 mol

(5)

m(Na2SiO3·9H2O)=n×M=0.137×284.20=38.94 g≈39 g

(6)

m(NaOH)=0.5 m(Na2SiO3)=0.5×39=19.5 g

(7)

m(CaSO4)=5%×30=1.5 g

(8)

磁选后的活化铜渣通过WD- XRF得到SiO2的含量,并以此计算需要加入的碱性激发剂的量。

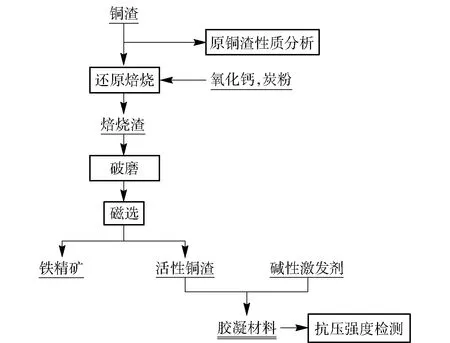

1.1.3 工艺流程

试验工艺流程见图1。

图1 熔融还原- 磁选活化铜渣工艺流程

1.2 仪器和试剂

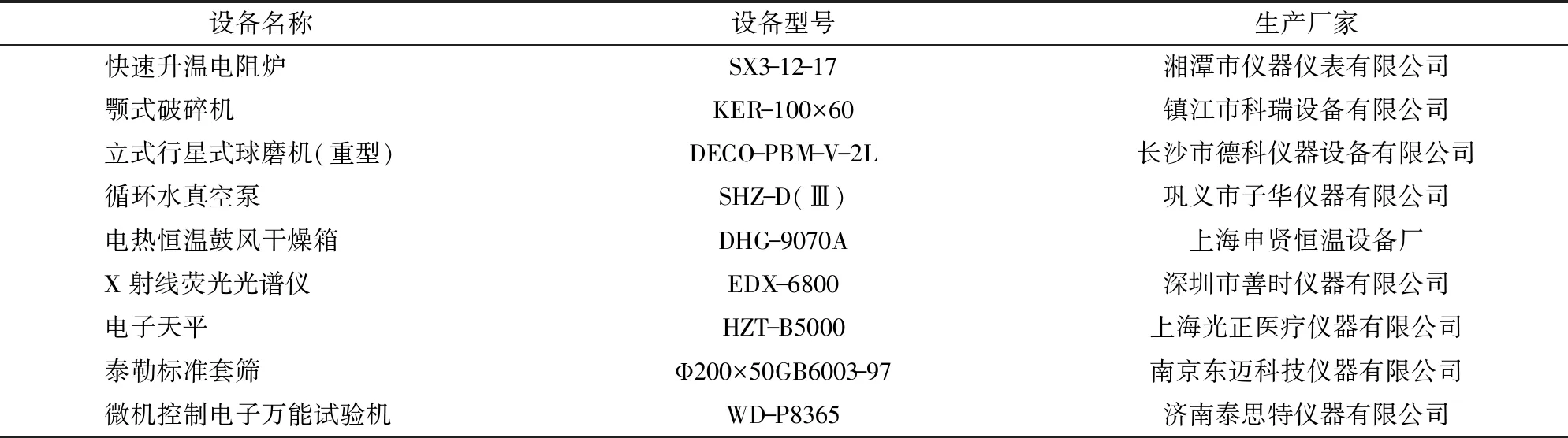

1.2.1 试验设备

试验用的主要仪器包括:快速升温电阻炉,颚式破碎机,球磨机,循环水真空泵,电热恒温鼓风干燥箱,泰勒筛,电子天平,X射线荧光光谱仪,微机控制电子万能试验机。试验主要耗材为刚玉坩埚。试验用仪器的型号和生产厂家见表1。

表1 试验所用设备

1.2.2 试验原料和主要试剂

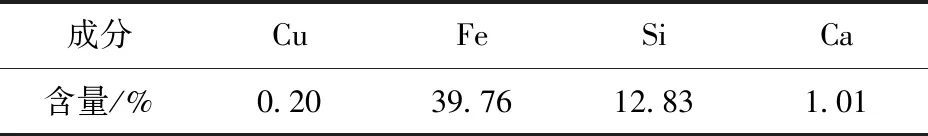

试验原料为铜渣,取自福建某铜冶炼企业浮选厂,主要成分及含量见表2。

表2 铜渣成分及含量

由表2可知,本试验原料主要成分Fe含量为39.76%,Si含量为12.83%,Cu和Ca的含量较少,分别为0.2%和1.01%。

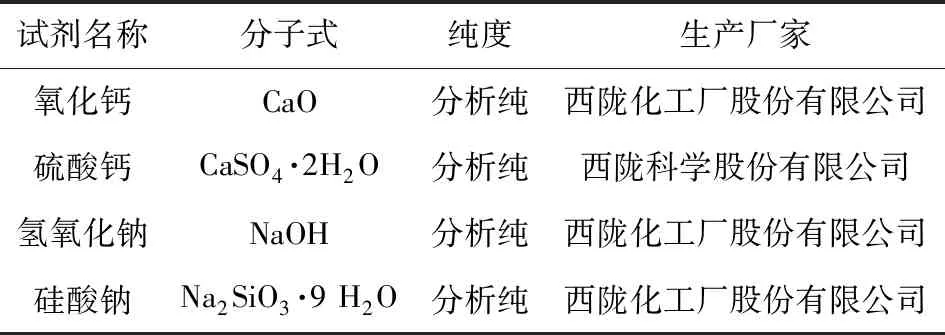

试验用还原剂为炭粉(褐煤),试剂为氧化钙、硫酸钙、氢氧化钠和硅酸钠,详见表3。

表3 试验所用试剂

2 结果与讨论

2.1 空白样设置

称取30 g铜渣,不经还原熔炼直接加入碱性激发剂和水混合,搅拌至泥浆状填入模具,于25 ℃的烘箱中养护7 d,试块抗压强度为0.59 MPa。

2.2 炭粉添加量对铜渣水化活性的影响

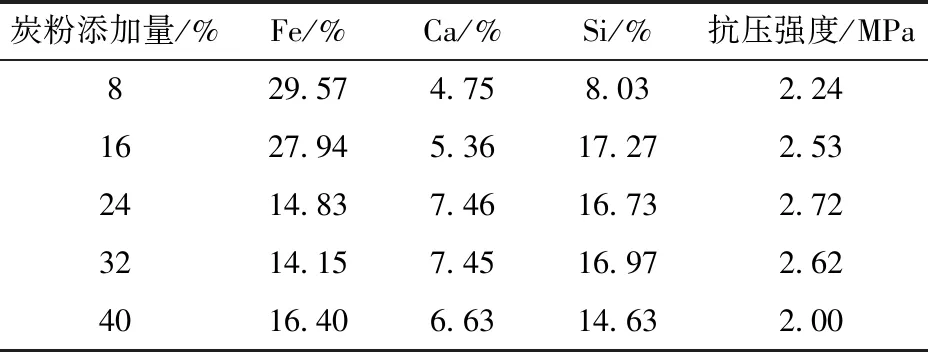

根据处理工艺流程,取铜浮选尾渣150 g,氧化钙用量为铜渣质量的10%,炭粉用量分别取铜浮选尾渣质量的8%、16%、24%、32%和40%,在焙烧温度T=1 350 ℃,焙烧75 min后,取焙烧后的铜渣进行磨矿和磁选,对磁选后活化铜渣进行成分分析,并加入碱性激发剂制样、养护。活化铜渣成分及试块抗压强度见表4。

表4 试样的化学组成及抗压强度

由表4可知,随着炭粉添加量的增加,渣中铁含量呈逐渐降低趋势,钙和硅含量呈逐渐上升趋势,说明随着炭粉添加量增加,渣中铁相还原程度逐渐增大,磁选后所剩铜渣量相应变少,钙和硅的含量相应逐渐增加。当添加量为32%时,渣中铁含量最少,再增大炭粉量,随着还原反应进行,渣系中游离SiO2增多,渣黏度增大,夹带损失的铁增多,使得渣中铁含量略升高,钙和硅含量略有降低。

将表4中试样的抗压强度与炭粉加入量的关系以折线图的形式呈现,见图2。

图2 炭加入量对铜渣活性的影响

由图2可知,随着炭粉加入量的增加,抗压强度呈先增大后降低的趋势。在炭粉添加量为24%时,抗压强度达峰值为2.72 MPa,说明此时铜渣活性最强;再增大炭粉用量,渣中Ca、Fe、Si配比发生变化,铜渣活性下降。因此,选择合适的炭粉添加量为24%。

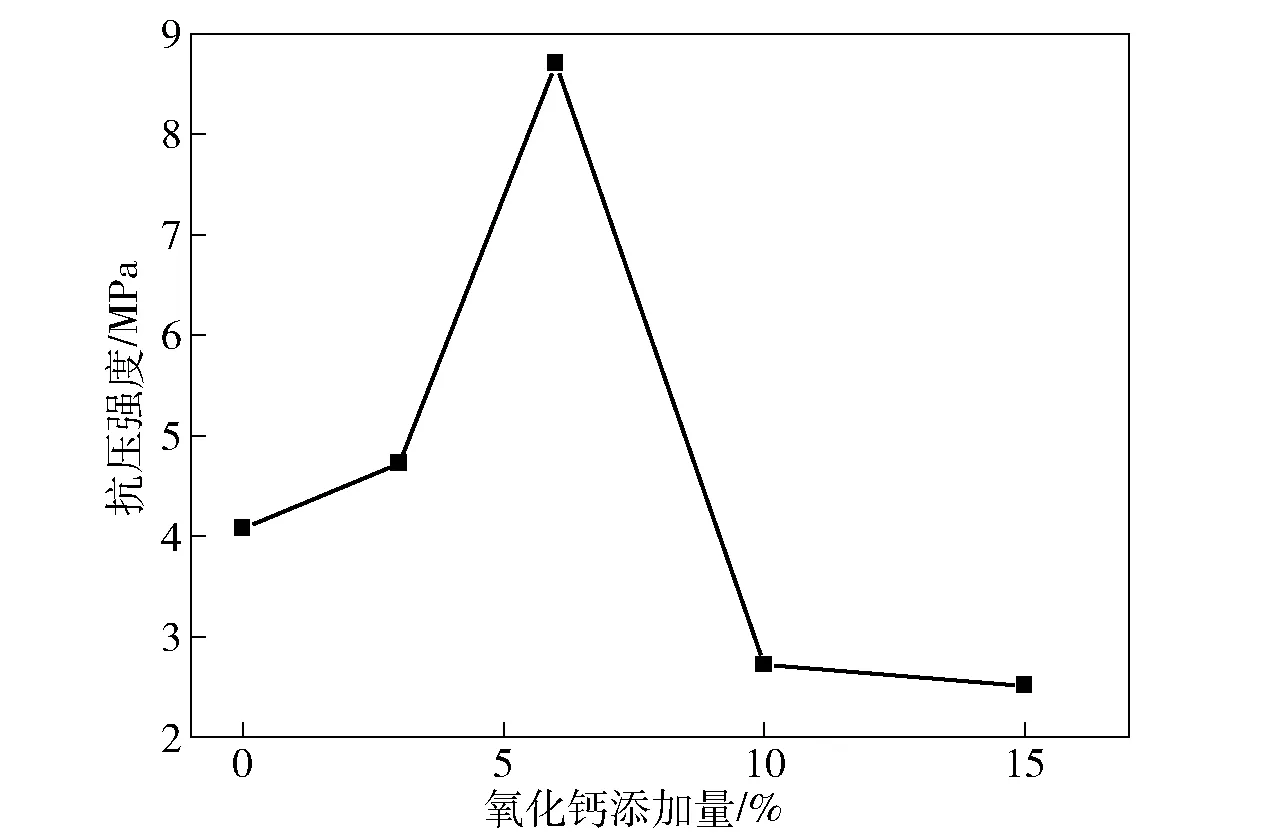

2.3 氧化钙添加量对铜渣水化活性的影响

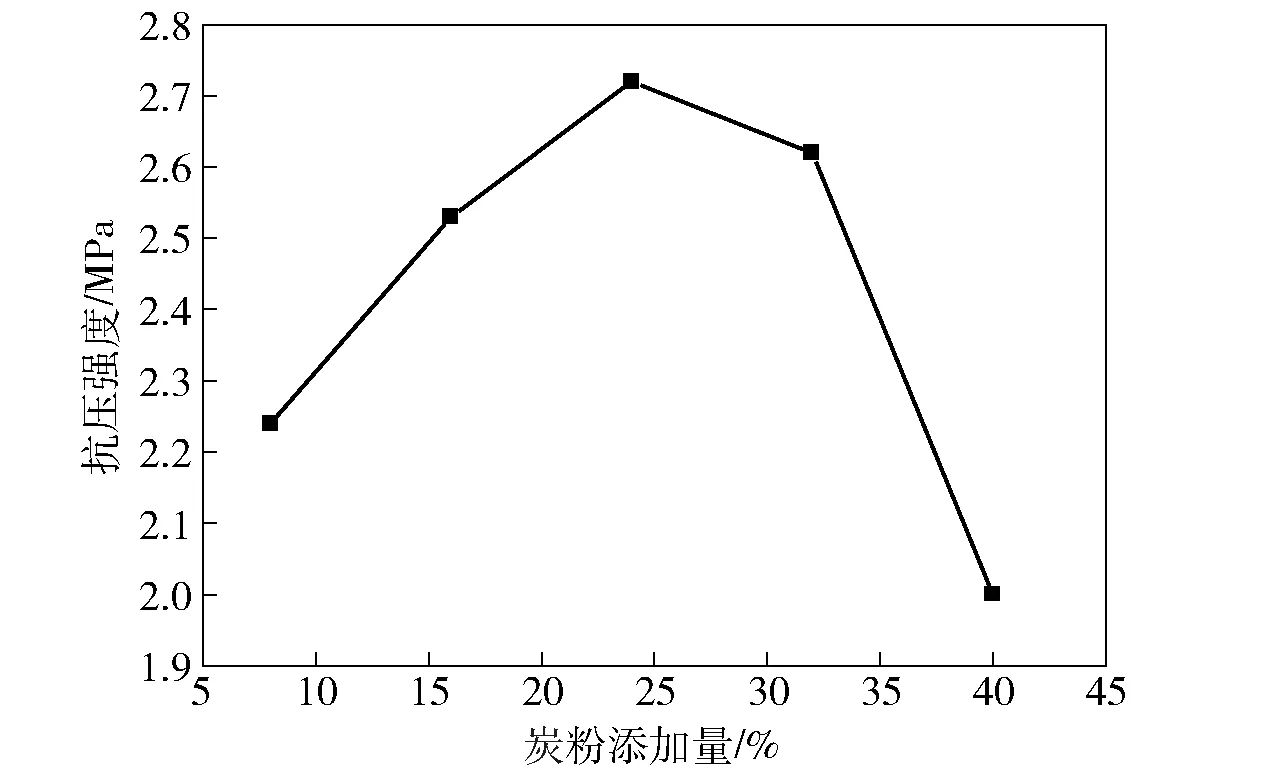

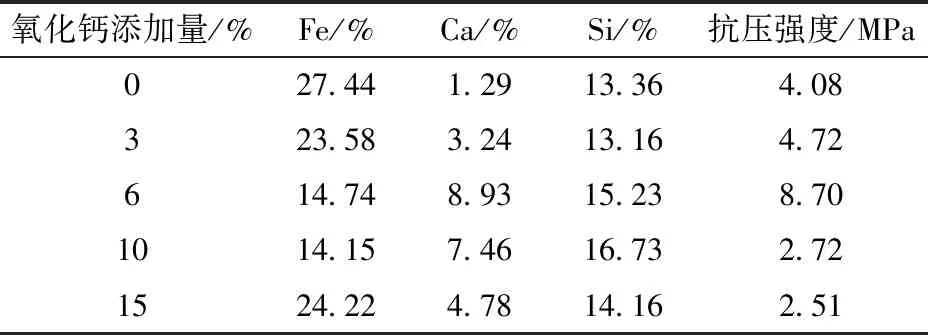

根据处理工艺流程,取铜渣150 g,炭粉添加量为铜渣质量的24%,氧化钙用量分别取铜渣质量的0%、3%、6%、10%、15%,焙烧温度T=1 350 ℃,焙烧时间75 min。取焙烧后的铜渣进行磨矿和磁选,对磁选后活化铜渣进行成分分析,并加入碱性激发剂进行制样、养护。活化铜渣成分及试块抗压强度见表5。

表5 试样的化学组成及抗压强度

由表5可知,随着氧化钙用量的增加,渣中铁含量呈先下降后上升的趋势,钙和硅含量呈先上升后下降的趋势。当氧化钙添加量为6%时,渣中钙含量最高,说明此时铁还原- 磁选效果最好。

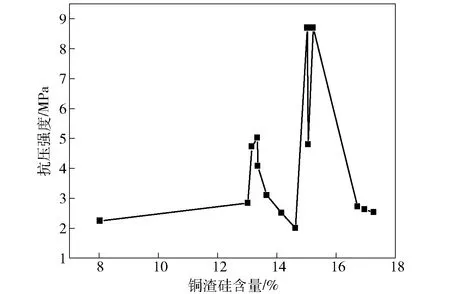

将表5中试样的抗压强度随氧化钙加入量的关系以折线图的形式呈现,见图3。

图3 氧化钙加入量对铜渣活性的影响

由图3可知,随着氧化钙加入量的增加,抗压强度呈现一个先增至峰值后逐渐下降的趋势。当氧化钙加入量为6%时抗压强度最大,其值为8.70 MPa,说明此时铜渣活性最强;再增大氧化钙用量,渣中钙含量降低,且Ca、Fe、Si配比发生变化,铜渣活性下降。因此,选择合适的氧化钙添加量为6%。

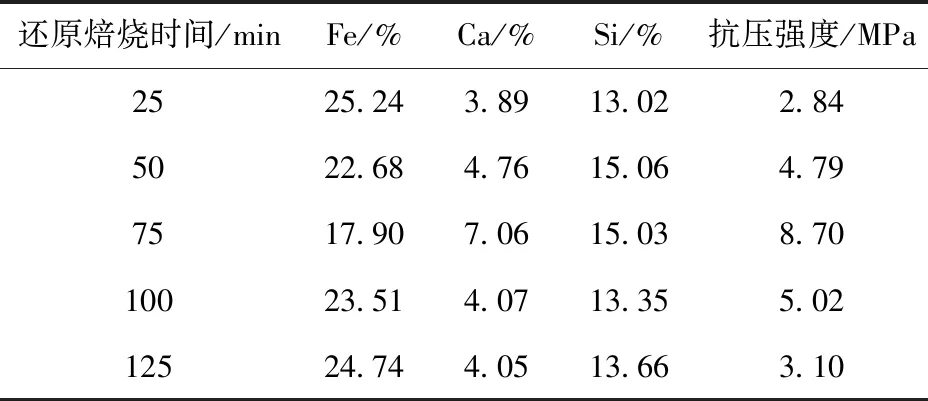

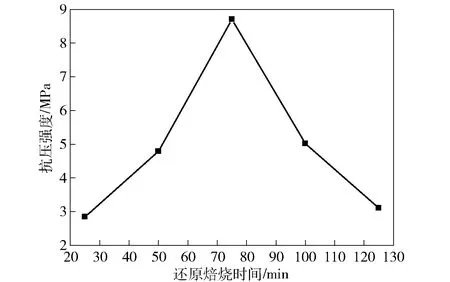

2.4 还原焙烧时间对铜渣活性的影响

根据处理工艺流程,取铜渣150 g,炭粉添加量为铜渣质量的24%,氧化钙添加量为铜渣质量的6%,焙烧温度T=1 350 ℃,焙烧时间分别取25 min、50 min、75 min、100 min、125 min。取焙烧后的铜渣进行磨矿和磁选,对磁选后活化铜渣进行成分分析,并加入碱性激发剂进行制样、养护。活化铜渣成分及试块抗压强度见表6。

表6 试样的化学组成及抗压强度

由表6可知,还原焙烧时间的变化对铜渣还原效果产生显著影响,随着时间延长,渣中铁含量先降低后上升,钙和硅的含量先上升后下降。当还原焙烧时间为75 min时,渣中钙含量最高,说明此时铁还原- 磁选效果最好。

将表6中试样的抗压强度随还原焙烧时间的关系以折线图形式呈现,见图4。

图4 还原焙烧时间对铜渣水化活性的影响

由图4可知,随着还原焙烧时间的增加,抗压强度呈现逐渐增至最大值后开始下降的一个趋势。当还原焙烧时间为75 min时,抗压强度最大其值为8.70 MPa,说明此时铜渣活性最强;再增大还原焙烧时间,渣中钙含量降低,且Ca、Fe、Si配比发生变化,铜渣活性下降。因此,选择合适的还原焙烧时间为75 min。

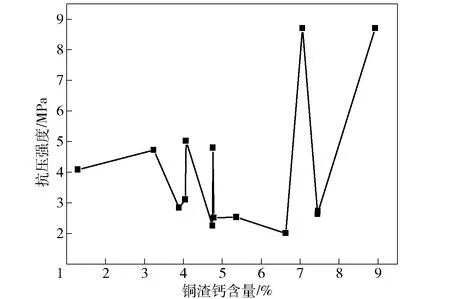

2.5 铁、钙、硅含量对铜渣活性的影响

由上述试验可知,经还原熔炼- 磁选所得的铜渣水化活性(抗压强度)比未经还原除铁的铜渣强,且铜渣活化性能受还原熔炼条件影响较大,还原熔炼条件试验结果表明:经过还原熔炼,铜渣中铁和钙的含量发生变化,且其中Fe、Ca、Si配比改变,进而影响了铜渣的水化活性。为了进一步明晰铜渣中主要成分Ca、Fe、Si对水化活性的影响,特将表4、表5、表6中的抗压强度与经过熔融还原后铜渣中Fe、Ca、Si含量的对应关系以折线图形式呈现,见图5~图7。

图5 铁含量对铜渣活性的影响

图6 钙含量对铜渣活性的影响

图7 硅含量对铜渣活化的影响

由图5可知,随着铜渣中铁含量的增加,抗压强度整体呈下降的趋势,铜渣中铁含量在14%~20%区间内铜渣的活性比较好;由图6可知,随着铜渣中钙含量的增加,抗压强度整体呈现增加的趋势,铜渣中钙含量在7%~9%区间内铜渣的活性比较好;由图7可知,随着铜渣中硅含量的增加,抗压强度呈先上升后下降的趋势,铜渣中硅含量在15%~16%区间内铜渣的活性比较好。

3 结论

1)采用熔融还原的方法活化铜渣是可行的,经还原熔炼- 磁选所得的铜渣水化活性(抗压强度)比未经还原除铁的铜渣强,且铜渣活化性能受还原熔炼条件影响较大,经炭粉还原- 氧化钙调整渣型- 磁选除铁后,铜渣成分发生变化,且其中Fe、Ca、Si配比改变,进而影响了铜渣的水化活性。

2)试验结果表明:活化铜渣最优熔融还原条件为T=1 350 ℃,炭粉添加量为铜渣质量的24%,氧化钙添加量为铜渣质量的6%,还原焙烧时间75 min,经磁选除铁和碱性激发后,试块抗压强度最大可达8.7 MPa。

3)铜渣水化活性受铁、钙、硅含量影响较大,铁含量14%~20%,钙含量7%~9%,硅含量15%~16%时,铜渣活性最强。