润滑剂黏度对电工硅钢精密剪切加工影响*

(广东工业大学机电工程学院 广东广州 510006)

电工硅钢作为重要的金属功能材料,在电力、电子和军事工业中广泛应用[1]。电工硅钢板常采用剪切和冲裁等方式进行加工,加工断面质量会影响金属制品的精度和磁性能[2]。

研究表明,减少刀具与板材的摩擦可以提高金属板材加工的质量[3-4]。喷涂油润滑作为减少摩擦的方式之一,相比于使用涂层刀具、微织构等减摩方式是最经济和使用最广泛的方法。合适的润滑剂是影响润滑效果的重要因素。润滑剂黏度是润滑剂重要的评判指标之一,有学者研究了润滑剂黏度对金属加工质量的影响。如SYAHRULLAIL等[5-6]在A1100铝板挤压工艺中使用黏度较低的棕榈油后发现加工过程中挤压载荷减小,当润滑剂黏度越高时,挤出力越低但工件表面越粗糙。对于冲裁,李志江等[7]通过实验研究发现冲裁过程中机油和丁黄蜡的混合润滑,使得硅钢在冲裁时冲裁次数明显提升而毛刺高度不增加。FU等[8]对比微小零件冲裁过程中机油和润滑脂对零件加工硬化的影响,发现使用黏度较低的机油时工件加工硬化小。杜迎慧和张凯娟[9]利用仿真揭示了润滑剂的黏度影响着材料的摩檫学特性的机制,但并未在实验上进行验证。目前,对不同黏度的润滑剂对金属板材的冲裁加工质量影响的系统研究较少。

剪切与冲裁工艺相似,但冲裁是沿封闭轮廓线将材料分离而剪切是沿开放的轮廓线将材料分离,另外刀具切入方式、板材约束形式等也都存在差异,冲裁加工的研究结果不适合直接应用于剪切加工。本文作者采用不同黏度的润滑剂,实验研究了电工硅钢剪切过程中的断面形貌特征、剪切力,探讨润滑黏度对板材剪切质量的影响,为进一步认识剪切加工机制、优化剪切工艺参数提供了依据。

1 实验方法

1.1 剪切加工原理

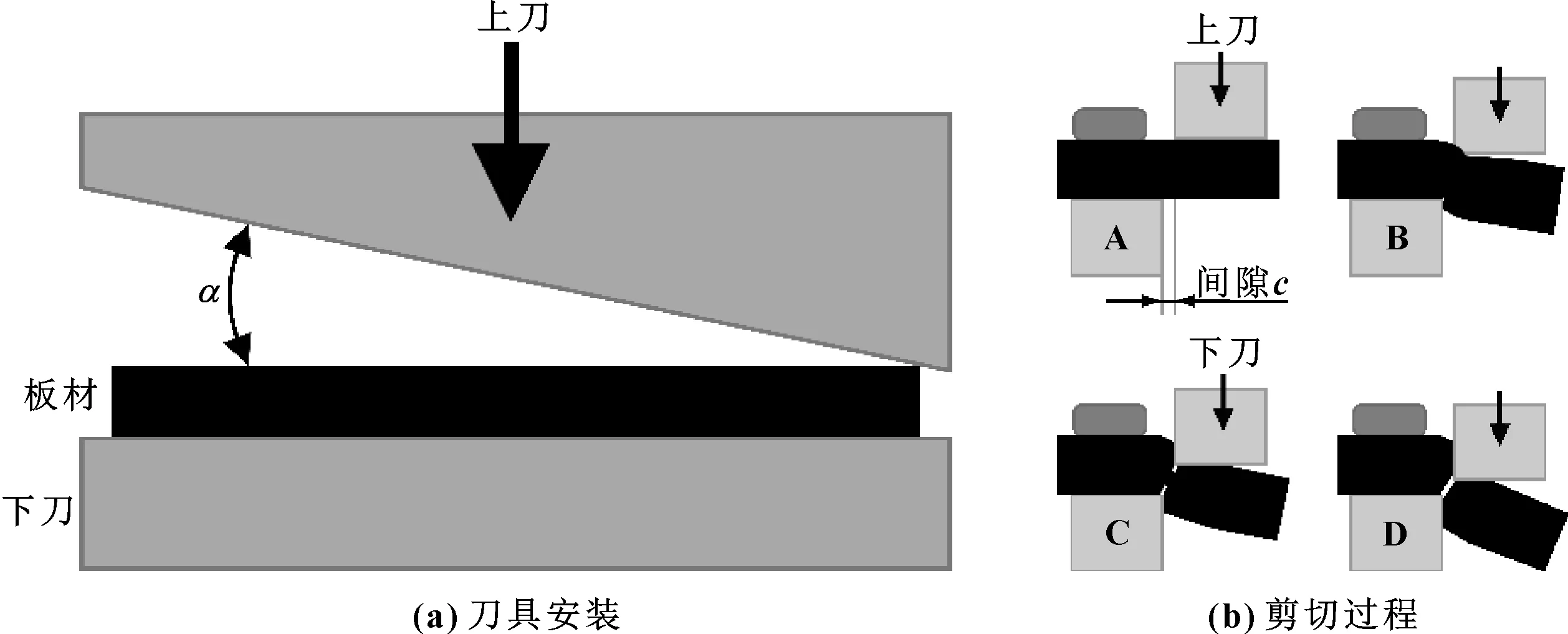

电工硅钢剪切加工原理如图1所示。两把直刀分别置于上下刀架,下刀水平固定在机床上,上刀相对下刀倾斜α角安置(如图1(a)所示),上下刀之间保持一定的侧向间隙c,通过上刀的快速运动来完成剪切加工。板材在剪切过程中依次经历弹性变形、弹塑性变形、塑性变形、裂纹产生及扩展、断裂等状态,剪切过程如图1(b)所示。

图1 剪切加工原理

1.2 实验材料和方法

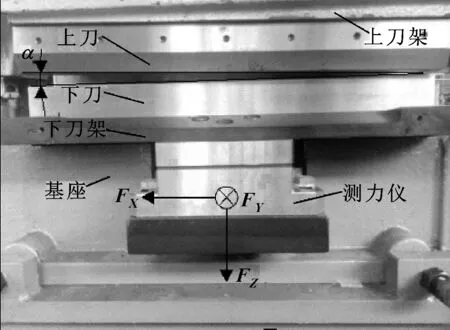

剪切加工材料为厚度0.5 mm、宽度60 mm的无取向硅钢。剪切装置为KYDJ-400型单头精密数控剪床(如图2所示)且剪切间隙相同,分别在润滑剂(二甲基硅油)黏度为5.05×10-3、1.01×10-2、5.05×10-2、1.01×10-1、5.05×10-1、1.01 Pa·s和干切(不添加润滑剂)下进行2.8、28、280 mm/s 3种剪切速度下的剪切加工实验,从而研究单因素条件下润滑剂黏度对剪切质量的影响规律以及不同剪切速度下的影响趋势。其中剪切间隙为经验最优值[10],剪切速度为设备默认值。更换润滑条件时,用乙醇溶液、丙酮将剪切刀具彻底清洗干净,防止残留润滑剂对后续实验产生影响。为研究不同润滑条件下剪切力的差异,利用Kistler三向测力仪测量了剪切过程中的三向力,力的方向如图2所示,其中Fx是平行刀具方向的力,Fy是垂直于刀具侧面的正压力,Fz是垂直于板材面的剪切力。

图2 剪切加工装置

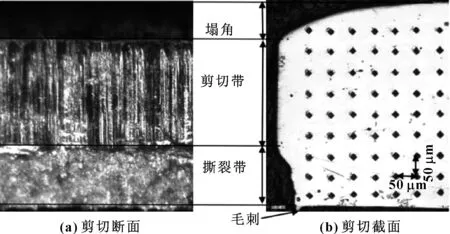

电工硅钢的剪切断面形貌图如图3所示,按照剪切方向从上到下有塌角、剪切带、断裂带、毛刺等特征,根据各特征高度来评估剪切断面质量。采用线切割机垂直于剪切断面(见图3(a))切割制成截面试样(见图3(b)),镶嵌、研磨抛光后进行形貌观察和检测。利用Keyence VHX600超景深显微镜观察剪切试样的断面和截面形貌,测量并记录各特征带的高度。用HVA-1000维氏显微硬度计测试剪切截面硬度以评估加工硬化情况,测试力为1 N,保压时间为10 s,测量点间距及离轮廓边缘距离均为50 μm,测试点如图3(b)所示。测量结果均取5次测量的平均值。

图3 剪切断面形貌特征示意图

2 实验结果及分析

2.1 润滑剂黏度对剪切断面形貌的影响

剪切断面形貌特征直接反映了剪切质量的好坏,当剪切断面中剪切带大、毛刺、断裂带和塌角均较小时认为剪切质量好[11]。文中重点针对塌角、剪切带高度来评价剪切质量。

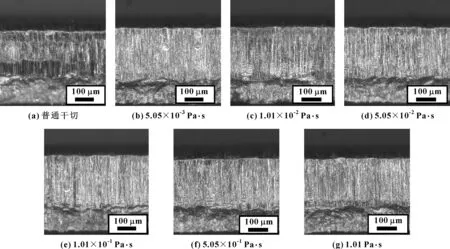

图4所示为剪切速度为280 mm/s时不同润滑剂黏度下的剪切断面形貌。可看出,不同润滑剂黏度下的剪切断面都有明显的剪切带和断裂带,且剪切带与断裂带之间有明显的分界。随着润滑条件的改变,剪切带和断裂带出现明显的差异。干切时剪切带上出现明显的划痕,剪切带较为粗糙,与断裂带交界处毛糙。润滑剂的添加使得截面质量得到明显改善,塌角变小、剪切带变得平直。润滑剂黏度较低时,剪切带比较平整,与断裂带交界面较为平滑,表现为较好的断面质量。润滑剂黏度较高时,剪切带与断裂带交界处较为毛糙。润滑条件下,随着润滑剂黏度的增加,剪切带高度减小,润滑剂黏度为5.05×10-3Pa·s条件下剪切带高度最大,干切时的剪切带高度最小。图5所示为图4所示剪切断面的截面形貌。由图5可以发现,在干切和润滑剂黏度较大条件下材料断裂带撕裂较为明显。

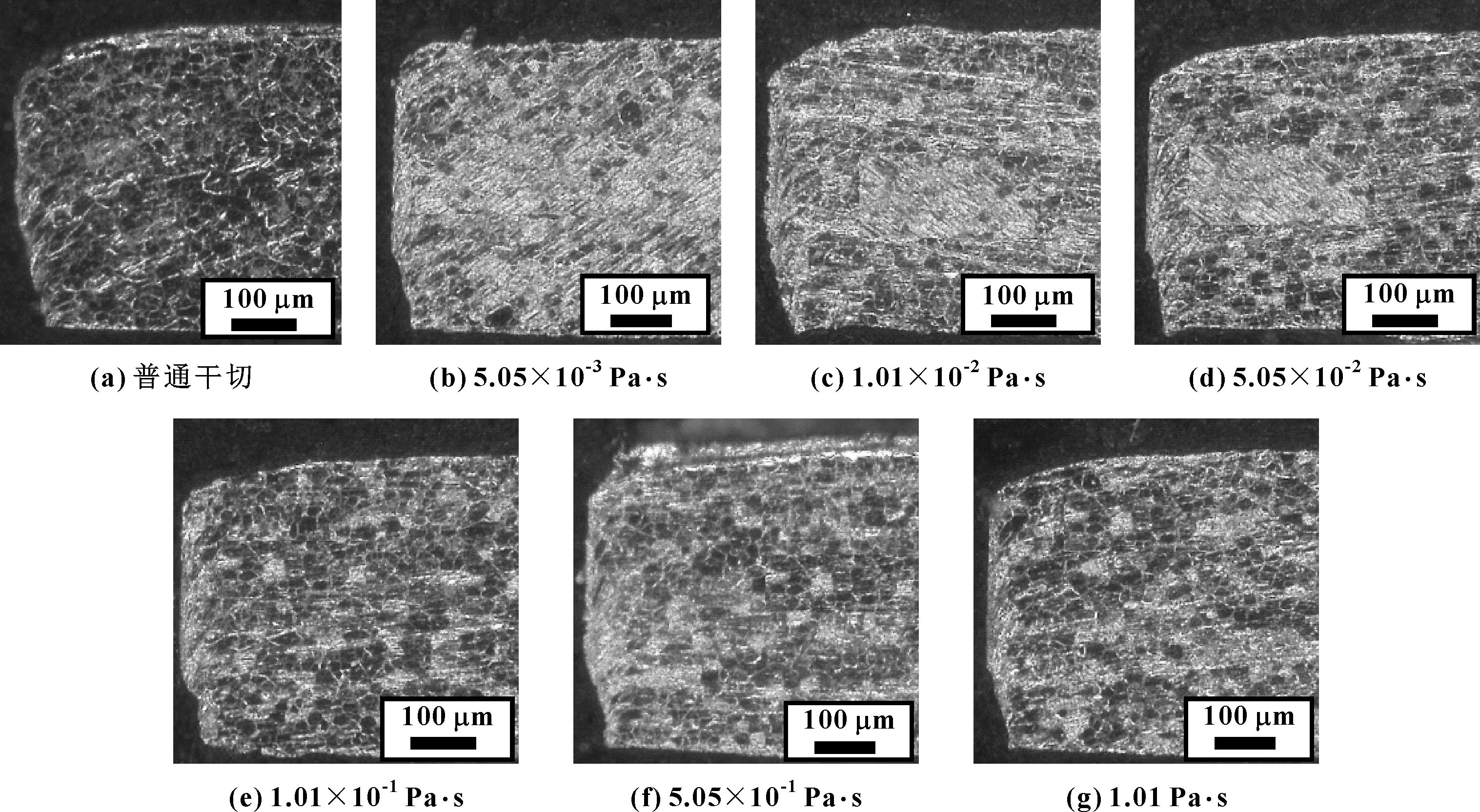

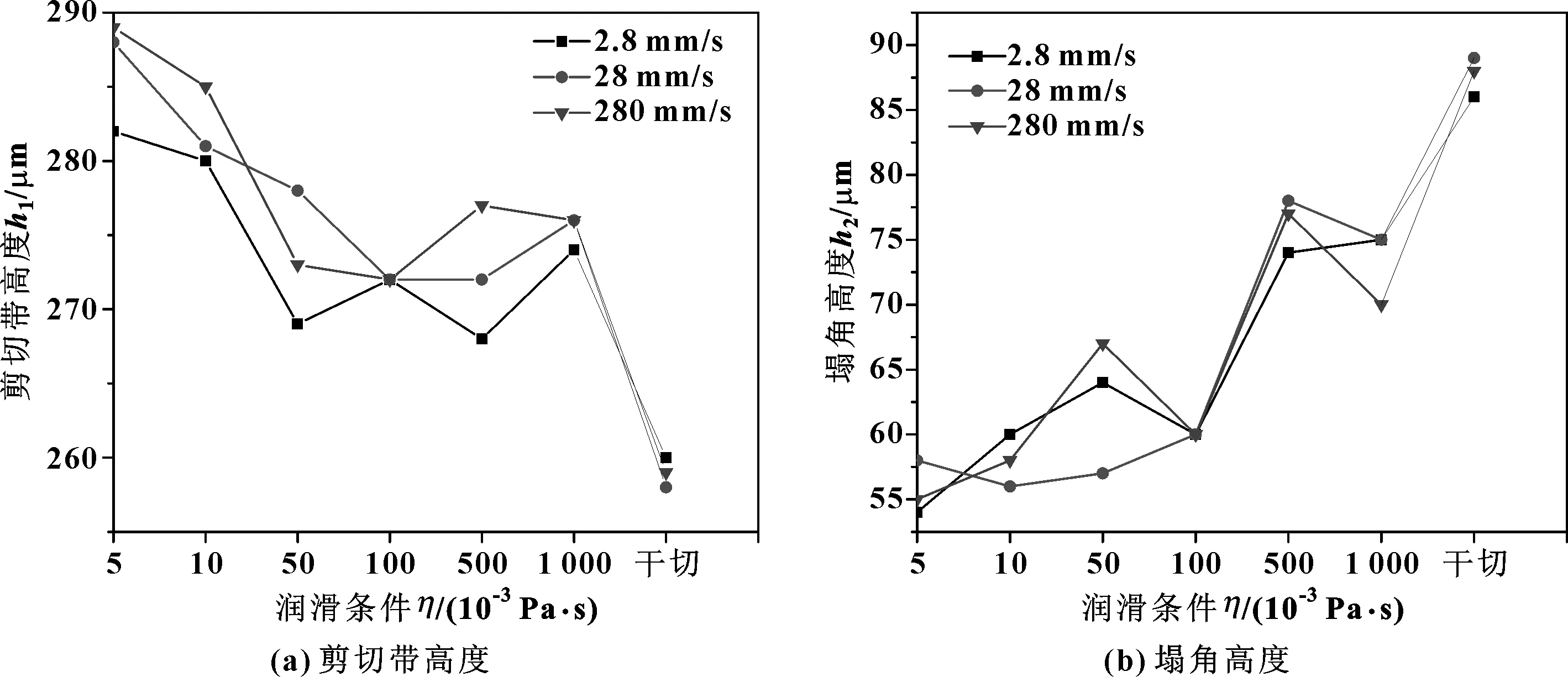

为了深入研究润滑剂黏度对剪切断面的影响,对不同润滑剂黏度下剪切断面的剪切带和塌角进行了统计,如图6所示。使用千分尺测量剪切断面毛刺,每个试样上均匀等距取5个点,每个参数下测量5个试样,统计结果如图7所示。从图6可知,在不同剪切速度下,剪切带高度的变化都呈现出相同的规律:随着润滑剂黏度的增加,剪切带高度减小,且干切时所得断面的剪切带高度最小。当剪切速度为280 mm/s、润滑剂黏度为5.05×10-3Pa·s时剪切带高度为286 μm,相比相同速度下干切条件时的剪切带高度259 μm,剪切带高度提高12%。同时也可以观察到:在干切条件下,所得断面的剪切带高度基本不受剪切速度影响;而在相同润滑剂黏度不同速度条件下,随着剪切速度的增大,剪切带高度出现差异,但总体上有增大趋势。如剪切速度为2.8 mm/s、润滑剂黏度为5.05×10-3Pa·s条件下剪切带高度为280 μm,相同速度下干切条件时剪切带高度为260 μm,剪切带高度提高8%,而剪切速度为280 mm/s时相同润滑情况下剪切带高度提高12%。

图4 不同润滑剂黏度下的剪切断面形貌(剪切速度280 mm/s)

图5 不同润滑剂黏度下的剪切截面形貌(剪切速度280 mm/s)

图6 不同润滑条件下的特征带高度与剪切速度的关系

图7 不同润滑条件下毛刺高度(280 mm/s)

Fig 7 The height of burr under different lubrication conditions(shear velocity 280 mm/s)

在塌角方面,则表现出随着润滑剂黏度的增加,塌角高度增加,且干切时所得断面的塌角高度最大。当剪切速度为280 mm/s、润滑剂黏度为5.05×10-3Pa·s时塌角高度为55 μm,相比相同速度下干切条件时的塌角高度88 μm,塌角高度减少37%。4种剪切速度下干切条件下塌角高度为(88±1)μm,基本不随速度变化。而在润滑条件下,当黏度为5.05×10-3、1.01×10-2、5.05×10-1、1.01 Pa·s时塌角高度几乎不随剪切速度变化,而在中间黏度值时蹋角高度随着剪切速度的变化出现差异。在毛刺方面,表现出随着润滑剂黏度的增加,毛刺高度呈现增加趋势;当剪切速度为280 mm/s、润滑剂黏度为5.05×10-3Pa·s时毛刺最小,相比干切时减小12.5%,且润滑条件下毛刺高度出现下降趋势。

由上可知,在剪切过程中添加润滑剂,可以显著影响剪切断面的塌角和剪切带高度,改善剪切质量,其中低黏度的润滑剂对剪切效果较好;剪切速度越快,润滑对剪切带高度的影响越大,但对塌角的影响与润滑剂黏度有关。

2.2 润滑剂黏度对微观组织流动的影响

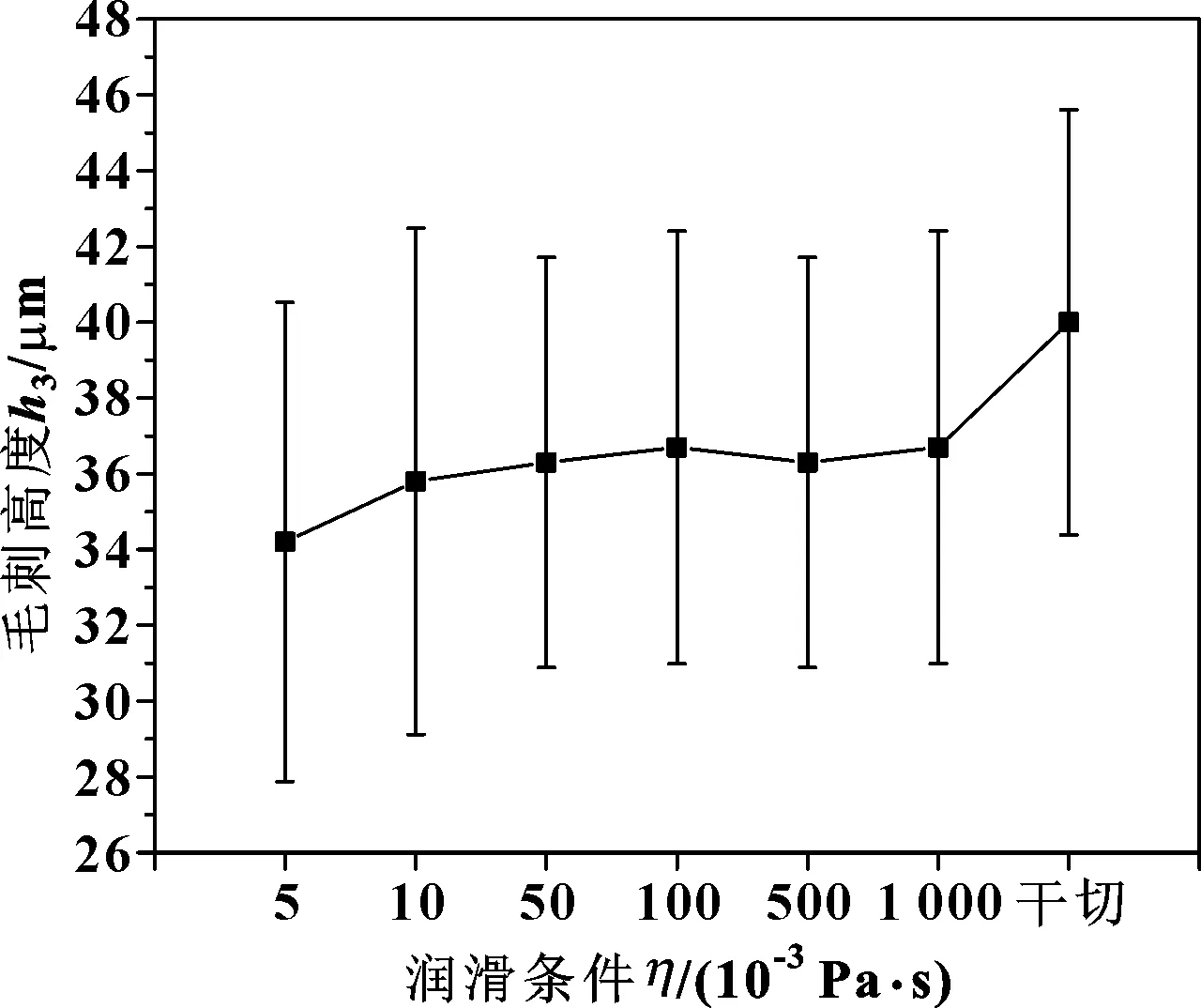

图8所示为剪切速度为280 mm/s时不同润滑条件下板材的剪切截面金相图。可知,不同润滑条件下剪切边缘的微观组织流动有着相似的规律:剪切边缘的材料都会经历一个极大的塑性应变,导致大量的剪切变形。随着剪切的进行,材料应变增加,原本非取向的粗大晶粒被扭转拉伸,变得细长,在局部剪切带内晶粒已呈纤维组织结构形态,并与剪切方向平行。板材断面附近区域的材料变形非常严重,从塌角沿着剪切边缘向下,纤维组织结构形态越来越密集,在剪切带与撕裂带交界处达到最大。撕裂带处,刀具侧面与硅钢不再接触,纤维织构方向不再与剪切方向平行。但不同润滑条件下组织流动程度和影响区域有较大差异,干切时板材剪切边缘晶粒比较细小,晶粒被拉伸的数量明显更多,说明其变化更激烈。而液体润滑时的变形区晶粒明显较为粗大,变形区域相对集中。且随着润滑剂黏度的增加,剪切边缘晶粒的变形区域增大。

图8 不同润滑条件下的截面金相图(剪切速度280 mm/s)

2.3 润滑剂黏度对工件加工硬化的影响

为进一步研究不同润滑条件下截面变化规律,采用HVA-1000显微硬度计检测了剪切截面各部分的硬度值,在Origin数据分析软件中生成截面硬度云图进行分析。图8所对应的截面硬度云图如图9所示。由图9可知,不同润滑条件下材料剪切边缘硬度分布有相似的规律:沿剪切方向,材料边缘加工硬化的值先增大后减小;加工硬化的最大值出现在剪切边缘上剪切带与断裂带的交界处,随着离剪切边缘距离的增大,硬度值逐渐降低,最终接近基体硬度。但不同润滑条件下剪切边缘的最大硬度值及影响区域有较大的差异,无润滑条件下边缘最大硬度值最大,加工硬化影响区域也最大,而润滑条件下的最大值和加工硬化影响区域均减小。

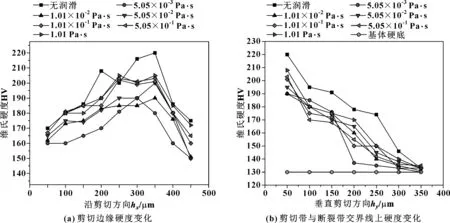

为了进一步量化不同润滑条件下的加工硬化,分别提取出截面边缘沿剪切方向上的硬化值、剪切带与断裂带交界面处距离剪切边缘的硬度值,如图10所示。由图10(a)可知:干切条件下的最大加工硬化为HV220,明显大于润滑条件下最大加工硬化值;润滑条件下,总体呈现随着润滑剂黏度的增加,最大加工硬化值减小;5.05×10-3Pa·s时最大硬度值为HV185,比干切条件时减小14%,1.01 Pa·s时最大硬度值为HV210,比干切条件时减小5%。由图10(b)可知:干切条件下的最加工硬区域深度为300 μm,其明显大于润滑条件下加工硬化区域;润滑条件下,总体呈现随着润滑剂黏度的增加,加工硬化区域增大;5.05×10-3Pa·s时加工硬化区域为200 μm,比干切条件时减小33%,而随着黏度的增加加工硬化区域逐渐趋近250 μm,比干切条件时减小13%。

图9 不同润滑条件下的截面加工硬化云图(剪切速度280 mm/s)

图10 不同润滑条件时截面加工硬化变化

上述结果表明,润滑剂黏度影响着板材剪切的变形程度和加工硬化状态,无润滑条件下产生的加工硬化程度最大,润滑剂黏度小时加工硬化程度最小;随着润滑剂黏度的提高加工硬化程度呈现增加趋势。

2.4 不同润滑剂黏度时的剪切力

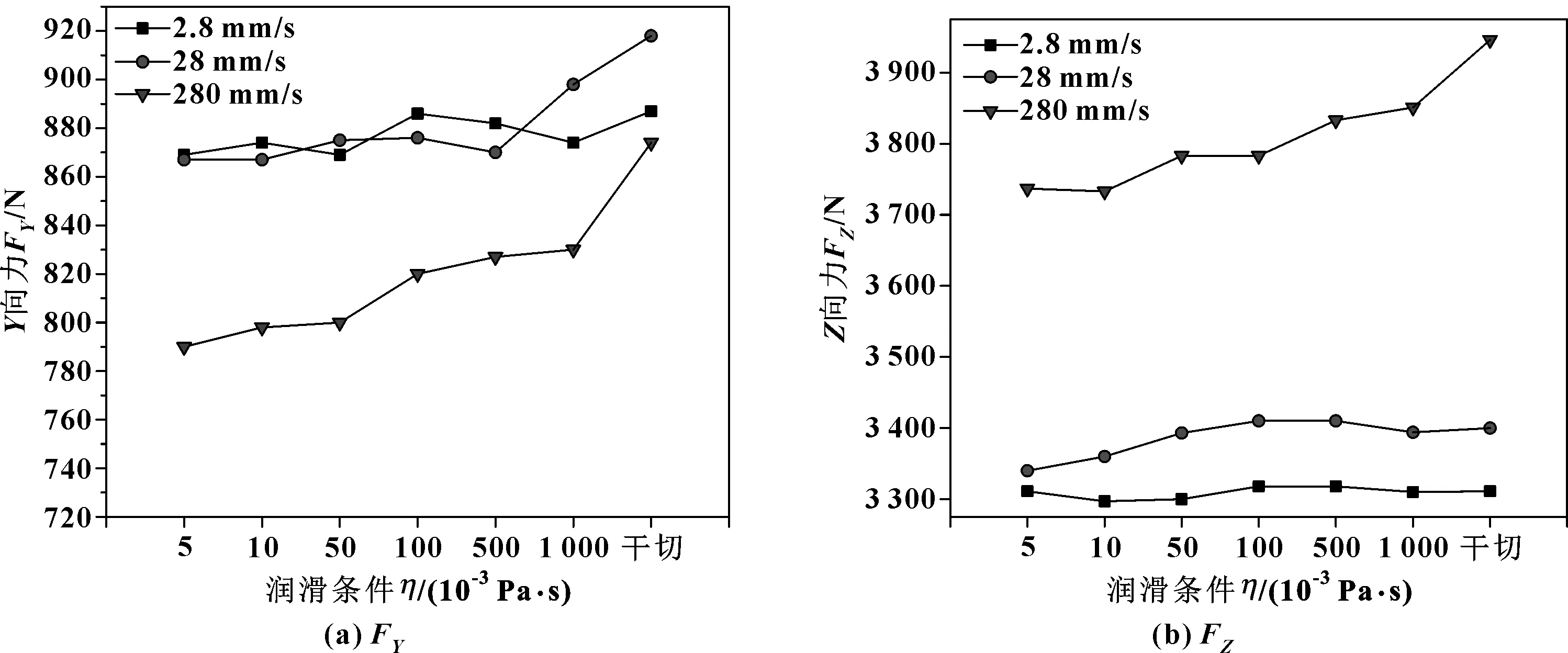

为研究不同润滑条件下剪切力的变化,采用Kistler三向测力仪检测了剪切力,其中Y向力(板材侧面正压力)及Z向力(板材所受的剪切力)的变化如图11所示。

图11 不同润滑条件下剪切力的变化

Fig 11 The change of shear force under different lubrication conditions

由图11(a)可知,剪切加工过程中有无润滑,对板材侧面作用力FY有着很大的影响,干切时的FY明显大于润滑时FY。随着润滑剂黏度的增大,FY均表现出整体增加的趋势。且随着剪切速度的增加,相同润滑剂黏度下时的FY差异出现变化,2.8 mm/s与28 mm/s时的FY差异不大,但剪切速度为2.8 mm/s和28 mm/s时的FY大于280 mm/s时的FY,总体呈现出随着剪切速度的增加FY减小。剪切速度为280 mm/s时干切条件下FY最大为870 N,润滑剂黏度为5.05×10-3Pa·s时FY最小为790 N,比干切时减小9%。剪切速度为28 mm/s时干切条件下FY最大为920 N,最小为860 N,二者仅相差6%。这说明,板材侧面压力FY的大小与润滑剂黏度、剪切速度大小及其匹配相关。从图11(b)可知,板材剪切过程中润滑剂黏度的不同,板材剪切力FZ出现差异,干切时FZ明显大于润滑状态下的FZ。随着润滑剂黏度的增大,FZ均逐渐增大,且剪切速度增加,不同黏度条件下的剪切力的差异增加大。在剪切速度为28 mm/s时,干切时的FZ为3 400 N,润滑剂黏度为5.05×10-3Pa·s时为3 340 N,两者相差60 N;而当剪切速度为280 mm/s时,干切时FZ升高至3 950 N,润滑剂黏度为5.05×10-3Pa·s时为3 730 N, 两者相差220 N。这些说明,板材剪切力FZ的大小也与润滑条件、剪切速度紧密相关。

综合以上实验结果可以发现,润滑剂黏度较小时剪切力明显减小,相应的剪切区域的组织流动区域也明显变小,剪切带高度也明显变大;润滑剂黏度的不同直接影响板材剪切过程中刀具与板材间的润滑状态从而影响剪切力的大小和材料变形状态,进而影响剪切断面组织流动和剪切质量。

3 结论

(1)剪切过程中润滑条件的改善,硅钢剪切断面质量得到提高,但随着润滑剂黏度的上升,剪切带高度逐渐下降,蹋角高度逐渐减小。文中实验条件下,剪切速度为280 mm/s,二甲基硅油黏度为5.05×10-3Pa·s时,相比干剪切条件下剪切带高度提高12%,塌角高度减少37%,毛刺高度减少12.5%。

(2)剪切过程中润滑条件的改善,硅钢剪切区域组织流动减少,其中润滑剂黏度较小时,相应的剪切区域的组织流动区域也明显变小。文中实验条件下,剪切速度为280 mm/s,二甲基硅油黏度为5.05×10-3Pa·s时效果最佳,干剪切下最差。

(3)剪切过程中润滑条件的改善,硅钢剪切剪切力减小,但随着润滑剂黏度的上升,FY和FZ都增加。文中实验条件下,剪切速度为280 mm/s、润滑剂黏度为5.05×10-3Pa·s条件下FY和FZ最小,分别790 N和3 730 N,而无润滑时分别为886 N和3 950 N。