高承台灌注桩一次浇筑成型施工工艺探讨

(中国五环工程有限公司,湖北 武汉 430223)

目前,国内外大型低温储罐普遍采用高承台灌注桩,施工工艺通常采用灌注桩和短柱分两次施工的工艺(简称传统施工工艺),即第一步先施工地下灌注桩部分,然后进行开挖土方、破桩头、桩检测工作;第二步施工地上短柱部分(二次接桩)。

高承台灌注桩一次浇筑成型施工工艺是将上述分两次施工的地下灌注桩与地上短柱的混凝土浇筑工作不间断(不留施工缝)一次浇筑成型,在保证灌注桩施工质量的前提下,对提高人工和机械的施工工效、缩短施工工期有非常显著的效果。

1 高承台灌注桩一次浇筑成型施工工艺流程

高承台灌注桩一次浇筑成型施工工艺流程见图1。

图1 高承台灌注桩一次浇筑成型施工工艺流程

2 打桩施工顺序安排

根据LNG储罐桩位平面布置图和圆形高承台基础的特点,高承台灌注桩要求打桩施工顺序必须是从中间向外侧逐步进行施工,未施工的桩不能遗留在中间位置,否则打桩机无法进入中间施工。

3 高承台灌注桩一次浇筑成型施工工艺的优点

与传统施工工艺相比,高承台灌注桩一次浇筑成型施工工艺有诸多优点。

(1)地下灌注桩与地上短柱不留施工缝,混凝土一次浇筑成型,避免了灌注桩与短柱部位的“烂根”,增强了桩与短柱的抗震性能和混凝土耐久性,缩短了施工工期。

(2)地下灌注桩与地上短柱钢筋采用贯通筋,省去了搭接头,节约了钢筋和人工费用,同时避免了此部位钢筋搭接头对结构受力的不利影响。

(3)地下灌注桩与地上短柱的混凝土浇筑全部采用汽车泵送灌注,利用已有的临时施工道路作为汽车泵站位,避免了混凝土罐车进入软弱的打桩场地,节约了场地地基临时处理费用,同时避免了打桩场地机械设备进出的拥堵现象,提高了机械设备使用效率。

(4)施工过程减少了土方开挖、破桩头、钢筋搭接焊接、二次接桩等中间工序,提高了人工和机械的施工工效,节省了钢筋焊条、桩头混凝土等材料,大大节省了施工成本,缩短了施工工期,避免了后期桩头处理给生态环境带来的不利影响。

(5)高承台灌注桩一次浇筑成型施工工艺实现了桩基施工与清理场地、场地回填压实同步施工作业,提高了施工效率,缩短了施工工期。

4 施工质量控制要点

高承台灌注桩一次浇筑成型施工工艺与传统施工工艺的施工质量控制方法基本一致,但必须加强对如下施工过程的质量控制。

4.1 桩位控制措施

采取一次测放三次校核(桩位一次定位测放、护筒安装结束后进行第一次校核、钢筋笼安装完成进行第二次校核、短柱模板安装完成进行第三次校核),确保桩和短柱中心偏差满足设计和规范要求。

4.2 沉渣控制措施

(1)控制泥浆参数,减少泥浆含砂量,保证旋挖成孔过程中的护壁泥浆必须是从泥浆池经过检验合格后输送而来。

(2)灌注混凝土过程中回收的泥浆,必须先进入泥浆回收池,然后经过泥浆净化设备进行除砂处理,再进入泥浆池检验备用。

(3)灌注混凝土前,检查桩孔沉渣厚度,若不合格则进行再次清孔,确保沉渣厚度满足设计和规范要求。

4.3 高承台灌注桩与短柱一次浇筑质量控制

(1)混凝土浇注至地面标高后,应进行适当地混凝土超灌,排挤浮浆直到有新鲜混凝土流出,确保护筒全部拔出后,混凝土高于自然地面。

(2)护筒全部拔出之前,必须将护筒周围泥浆及被污染扰动的混凝土清理干净,露出新鲜地表土,形成一个水平面,为后续短柱模板提供支撑面。

(3)对灌注桩临近地面部分混凝土密实度进行控制,为防止这段区域混凝土密实度不够,混凝土灌注完毕拔出护筒后,对地面下2 m范围内灌注桩,用振捣棒靠近钢筋笼附近进行振捣,确保密实度。

(4)当模板支撑面具有一定承载力后,应及时进行上部模板安装、找正、找平、地锚加固模板、检查验收,并确保结合面混凝土初凝前浇筑上部混凝土。

4.4 短柱混凝土表观质量控制

(1)模板使用前,应打磨清理,涂刷脱模剂。

(2)短柱混凝土浇筑时,应分层浇筑,振捣、快插、慢拔,直到气泡全部冒出,顶部见浮浆返上为止。

(3)拆模时间要大于24 h,防止缺棱掉角现象发生,影响表观质量。

(4)拆模后,及时喷涂养护剂并包裹塑料薄膜保护,防止泥浆污染。

4.5短柱混凝土浇筑标高控制

按短柱嵌入承台的设计高度,严格控制短柱混凝土浇筑标高偏差在±10 mm范围内。

5 施工安全管理措施

高承台灌注桩一次浇筑成型施工工艺,一般采取两班24 h连续作业,施工过程机械设备多、运输设备多、吊装作业多、交叉作业多、夜间作业多,现场因素不确定,施工安全管理工作要针对上述特点,制定相应的管理方案和安全措施,严格执行以下安全管理措施。

(1)明确安全管理目标。按项目部、班组、作业人员逐层分解落实安全管理责任,严格执行项目部领导带班制度。

(2)对进场员工进行三级安全教育培训,分工种对班组和员工进行岗前安全技术交底和考核。

(3)认真落实班前会制度。项目部每天白班与夜班交接班时,组织开展班前会活动,分析总结上一个班组工作中存在的问题,提出改进措施并严格执行。

(4)严格执行安全巡查制度,加强现场警示、警戒和旁站监护,加强对现场临时用电和机械设备后视盲区的管理。

(5)严格执行周检和安全周例会制度,认真分析本周内发生的违章违规事件,找出事件原因,并制定整改措施,并要求限期整改。

6 应用实例

广汇启东1#和2#16万m3LNG储罐高承台灌注桩施工,分别采用两种不同的施工工艺,即传统施工工艺和高承台灌注桩一次浇筑成型施工工艺。

6.1 施工情况简介

(1)1#和2#储罐高承台灌注桩数量分别为319根和320根,其他设计基本一致或相同,如桩径(1 200 mm)、桩长(56 m)、短柱高度(1.35~1.50 m)。桩基施工单位为同一家分包商,投入的主要旋挖设备数量、型号相同,施工人力资源基本一样。场地位置比邻,实际施工期间的气候条件基本相同。

6.2 高承台分区与打桩顺序安排

1#和2#储罐高承台均划分为5个区,考虑高承台与桩基交叉施工,要求桩基移交顺序为1区—2区、5区—3区和4区,因此打桩顺序是从南北中线位置向东西两侧施工(见图2)。

图2 高承台分区与打桩顺序安排

6.3 桩基工程施工质量

1#和2#储罐桩基工程施工完成后,两个项目均是委托当地同一家第三方检测单位对桩基进行单桩抗压承载力和桩身完整性的检测工作,检测结果如下:①1#储罐桩基工程,单桩竖向抗压承载力满足设计要求;桩身完整性,Ⅰ类桩317根,Ⅱ类桩2根,Ⅲ、Ⅳ类桩0根,优良率99.4%;②2#储罐桩基工程,单桩竖向抗压承载力满足设计要求;桩身完整性,Ⅰ类桩320根,Ⅱ类桩0根,Ⅲ、Ⅳ类桩0根,优良率100%。

通过上述对比可知,高承台灌注桩一次浇筑成型施工工艺与传统的施工工艺相比,桩基工程施工质量均能满足设计要求。

6.4 施工工期

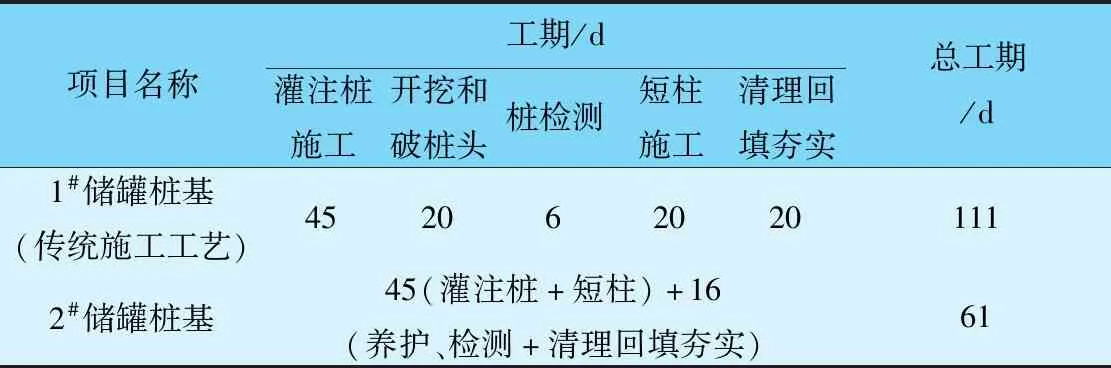

1#和2#储罐桩基工程分别于2017年4月和2018年7月施工完成,各工序的施工工期见表1。

表1 各工序的施工工期

通过上述对比可知,高承台灌注桩一次浇筑成型施工工艺与传统的施工工艺相比,可节省工期50 d,较大幅度地提高了人工和机械施工工效。

6.5 施工成本分析

根据高承台灌注桩一次浇筑成型施工工艺的特点,与传统施工工艺相比,仅考虑施工工艺流程优化,节省的施工成本统计见表2。

表2 节省的施工成本统计

通过上述施工成本分析可知,高承台灌注桩一次浇筑成型施工工艺与传统的施工工艺相比,平均每根桩可节省施工费用1 634元。

7 结语

在建筑市场竞争日趋激烈的今天,企业要为客户提供高效、优质的服务和产品,满足不同客户的需求,只有通过不断创新施工工艺,优化施工流程和加强施工组织管理,并不断学习和消化国内外先进的施工工法、管理模式,实现降低成本、提高工效,才能生存和发展。从上述应用实例可知,高承台灌注桩一次浇筑成型施工工艺可以保证工程质量,大幅度缩短工期,提高人工和机械施工工效,节省施工成本,符合社会绿色环保发展理念,具有显著的社会和经济效益,市场前景广阔。