不同岩性组合条件下顶板采动效应研究

林健云 左宇军 王浩 于美鲁 税越 戴亦军 刘荣波

摘 要:针对工作面回采后采动顶板稳定性的问题,通过FLAC3D数值模拟软件建立8种不同岩性组合条件下顶板采动效应模型,研究不同组合条件下采动顶板的应力和位移分布变化规律。研究结果表明:顶板全为硬岩时顶板垂直集中应力最大,全为软岩时最小;顶板的剪应力集中区主要位于上覆岩层的硬岩中,剪应力最大组合顶板类型为软-硬-软-硬组合;在不同岩性组合顶板条件下,顶板为软岩时其变形量远大于顶板为硬岩及软硬岩结合时的变形量;相同顶板条件下随着距离的加大,顶板垂直位移量呈现降低趋势。研究结果可为工作面布置方式和顶板支护方式的选择提供参考依据。

关键词:煤层顶板;岩性组合;采动效应;数值模拟

中图分类号:TD325

文献标识码: A

我国煤矿以井工开采为主,顶板冒裂带预测及其控制是保障煤矿安全生产的关键要素之一[1]。顶板冒裂带是煤层顶板水进入工作面的主要通道,其发育规律是决定工作面是否出水及出水时长的关键问题[2],采动顶板应力与位移分布变化规律对顶板冒裂带有重要参考价值。目前,对于顶板采动应力和位移分布变化的研究可分为理论分析法、数值计算法和现场实测法3种[3]。在理论分析方面,钱鸣高等基于统计分析,通过对煤矿顶板采动破坏带的现场观测,总结得到顶板破坏高度经验公式[4-5];在数值计算方面,许多专家先后通过有限元、有限差分和离散元等数值分析软件模拟采动后围岩应力场和位移场变化情况、塑性区的分布范围[6-11];在现场观测方面,主要有“十字测量法”、钻孔双端堵水法、声发射法等手段对顶板采动破坏进行监测和研究[12-15]。对于不同岩性组合条件下围岩的采动效应研究主要是运用理论分析、数值试验和现场观测等多手段结合的方式,对不同组合顶底板在采动作用下的变形破坏特征进行研究[16-20]。但在考慮顶板不同岩性组合条件下的采动应力和位移分布变化规律研究较少。本文拟采用FLAC3D建立8种不同组合类型的数值计算模型,研究不同岩性组合类型顶板的应力和位移分布变化规律,结果对煤矿安全高效生产具有参考意义。

1 模型建立

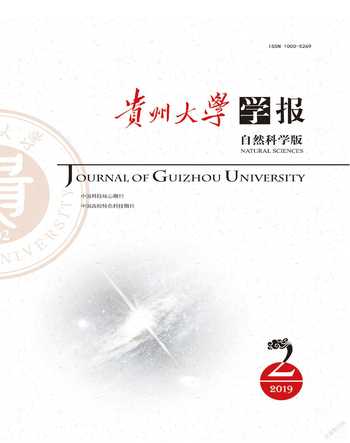

数值计算模型依据葫芦素煤矿实际的地质条件进行处理。煤层埋深600 m,煤层厚3 m,分5次开采,采空区长度为100~300 m,底板总厚57 m。为保证模拟尺度,建立模型长×宽×高=400 m×100 m×120 m,如图1所示。从下往上分别为底板,3 m厚的煤层,15 m×4层的组合顶板,组合类型为全软、全硬、硬-硬-软-软(上硬下软)、软-软-硬-硬(上软下硬)、硬-软-硬-软、软-硬-软-硬、软-硬-硬-软和硬-软-软-硬8种。

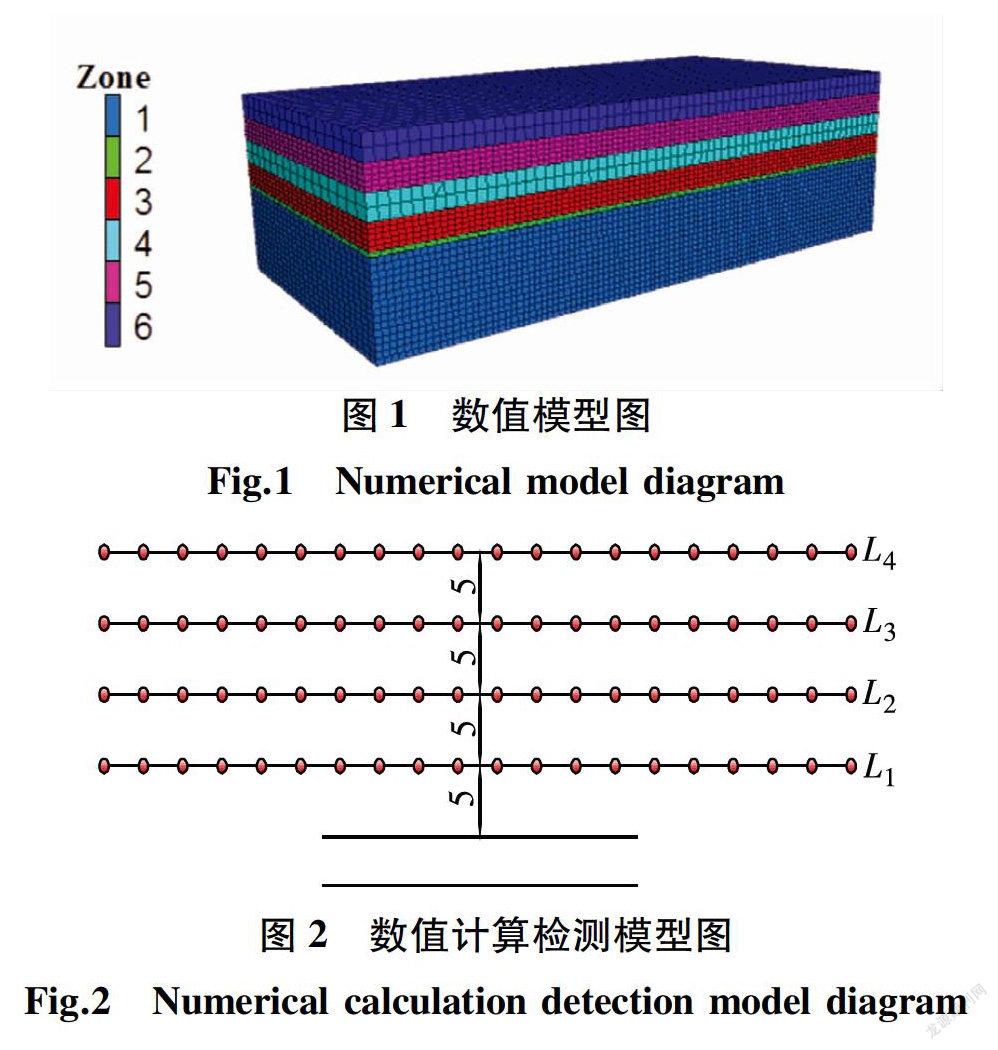

模型约束条件为固定两侧水平位移和下边界垂直位移[21],即X方向、Y方向水平位移为0,上边界施加12 MPa上覆岩层等效荷载,采用Mohr-Coulomb准则进行计算[22]。计算模型共布置计算测点80个,监测顶板上覆岩层的垂直应力、位移量和剪应力值,分布在以间距20 m,煤层上部5 m、10 m、15 m、20 m的4条测线上,见图2。用FLAC3D内置的HISTORY 记录采样命令。模型中选用岩性参数选取值如表1所示。

2 模拟结果及分析

2.1 不同岩性组合顶板垂直应力分布

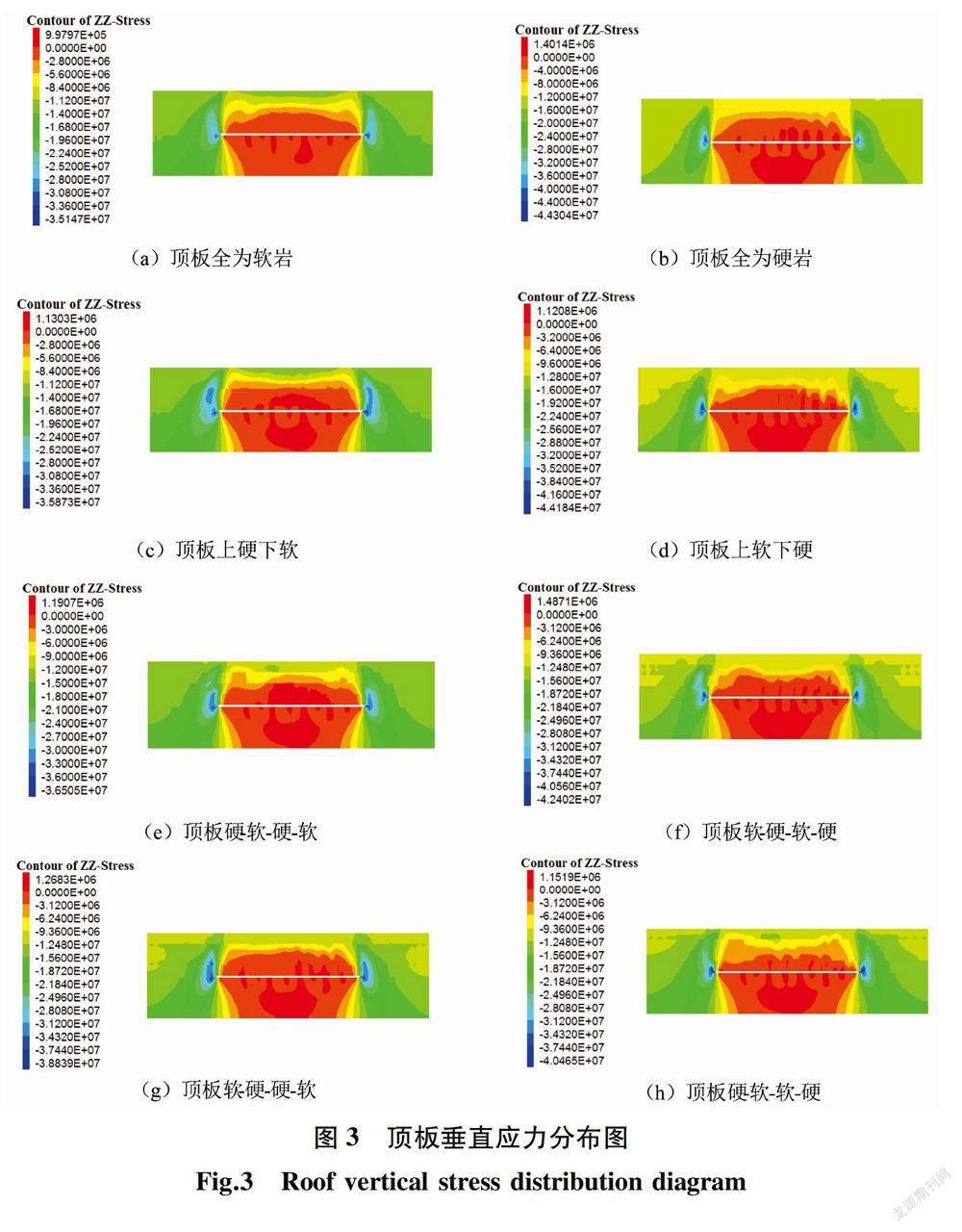

巷道的垂直应力监测的位置为顶板上方5 m、10 m、15 m、20 m处,监测的范围为水平方向0~400 m,通过计算得出不同条件下相应顶板位置的垂直应力分布云图,见图3。

通过图3可以看出,顶板在不同岩性情况下围岩的最大垂直应力不同。全软岩为35.15 MPa,全硬岩顶板为44.30 MPa,上硬下软顶板为35.87 MPa,上软下硬顶板为44.18 MPa;顶板为软硬互层组合类型时的垂直应力介于顶板类型为上软下硬和上硬下软二者之间,其中硬-软-硬-软为36.51 MPa,软-硬-软-硬为42.40 MPa,软-硬-硬-软为38.83 MPa,硬-软-软-硬为40.46 MPa。不同岩性组合顶板条件下的垂直应力关系:全软岩<上硬下软<硬-软-硬-软<软-硬-硬-软<硬-软-软-硬<软-硬-软-硬<上软下硬<全硬岩。从垂直应力关系中可以看出:垂直应力与软弱岩层的厚度、层位有关;垂直应力随软岩厚度增加而减小,随硬岩厚度增加而增大;当煤层与顶板软岩直接接触时,垂直应力随软岩层的间距增加而增大;当煤层与顶中应力与岩体的强板硬岩直接接触时,垂直应力随硬岩层的间距增加而减小。

2.2 不同岩性组合顶板剪应力分布

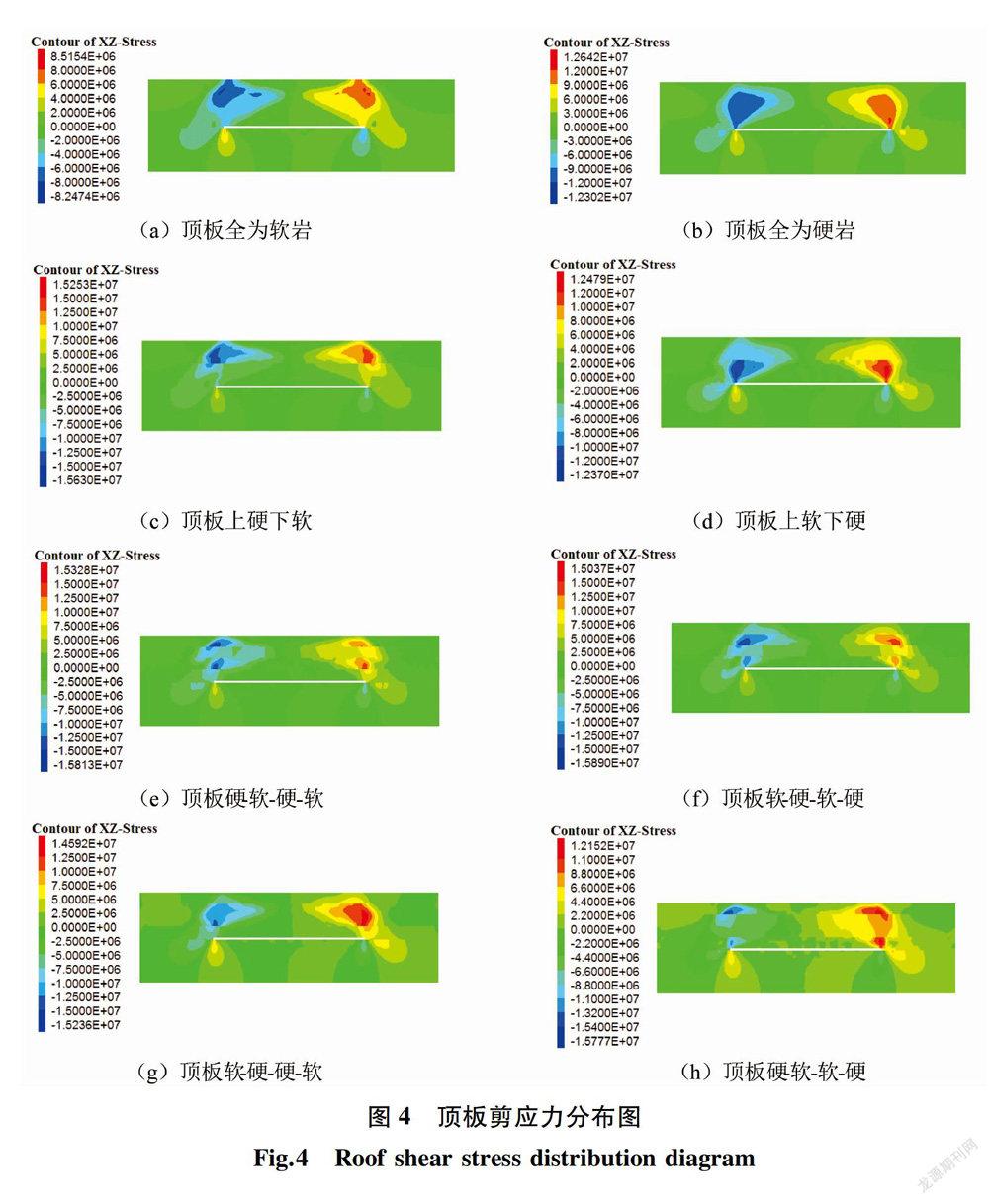

8种模型的顶板剪应力分布情况如图4所示。全软岩顶板的剪应力集中区位于采空区两端上方,最大值为8.34 MPa,云图近似三叶草形;全硬岩顶板的剪应力最大值为12.64 MPa,云图形状与均质软岩类似,应力集中范围较全软岩的小(位于采空区两端上0~45 m范围内);上硬下软组合顶板的剪应力最大值为15.63 MPa,位于采空区两端上30 m处的硬岩中,此外采空区两端的软岩层出现了一定规模的次级集中区;顶板上软下硬组合顶板的剪应力最大值为12.48 MPa,位于采空区两端上的硬岩中,云图近似三叶草状;软硬互层组合类型顶板的剪应力集中区均位于上覆岩层的硬岩中,其最大值关系:软-硬-硬-软(15.24 MPa)<硬-软-软-硬(15.78 MPa)<硬-软-硬-软(15.81 MPa)<软-硬-软-硬(15.89 MPa)。

2.3 不同岩性组合顶板垂直位移分布

通过图5可以看出8种组合类型顶板垂直位移分布图差异性明显:顶板全为软岩时位移现象最为强烈,位移区域于巷道中间对称,垂直位移为83939 m;顶板全为硬岩时垂直位移为0.46492 m,位移现象较不明显;顶板为上硬下软时垂直位移为1.6345 m,顶板上软下硬时垂直位移为1.1604 m;当顶板为软硬互层组合类型时,位移区段分区明显,硬-软-硬-软顶板垂直位移为1.3182 m,软-硬-软-硬顶板垂直位移为1.0375 m,软-硬-硬-软顶板垂直位移为1.0712 m,硬-软-软-硬顶板垂直位移为1.2331 m。不同岩性组合顶板条件下的垂直位移关系:全硬岩<软-硬-软-硬<软-硬-硬-软<上软下硬<硬-软-软-硬<硬-软-硬-软<上硬下软<全软岩。在不同岩性组合顶板条件下,顶板为全软岩时变形量远大于顶板为全硬岩和软硬组合的变形量。顶板为软硬组合的6种组合类型中:顶板为上硬下软的变形量比上软下硬的大;顶板为硬-软-硬-软的变形量比软-硬-软-硬的大;顶板为硬-软-软-硬的变形量比软-硬-硬-软的大。

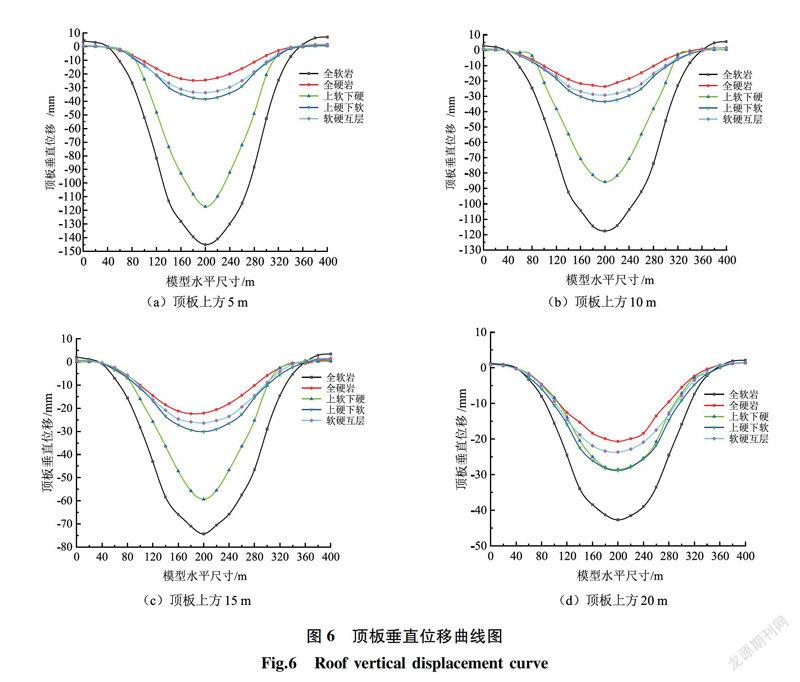

距顶板上方5 m到20 m的垂直位移变化如图6所示,相同条件下随着顶板间距的加大,垂直位移呈现降低趋势;不同组合类型在相同位置的垂直位移关系为全软岩>上软下硬>上硬下软>软硬岩互层>全硬岩。随着垂直方向上深度的增加,顶板垂直位移在降低,其中顶板全为软岩和上软下硬组合条件下顶板垂直位移的降低幅度先大后小,而其他条件下顶板垂直位移的降低幅度均为先小后大。最终在顶板深处组合类型为上硬下软的顶板位移量将超过组合类型为上软下硬的位移量。

3 结论

(1)顶板全为硬岩时集中应力最大,全为软岩时最小;不同岩性组合条件下顶板的垂直應力关系:全软岩<上硬下软<硬-软-硬-软<软-硬-硬-软<硬-软-软-硬<软-硬-软-硬<上软下硬<全硬岩。

(2)顶板的剪应力集中区主要位于上覆岩层的硬岩中,剪应力最大组合顶板类型为软-硬-软-硬组合。

(3)在不同岩性组合条件下,顶板为全软岩时的变形量远大于顶板为全硬岩及软硬岩组合的变形量。相同顶板条件下随着距离的加大,顶板垂直位移量呈现降低趋势。

参考文献:

[1]谭云亮,何孔翔.煤矿顶板冒落监测与前兆模式识别新进展[J].西北煤炭,2005,3(3):13-17.

[2]许进鹏,边凯,程久龙,等.基于角位移临界值的顶板裂隙带高度研究[J].中国矿业大学学报,2011,40(4):536-539.

[3]赵春波,赵志刚.煤矿顶板采动破坏高度模拟与实测技术研究[J].煤炭工程,2017,49(9):110-113.

[4]煤炭科学研究院北京开采研究所.煤矿地表移动与覆岩破坏规律及其应用[M].北京:煤炭工业出版社,1981.

[5]钱鸣高,刘听成.矿山压力及其控制[M].北京:煤炭工业出版社,1991.

[6]吴启红,万世明,徐青,等.地下开挖围岩应力响应的数值分析[J].成都大学学报(自然科学版),2017,36(1):98-101,110.

[7]王路军,王岩,孙斌建,等.红菱煤矿开采保护层后煤岩体采动裂隙分布的数值模拟研究[J].矿业安全与环保,2008,35 (5):1-3,6.

[8]ALEJANO L R,FERRERO A M,RAMIREZ-OYANGUREN P,et al.Comparison of limit-equilibrium,numerical and physical models of wall slope stability[J].International Journal of Rock Mechanics and Mining Sciences,2010,48(1):16-26.

[9]王国锋.赵庄矿采动覆岩三带发育特征数值模拟研究[J].煤炭技术,2018,37(5):68-70.

[10]许源华,陈筠.贵州遵义某软硬互层岩质边坡崩塌破坏机制数值模拟研究[J].贵州大学学报(自然科学版),2015,32(6):34-39.

[11]闫浩,张吉雄,张强,等.巨厚火成岩下采动覆岩应力场-裂隙场耦合演化机制[J].煤炭学报,2016,41(9):2173-2179.

[12]刘伟韬,刘士亮,霍志超,等.顶板导水裂隙带发育高度模拟与测试技术研究[J].工程勘察,2014,42(11):39-43.

[13]盛佳,陈蓓,李向东,等.矿柱回采过程中叠层空区稳定性监测技术实践[J].矿业研究与开发,2016,36(5):75-78.

[14]ZHU S, JIANG Z, ZHOU K, et al. The characteristics of deformation and failure of coal seam floor due to mining in Xinmi coal field in China[J]. Bulletin of Engineering Geology & the Environment, 2014, 73(4):1151-1163.

[15]赵奎,胡源,王晓军,等.采场顶板稳定性位移与声发射组合识别研究[J].有色金属科学与工程,2015,6(3):72-77.

[16]朱宁宁,姚多喜,鲁海峰,等.采动底板的岩性组合效应研究[J].煤炭技术,2017,36(11):44-47.

[17]朱术云,曹丁涛,周海洋,等.采动底板岩性及组合结构对破坏深度的制约作用[J].采矿与安全工程学报,2014,31(1):90-96.

[18]ZHU S,JIANG Z,CAO D,et al.Restriction function of lithology and its composite structure to deformation and failure of mining coal seam floor[J].Natural Hazards,2013,68(2):483-495.

[19]LE Q L,CHEN P,YANG W M.The relation between modes of lithologic association and inter-layer-gliding structures in coal mine[J].International Journal of Coal Science & Technology,2010,16(1):47-52.

[20]董洪凯,刘公君.不同层间岩性组合覆岩垮落规律研究[J].中国煤炭,2015,41(5):63-66.

[21]李井.基于“连续梁”模型的巷道顶板支护优化[D].徐州:中国矿业大学,2017.

[22]唐鑫,姜振泉,曹丁涛,等.厚煤层分层开采导水断裂带发育高度的确定[J].矿业安全与环保,2014,41(6):44-47.

(责任编辑:周晓南)