压气机叶片表面局部粗糙度影响气动性能机理研究

张浩 周超 郭佳男

摘要:基于某亚声速轴流压气机转子,通过8种研究方案的分析对比,研究了叶片弦向和展向不同局部位置的表面粗糙度对气动性能和流动特性的影响机理,为压气机叶片在维护过程中局部抛光提供了理论依据。结果表明,抛光叶片前缘附近能极大地改善气动性能,尾缘附近粗糙度对流场能产生有利影响,不需要抛光,抛光叶展方向不同局部粗糙表面均能改善气动性能,但对流场的影响较为复杂。

关键词:轴流压气机;表面粗糙度;局部抛光;气动性能;流场分析

中图分类号:V231.3 文献标识码:A

航空发动机压气机叶片在长期使用过程中,由于受到外物打伤、摩擦、磨损、侵蚀和烧伤等多种因素的影响[1],不同局部位置的表面粗糙度发生改变,直接影响着叶片表面的边界层流动和流体绕流,改变压气机内部流场结构,导致压气机性能和整机性能的恶化。在维护过程中,如果能够有针对性地选择叶片局部位置进行抛光,则可以大量降低维护成本。通常对于叶片表面粗糙度的研究分为整体粗糙度和局部粗糙度[2]。整体粗糙度增大时,会降低叶轮机械的性能[3~5];而局部粗糙度对流场的影响比较复杂,可以作为一种被动流动控制手段[6,7],改善压气机气动性能和内部流动特性。

国内外很多学者对叶片表面粗糙度做了大量的试验和数值研究。Seung Chut Back等[8,9]研究了低速压气机叶栅,试验表明随叶栅表面粗糙度增加,轴向速度降低,气流转折角和损失系数增加。Marco Berrino等[10]通过试验和数值方法研究了定常和非定常条件下两种不同雷诺数和三种不同叶片表面粗糙度对涡轮叶栅叶型损失的影响。PhilippGilge等[11]通过试验手段研究了在涡轮叶栅吸力面的4处局部粗糙度,提出了多个局部粗糙度产生的总损失与每个局部粗糙度产生损失之间的关系。Semiu A.Gbadebo等[12]则通过给叶片表面粘贴粗糙带的方法来研究局部粗糙度对压气机级性能的影响,试验表明叶片前缘至吸力峰处的粗糙度对压力损失和叶片表面流动的影响较大,而吸力峰至尾缘的影响可以忽略不计。Mirko Morini等[13]以美国国家航空航天局(NASA)Stage 37为研究对象进行数值分析,指出转子吸力面粗糙度对级性能的影响大于压力面粗糙度。陈绍文等[14,15]研究了NASA Stage 35的局部粗糙度对性能的影响,结果表明大多数局部位置表面粗糙度会造成压气机级性能的衰减,而个别局部粗糙度可以在一定程度上改善气动性能。

总结关于叶片表面粗糙度的研究,大多是压气机叶片和二维叶栅的整体粗糙度的宏观性能特征,关于三维叶片表面局部粗糙度的研究相对比较少,而且多见于跨声速压气机上,对内部流场的影响机理也缺乏系统分析。本文立足于亚声速轴流压气机转子叶片,采用全三维数值模拟方法,针对整体粗糙叶片,抛光局部位置,设计多个方案,分析比较其性能和流场结构的优劣,总结规律,以期找到局部粗糙度对亚声速压气机气动性能和流动特性的影响机理,指导工程应用。

1 研究对象与数值方法

1.1 研究对象

选取了西北工业大学单级轴流压气机试验台的孤立转子作为研究对象,其详细的几何参数和气动设计参数见表1。参考文献[16]对该孤立转子进行了53%设计转速时的试验研究,得到了大量试验数据。因此选取53%设计转速作为数值模拟的转子转速,模拟结果的准确性可由试验数据检验,保证数值模拟的有效性。

1.2 计算网格的设置和计算条件

对转子通道采用IGG/Autogrid5得到如图1所示的计算域网格。转子通道内网格拓扑结构为H-04H-H,叶片周围采用O型贴体网格,叶顶间隙采用了蝶形网格(O形网格内嵌有I型网格)。保证固体壁面无量纲网格厚度y+>20,经计算确定壁面第一层网格厚度为50μm。

为引入表面粗糙度,数值模拟采用壁面函数法,使用Euranus求解器,结合k-ε(Extend Wall Function)湍流模型求解相对坐标系下的三维Navier-Stokes方程。空间离散格式采用二阶中心差分格式,时间离散采用显式四阶龙格- 库塔法,采用多重网格法、局部时间步长和残差光顺等加速收敛措施来提高计算速度和精度。

边界条件给定为:进口给定总温、总压和进气方向,出口给定平均静压,壁面采用绝热无滑移边界条件,轮毂和机匣表面设置为光滑,转子表面不同局部位置分别设置为光滑或粗糙。

新出厂的压气机叶片表面粗糙度通常为Ra=0.8~6.3μm[17,18](依据参考文献[13]中Ra和ks的关系式ks=6.2Ra,可计算得到ks=4.96~39.06μm),Nikuradse[19]认为这是水力光滑。压气机经长期使用后叶片表面光洁度发生变化,本文统一设定粗糙壁面的等效砂砾粗糙度ks为120μm。

1.3 网格无关性与计算精度验证

为进行网格无关性验证,计算中共采用了三种不同的网格配置,见表2,网格结构相同,网格密度和网格总数不同。

M2给出了不同网格总数(G1,G2,G3)下孤立转子的总压比和绝热效率特性,可以看出,随着网格总数的增大,计算获得的总压比和绝热效率有一定的变化,当达到G2以上时,计算结果几乎不变。可以认为,G2网格已经达到了网格无关性要求。

对比图2中G2网格的计算结果和

参考文献[19]的试验结果,从总压比特性可以看出,采用G2网格模拟出的总压比特性趋势和试验结果相同,数值上略小于试验结果,相对误差在1%内;从绝热效率特性可以看出,数值模拟获得的绝热效率和试验结果基本吻合。因此,以下采用G2网格(92万)进行数值研究。

1.4 研究方案

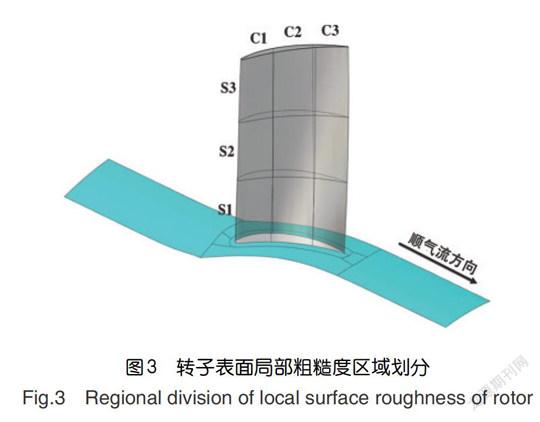

为研究压气机叶片局部粗糙度对性能的影响,本文将转子吸力面(SS)和压力面(PS)沿弦长方向等分为三段,命名为C1、C2,C3;沿叶高方向也等分为三段,命名为S1、S2,S3,如图3所示。通过模拟叶片表面不同局部位置的粗糙情况进行对比研究,具体的方案设计见表3,方案命名规则为:(某局部位置)S/R,S代表光洁表面,R代表粗糙表面。粗糙壁面的等效砂礫粗糙度ks统一设为120μm,其中方案1对应光滑叶片,方案2对应ks=120μm的叶片,方案3~方案8为抛光不同局部位置后的叶片。

2 性能对比与流场分析

2.1 整体性能对比

数值模拟得到了每种方案的性能曲线。以方案1、方案2为参考,对比方案3~方案5可分析叶片弦长方向不同局部位置粗糙度对整体性能的影响。从图4的性能曲线中可以看出,整个流量范围内,相对于ALL_R,C1_S对总压比和绝热效率的提升最为明显,是占据主导地位的,C2_S次之。值得注意的是,C3_S在不影响绝热效率的同时,造成了总压比的衰减,在小流量时尤为明显。因此在工程实际中可将叶片尾缘处的粗糙度作为一种被动控制手段,不用刻意去抛光这部分表面,又能提升性能,同时又降低了维护成本。而对于叶片前缘表面的粗糙度,则需要严加控制。

以方案1、方案2为参考,对比方案6~方案8,可用来分析叶高方向上不同局部位置的粗糙度對孤立转子性能的影响规律,图5为这5种方案的总压比特性和绝热效率特性。在流量小于4.5kg/s时,相对于ALL_R,抛光展向不同位置表面对总压比的提升效果基本一致,S3_S对绝热效率的提升效果比其他两个好。而在流量大于4.5kg/s后,S1_S对总压比和绝热效率的提升效果更为明显。在工程实际中,对叶高方向上不同表面位置均需要保证一定的表面质量,由于叶顶位置线速度最大,所受载荷最大,往往也是表面受损最为严重的部位,因此叶顶附近的粗糙度需要着重处理,若压气机需要工作在大流量状态下,则还需要保证叶根表面的光洁。

对于某一性能指标X,定义无量纲性能提升ψ为:

于是有

ψ可用来描述局部粗糙度对性能影响占整体粗糙度对性能影响的比重。以峰值效率为例,计算得到的无量纲性能提升见表4。由此可以得到以下结论:

ψC1_s>ψC2_SψC3_S(3)

ψS3_S>ψS2_S>ψS1_S(4)

ΣψC=ΣψS=1(5)

这说明将叶片整体粗糙度划分为几个不同局部粗糙度,这几个局部粗糙度对峰值效率的影响加起来与整体粗糙度对峰值效率的影响是相同的。

2.2 流场分析

为进一步揭示局部粗糙度对气动性能的影响机理,选取了大流量状态(4.5kg/s)和近失速流量状态(2.65kg/s)分别进行对比分析。图6、图7分别给出了4.5kg/s流量时8种方案的吸、压力面的嫡分布与极限流线图。对照整体粗糙叶片,方案3~方案5的吸力面均在各自抛光表面对应位置降低了熵值,高嫡区面积均有一定程度的减小。其中C1_S在前缘效果显著,前缘低熵区明显加厚;C2_S在弦长中部降低熵值效果明显,使得高嫡区分为两部分;C3_S也在尾缘附近降低了熵值,但效果不如C1_S和C2_S。从极限流线上分析,C2_S使分离线推迟,减少了分离区。至于压力面,C1_S消除了压力面分离现象,说明大流量下叶片弦长前1/3的表面粗糙度的存在促进了压力面分离的发生;C2_S的分离区内反流从弦长中部的光滑平面向弦长前部的粗糙平面流动时气流方向发生了改变,因此导致了分离线的扭曲;C3_S则与ALL_R的压力面流场表现相同,几乎没产生什么影响。

在叶高方向局部粗糙度方面,由性能曲线可知,在整个流量范围内,方案6~方案8对性能的影响程度相近。但是其影响机理存在差异,流场表现也存在差异。对照整体粗糙叶片,方案6~方案8的吸、压力面均发生了明显的变化。三种方案均降低了各自抛光表面位置的熵值,而对其他位置的熵值影响较小。在吸力面上,S1_S在0~1/3叶高范围内的分离线向尾缘偏移,S2_S完全消除了1/2~2/3叶高内的分离区,S3_S则对分离线位置影响不大。在压力面上,S1_S消除了0~1/3叶高的分离区,对1/2叶高以上的流场影响不大,将分离起始位置从轮毅提升到1/3叶高处。但分离线以下不是轮毅,而是大量具有一定轴向速度的气流,这些气流受到离心力作用,会跨过1/3叶高并挤向分离线右边的区域,使该区域内气流径向加速度增加,同时也使分离线起始段与轴向夹角增大。在1/3叶高分离起始处,下方为主流,上方为分离区的反流,因此形成涡流。S2_S消除了1/3~2/3叶高的分离区,将分离区划分为上下两部分,形成了复杂的流场结构。上部分分离区的形成过程与S1_S类似,同样有涡流存在,不同的是随半径增大,气流所受到的离心力更大,造成该位置气流径向加速度更大,使分离线起始段与轴向夹角更大。下部分分离区除了分离起始段附近的涡流外,在1/3叶高位置同样存在涡流。这是因为在1/3叶高位置,左下方为分离区内的反流,右下方为分离区外的主流和径向潜移,上方为消除了分离的主流,三股流动在此汇聚相互作用,从而形成了涡流。在1/3叶高的涡流的上方形成了一条再附线,该线上聚集了上侧消除了分离的主流和下侧分离区内反流的回流(流动方向与主流一致)。S3_S消除了2/3-1叶高的分离现象,将分离压到了2/3叶高以下,在2/3叶高位置同样也形成了如同S2_S中1/3叶高处的复杂流动现象,但还没有出现旋涡流动。另外,由于分离止于2/3叶高并形成再附线,导致分离线略有扭曲。总的来说,在大流量工况下,只抛光叶高局部位置对叶片表面的流场影响非常大,能够改善其抛光位置的流场,却对其他位置的流场影响不大,导致了流场结构的改变。相对来说,S2_S的流场结构最差,在压力面形成了三处涡流;上半叶高的损失一直是压气机损失的重要组成部分,S3_S改善了叶顶附近流场,降低了损失,对性能的改善效果比较好;S1_S的吸力面分离区面积最小,压力面表面流场结构最简单,与主流一致的流动最多,是三种方案中的最优。

图8给出了8种方案在流量2.65kg/s时,叶片吸力面的熵分布与极限流线图。对照整体粗糙叶片,S1_S将吸力面20%~80%叶高的分离线向尾缘推迟,而且随叶高位置的上升分离线会“变粗”(即比较分散),在90%叶高以上分离线又集中起来向叶顶流去。S2_S的分离线在跨过1/3叶高后向尾缘推迟,形成一个凹陷处,在跨过2/3叶高后分离线逐渐“变粗”,在90%叶高以上分离线又集中起来向叶顶流去。S3_S的分离线在跨过2/3叶高后迅速向尾缘推迟,形成了一个凹陷处,同时也消除了高熵区,改善了叶顶流场。

从极限流线图中可以看到,叶高方向上从下侧粗糙壁面到上侧光滑壁面过渡时,分离线会突然向尾缘偏移,形成一个凹陷;而从下侧光滑壁面向上侧粗糙壁面过渡时,分离线不会发生大的弯折,却会变得比较分散,缓慢向前缘偏移。图9给出了这种流动现象发生的机理所在,其中点画线为叶片吸力面一叶高线,R代表粗糙壁面,S代表光滑壁面,图9(a)为叶高线下侧光滑、上侧粗糙,图9(b)为叶高线下侧粗糙、上侧光滑。吸力面分离是由通道内逆压梯度造成的,分离线左侧为低压区(LP),分离线右侧为高压区(Hp)。通常光滑壁面的分离比粗糙壁面的分离弱,分离线更靠近尾缘。分离线上的流动具有流动速度低和方向“沿分离线”的特点;而分离线左侧气流的流动特点为速度逐渐增加,方向也逐渐由“沿分離线”向“沿流向”转变。

对于图9(a)的情况,在叶高线上R的分离线①比的分离线②更靠近前缘,两条分离线在叶高线上分别交于A、B两点。在点A的分速度V1速度较小,方向为沿分离线①,在点A的分速度V2速度较大,方向基本沿流向,合成后变成如图9所示的V3,V3速度比较大,新的分离线不会立即形成。这意味着分离线②左侧的气流会流向分离线①的右侧,而这种R上的逆压流动阻力比S更大,新分离线的形成会比较快。点B的气流速度较小,方向为沿分离线②,其受到的力有离心力、摩擦阻力以及逆压力梯度的阻力。气流跨过叶高线后压力重新分布,同时存在径向和轴向的逆压梯度,因此分离线②跨过叶高线后会向左偏转。综合两方面的影响,最终形成了新的分离线②+③。当叶高位置增加时,S的影响会逐渐减弱,R原有的分离线会逐渐占据主导地位,在这段过程中既有下面的分离流线,又存在该叶高位置的分离线,于是形成了一条分离带,这就是分离线会“变粗”的机理所在。

对于图9(b)的情况,在叶高线上S的分离线①比R的分离线②更靠近尾缘,R在点B的分速度V2速度较小,方向为沿分离线②,S在点A的分速度V1速度较大,方向基本沿流向合成后变成如图9所示的V3。V3的速度比较大,而且方向与分离线②的夹角很大,这就导致分离线②上的气流在跨过叶高线后迅速向尾缘方向流动,使分离线形成一个凹陷。与图9(a)情况不同的是,这些流动在轴向为逆压梯度,阻力比较大,轴向速度会逐渐减弱;而在径向为顺压梯度,同时又受到离心力的作用,光滑壁面上摩擦阻力小,径向速度不会减弱,这样一来就形成了新的分离线②+③。

3 结论

通过分析,可以得出以下结论:

(1)整个工作流量范围内,抛光前缘附近表面对性能的提升效果最为显著;抛光尾缘附近表面并不能提升压气机性能,反而降低了总压比。

(2)抛光叶展方向的不同局部表面位置能够改善对应位置的壁面摩擦和流动分离情况,对性能均有一定的提升效果,但会使叶片表面流场结构复杂化,使分离线弯曲变形。

(3)将叶片整体粗糙度划分为几个局部粗糙度,这几个局部粗糙度对峰值效率的衰减之和与整体粗糙度对峰值效率的衰减相等。

(4)近失速工况下,吸力面分离线从粗糙壁面发展到光滑壁面时会突然向尾缘偏移,从光滑壁面发展到粗糙壁面时会分散并缓慢向前缘偏移。

参考文献

[1]王施,王荣桥,陈志英,等.航空发动机健康管理综述田.然气涡轮试验与研究,2009,22(1):51-58.

[2]付飞,付双成,袁惠新,等.叶轮机械叶片表面粗糙度的研究进展[J].矿山机械,2015,43(7):1-5.

[3]Tomoki K,Ryusuke N,Kanji M.Prediction of surfaceroughness effects on centrifugal compressor performance[R].ASME Paper FEDSM 2008-55078,2008.

[4]石慧,李亮,丰镇平.污垢沉积影响叶片表面换热的研究[J].航空动力学报,2012,30(11):2616-2622.

[5]Elisabet S,Lars E B.The impact of surface roughness on axialcompressor performance deterioration[R].ASME Paper 2006-GT-90004,2006.

[6]孙爽,雷志军,卢新根基于表面粗糙度的超高负荷低压涡轮叶片附面层控制[J].航空动力学报,2016,31(4):836-846.

[7]Cben S W,Xu H,Wang S T,et al.Experimental research ofsurface roughness effects on highly loaded compressor cascadeaerodynamics[J].Journal of Thermal Science,2014,23(4):307-314.

[8]Seung C B,]une H S,Seung J S.Impact of surface roughnesson compressor cascade performance[J].Journal of FluidsEngineering,2010,132(6):1-6.

[9]Seung C B,Garth V H,Seung J S,et al.Effects of Reynoldsnumber and surface roughness magnitude and location oncompressor cascade performance[J].Journal of Turbomachinery,2012,134(9):1-6.

[10]Marco B,Fabio B,Daniele S,et al.Combined experiment andnumerial investigations on the roughness effects on theaerodynamic performances of LPT blades[J].Journal ofThermal Science,2016,25(1):32-42.

[11]Philipp G,Karen M.On the resulting aerodynamic loss ofcombinations of localized surface roughness patches on aturbine blade[R].AIAA Paper 2015-3161,2015.

[12]Semiu A G,Tom P H,Nicholas A C.Influence of surfaceroughness on three-dimensional separation in axial compressors[J].Journal of Turbomachinery,2004,126:455-463.

[13]Mirko M,Michele P,Pier R S,et al.Numerical analysis of theeffects of nonuniform surface roughness on compressor stageperformance[J].Journal of Engineering for Gas Turbines andPower,2011,133:1-8.

[14]Chen S W,Sun S J,Xu H,et al.Influence of local surfaceroughness of a rotor blade on performance compressor stage[R].ASME Paper 2013-GT-94816,2013.

[15]Chen S W,Zhang C,Shi H,et al.Study on the impact offouling on axial compressor stage[R].ASME Paper 2012-GT68041,2012.

[16]Zhu J Q,Wu Y H,Chu W L.Axial location of casing treatmentin multistage axial flow compressors[R].ASME Paper 2005-GT-69105,2005.

[17]Schlichting H.Experimental investigation of the problem ofsurface roughness[R].NACA- TM-823,1936.

[18]韓菲,杜礼明,李文娇,等.级环境下叶片表面粗糙度对压气机气动性能的影响[J].大连交通大学学报,2015,36(2):47-51.

[19]Nikuradse J.Laws of flow in rough pipes[R].NACA-TM-1292,1950.