涡轮转子叶片叶冠修形对涡轮气动性能的影响分析

单熠君 曾飞 李维

摘要:以某型涡桨发动机某级动力涡轮为研究对象,采用实际叶冠结构进行三维数值计算模拟动叶叶冠处的流动,并对叶冠修形对动力涡轮气动性能的影响进行了研究。研究发现叶冠修形对动力涡轮气动效率的影响在0.2%以下,且小面积的前缘修形有利于抑制进口腔内叶冠表面的分离,大面积的前缘修形则使得进口腔内涡强度增强且向下游移动,而后缘修形使得叶冠出口堵塞及回流情况恶化,直接导致了涡轮效率损失的增加;在不同蓖齿间隙或不同气动载荷的条件下的涡轮气动效率随修形面积的变化规律是相似的。

关键词:动力涡轮;叶冠;修形;气动性能

中图分类号:V231.3 文献标识码:A

航空发动机动力涡轮中燃气的流动具有马赫数低、雷诺数低、负荷高、进口气动热力边界复杂等特点,呈现强三维性。为了增加叶片刚度、抑制叶尖泄漏,动力涡轮叶片通常采用带冠形式。

叶冠的封严功能决定了该区域的几何结构十分复杂,这增加了对其内部流动进行试验测量和数值模拟的难度。Gier[1]、Pfau[2]、Porreca[3]与Nirmalan[4]等研究了泄漏流动对主流以及涡轮气动性能的影响。

在实际工程应用中,为了评估带冠涡轮的性能,往往采用源项法模拟叶冠区域内的流动,以达到兼顾计算精度和效率的目的。Witting[5]、Martin[6]与Vermes[7]等研究了叶冠泄漏的一维数学模型,Rosic和Denton等[8]将源项法模拟叶冠流动应用于三级带冠涡轮的数值模拟研究中。工程实践证明将一维数学模型与主流三维模拟耦合进行计算的源项法是一种工程上简单可行的方法,已被广泛使用。但鉴于叶冠处的实际流动十分复杂,源项法无法准确模拟叶冠处的所有三维流动现象,故本文采用叶冠实际几何结构进行叶冠流动的全三维数值模拟。

实践表明,对叶冠进行合理的修形,既可以保证涡轮外环周向刚度,又可以有效减小叶冠质量、降低动叶应力水平,从而提高涡轮寿命。但修形对于涡轮气动性能的影响还未知,本文重点研究了叶冠前、后缘修形对涡轮气动性能的影响。

1 研究对象

本文以某型涡桨发动机第二级动力涡轮为研究对象,如图1所示,分别对该级涡轮动叶叶冠进行前缘、后缘修形。根据经验,修形时在叶冠靠近叶片吸、压力面两侧均去除材料。其中前缘修形面积占叶冠面积的6%、12%与18%,后缘修形面积占叶冠面积的6%、9.4%,具体修形方案如图2所示。

2 数值计算方法

本文数值模拟采用CFX求解定常雷诺平均N-S方程,并选用带有自动壁面处理功能的二方程湍流模型(k-ε模型)。数值方法采用时间追赶的有限体积法,空间离散采用二阶迎风格式,时间离散应用二阶后插欧拉格式,使用多重网格技术加速收敛。

计算时考虑了涡轮冷却、封严泄漏等二股气流以及叶身、端壁、轮毂等壁面粗糙度的影响,并对其他的影响因素也进行了相应修正。进口给定总温总压分布;出口给定平均静压,并假定固体壁面无滑移。

本文中的计算均采用结构化网格,网格第一层高度与网格质量满足湍流模型的要求。涡轮导向器的网格采用TurboGrid软件划分;动叶流道和叶冠容腔网格使用ICEMCFD软件进行手动分块并生成,如图3所示。经过网格无关性研究验证,当叶冠区域内网格节点数大于1000000时,通过叶冠区域的流量达到稳定。

3 叶冠区域流动特点

叶冠容腔内的主要流动情形主要可以归纳如下:由于叶冠区域内封严蓖齿的作用,泄漏流以射流形式穿过蓖齿间隙,流经每一道蓖齿后燃气静压均出现台阶式下降,同时在容腔内还存在不同尺度的复杂涡系。而叶冠区域内最重要的流动现象是泄漏流在叶冠出口处的堵塞以及主流在该处的回流人侵。在实际流动过程中,由于动叶流道内沿周向压力梯度的影响,泄漏流在叶冠出口近压力面侧发生堵塞,同时流道内的主流由该处回流进入叶冠容腔并与叶冠内燃气发生掺混,如图4所示。

图5显示的则是由于叶冠区域缺少叶片对气流的转折作用,叶冠出口气流相对主流出现欠转,速度矢量的差异使得泄漏流与主流在主流流道内也发生掺混。

上述叶冠容腔内外的掺混作用,使得动叶出口近上端壁存在一个周期性周向不均匀的高总压损失区,如图6所示,该区域挤压了通道涡并对下游流动产生影响。

4 叶冠修形对涡轮气动性能的影响

在保持叶冠容腔形状不变、蓖齿相对间隙δ=0.4%的前提下,研究叶冠前、后缘进行修形对涡轮气动的影响。

4.1 性能分析

图7分别为叶冠修形对泄漏流量、回流流量、堵塞面积和涡轮级等嫡效率的影响。

随着前缘修形面积的增加,葉冠泄漏流量基本不变,对叶冠出口的堵塞及回流影响也十分有限,甚至略有改善;而后缘修形不仅使得泄漏流量急剧增加,叶冠出口的堵塞及回流情况也明显恶化。

由图7可知,叶冠修形对涡轮效率的影响在0.2%以内,其中较小面积的前缘修形对效率的影响十分有限,当前缘修形面积增加到一定程度之后,效率才开始下降;而效率对后缘修形却十分敏感,当后缘修形面积增大到一定程度后效率趋于稳定,不再继续下降。

4.2 流场分析

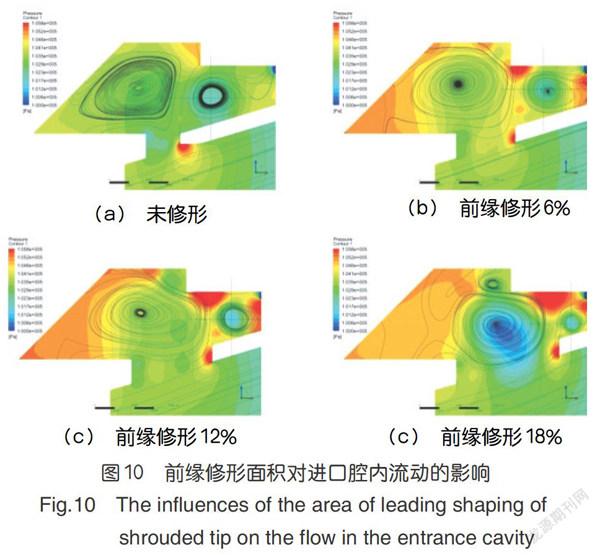

由图8可知,前后缘修形仅相互独立地影响距离其最近的容腔内的流动,其中后缘修形使得主流的人侵区域更加深人叶冠的出口腔内,造成了更大的掺混损失。而前缘修形的影响更取决于修形面积,叶冠表面极限流线表明小面积的前缘修形可以抑制流体在前缘附近产生的分离,使得大部分流体紧贴叶冠上表面流动,减小流动损失。图9显示小面积的前缘修形能够显著降低叶冠表面切应力。图10则反映出大面积的前缘修形使得进口腔内压力重新分布,涡系向下游移动并且增强,甚至会对叶片尖部前缘的主流流动产生影响。

综上,小面积的前缘修形减弱了叶冠进口腔内叶冠上表面的分离,一定程度上抵消泄漏流量增大所带来的效率损失,但大面积的前缘修形则显著增加进口腔内涡的强度,并使得涡向下游流动,甚至影响主流。而后缘修形则直接导致叶冠出口堵塞与主流回流情况恶化,使得涡轮气动效率降低。

4.3 其他因素的影响分析

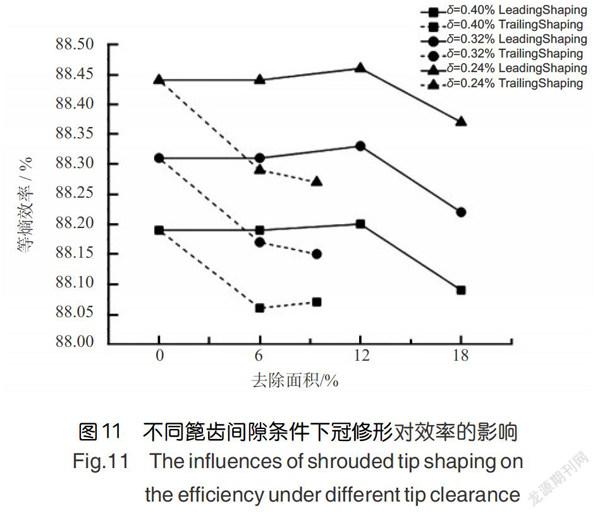

图11显示了不同蓖齿间隙下叶冠修形对效率的影响,叶冠蓖齿相对间隙每减小0.08%,泄漏流量减小约20%,这使得级等熵效率升高约0.15%。而在不同蓖齿间隙下,等熵效率随前、后缘修形面积变化的规律是相似的。而图12则通过改变涡轮膨胀比(δ=0.4%)发现在不同气动载荷条件下叶冠修形对涡轮效率的影响规律也是相似的。

本文还研究了叶冠蓖齿角度、叶冠容腔径向高度、叶冠容腔进出口轴向尺寸、叶冠出口设置导流板等影响因素(见图13)对叶冠流动及涡轮气动性能的影响,具体影响见表1,可见表中各因素对涡轮气动性能的影响十分有限,对效率的影响低于0.1%。

5 结论

通过分析,可以得出以下结论:

(1)叶冠流动的重要特征是泄漏流在叶冠出口的堵塞和主流的回流入侵。这不仅造成较大的损失,同时也改变叶冠出口近上端壁的流动状态。

(2)本文中叶冠前后缘几何修形对气动效率的影响水平在0.2%。

(3)本文中小面积的前缘修形几乎未改变泄漏流量,但改善了叶冠进口腔内的流动,因此较小面积的前缘修形对效率影响并不大。大面积的前缘修形则使得进口腔内流动情况恶化,甚至对主流产生影响,损失增加。后缘修形则使得出口腔内主流人侵更加深人,效率下降明显。

(4)在不同叶冠蓖齿间隙及气动载荷下,气动效率随修形面积变化的规律相似的。本文提及的其他因素对叶冠流动及涡轮气动的影响有限。

参考文献

[1]Gier J,Engel K,Stubert B,et al.Modeling and analysis ofmain flow-shroud leakage flow interaction in LP turbines[R].ASME Paper GT2006-90773,2006.

[2]Pfau A,Kalfas A I,Abhari R S.Making use of labyrinthinteraction flow[J].Journal of Turbomachinery,2004,129(1):164-174.

[3]Porreca L,Behr T,Schiienger J,et al.Fluid dynamics andperformance of partially and fully shrouded axial turbi們es[J].Journal of Turbomachinery,2005,127(4):668-678.

[4]Nirmalan N V,Baily J C.Experimental investigation ofaerodynamic losses of different shape of a shrouded blade tipsection[R].ASME Paper GT2005-68903,2005.

[5]Witting S L K,Dorr L,Kim S.Scaling effects on leakagelosses in labyrinth seals[J].Journal for Engineering for Power,1983,105(2):305-309.

[6]Martin H M.Labyrinth packing[J].Engineering,1908,85:35-36.

[7]Vermes G A.A fluid mechanics approach to the labyrinth sealleakage problem[J].Journal of Engineering Power,1961,83(2):161-169.

[8]Rosic B,Denton J D,Pullman G.The importance of shroudleakage modeling in multistage turbine flow calculations[J].Journal of Turbomachinery,2006,128(4):699-707.