激光化学气相沉积法在TFT-LCD电路缺陷维修中的应用

张 伟,陈小英,马永生,付婉霞,王 磊,周 贺,徐智俊,王 博,阮毅松

(1.福州京东方光电科技有限公司,福建 福州 350300;2.北京京东方传感技术有限公司,北京 100176)

1 引 言

未来,随着5G网络的到来,基于TFT-LCD面板的电子产品(电视机、显示器等)分辨率将逐步朝着4K、8K发展,显示尺寸大屏化将成为主流[1]。TFT-LCD玻璃基板尺寸已经发展到了10.5代线(3 370 mm×2 940 mm),对于大玻璃基板而言,因为一个小缺陷而放弃整个显示屏幕对生产良率和成本而言是一个巨大的损失,因此缺陷维修极其重要。TFT-LCD面板主要存在冗余缺陷和开路缺陷,均可以通过激光技术维修。冗余缺陷即原本不应该有电路的位置存在冗余电路,开路缺陷即原本应该连接起来的电路位置却没有电路。通过脉冲激光的辐射烧蚀作用,可以轻易去除大部分冗余缺陷。但对于开路缺陷和部分冗余缺陷,需要在空气氛围中沉积额外的导电薄膜,维修工艺和过程复杂,难度很大。维修开路缺陷时,可以直接沉积导电薄膜将开路连接起来;部分冗余缺陷存在数据信号线和扫描信号线相连情况,若只是切除冗余缺陷会产生新的开路缺陷,因此需要切除冗余缺陷后再沉积导电薄膜将新产生的开路缺陷连接起来。通常而言,TFT-LCD面板缺陷非常小(常小于10 μm),且发生在孤立的区域,需要在空气氛围下实现维修,普通的半导体沉积薄膜工艺不能直接用于缺陷维修。

LCVD是利用反应气体分子对特定波长的激光共振吸收,前驱体受到激光作用后发生解离的成膜方法。LCVD技术无需掩膜版,通过控制激光束尺寸,就可以直接在特定区域沉积所需宽度的薄膜,是一种成本低廉且能形成特定图形结构的薄膜沉积技术。因此,LCVD技术常常用于掩膜版、TFT-LCD面板和印刷电路等的电路维修,也常用于晶体管、电阻器和电容器等的制作[2]。LCVD反应类型通常有热解反应和光解反应两种。热解反应中,基底被激光加热到高温,毗邻高温基底的前驱体分子发生热分解,在基底形成薄膜;而光解反应是前驱体分子直接吸收激光发生光解反应,在基底形成薄膜[3-4]。为了生产安全,LCVD前驱体需要确保无毒性、安全性。由于反应腔室中的H2O和O2会对沉积的薄膜纯净度产生影响,大部分的LCVD过程需要在真空环境下进行,为了实现空气氛围下的生产需求,LCVD设备设计至关重要。

大部分羰基化合物具有室温下的平衡蒸气压,在室温下具有稳定的固相,不会产生毒性;同时羰基化合物在紫光波长范围下表现出对光的强吸收性,在空气氛围下的反应过程安全;更重要的是,羰基化合物中的金属在化合物中表现为0价,无需额外还原剂即可反应成单质金属,也无需额外的能量裂解,避免了激光对局部区域的加热造成对基底的额外损伤,因此常用作空气氛围下LCVD的反应前驱体[5-8]。目前,很多羰基化合物比如Ni(CO)4、Fe(CO)5、Cr(CO)6、Mo(CO)6和W(CO)6等被用于沉积微米结构薄膜的前驱体,羰基化合物在激光作用下,直接在特定区域裂解后形成金属薄膜[9]。但羰基化合物裂解时,羰基配体裂解产生的C、O在高温下极易形成CO气体,空气氛围中含有的H2O和O2,这些对沉积薄膜的纯净度都会造成影响,因此,羰基化合物用作LCVD的前驱体时,反应区域的组分控制非常关键,反应氛围中的气体和前躯体反应过程产生的气体也需要采用额外措施去除。为了解决空气氛围中的LCVD产生的问题,在反应区域周围设置环形Ar气帘,用以避免反应区域外的空气进入,并用真空泵抽去尾气和未反应完全的残余物,这种方法已经成为电路缺陷维修技术的通用方法[1,10]。

LCVD用于实际生产维修过程中,常常会发生基底薄膜损伤和电路电阻大的问题。基底薄膜发生损伤时,常导致基底薄膜非金属膜层产生裂缝,从而使沉积的薄膜与基底薄膜中的金属薄膜相连,造成维修电路电学性短路;而沉积薄膜电阻大,则导致维修电路信号传输延迟,这些都会导致维修失败。目前,研究人员都是直接在玻璃基底上采用不同条件沉积金属薄膜,测试沉积薄膜电阻、膜宽和膜厚等参数,观察沉积薄膜的表面损伤。华中科技大学和深圳清溢光电股份有限公司研究者将Cr(CO)6用于LCVD的前驱体,在掩膜版的玻璃基底上沉积Cr薄膜,研究发现,激光功率大小、激光均匀性、激光辐射时间和气态Cr-(CO)6浓度对于沉积Cr薄膜的均匀性、厚度会产生显著的影响[11]。Park等人将W(CO)6用于LCVD的前驱体,直接在TFT-LCD玻璃基底上沉积钨薄膜,讨论了激光功率大小、激光辐射速度、激光束光斑尺寸对钨薄膜厚度的影响,还发现激光功率越大,沉积钨薄膜的电阻率越小,同时认为W(CO)6的裂解过程包含了光解反应和热解反应[12]。Jeong等人也是直接将钨薄膜沉积在TFT-LCD玻璃基底,对W(CO)6裂解反应进行进一步研究,除了研究激光功率和激光辐射时间对沉积薄膜厚度和薄膜颗粒尺寸的影响外,还对沉积W薄膜进行成分和尺寸分析,发现沉积钨薄膜主要为W、WO2和WO3构成,激光功率越大,WO2和WO3组分所占百分比越大,而电阻率越小[13]。然而,在实际电路缺陷维修中,金属薄膜沉积在基底薄膜而非玻璃基底上,基底薄膜由多种成分薄膜组成,且在不同区域薄膜组分和膜厚不一致,因此直接在玻璃基底沉积薄膜会忽略各种因素对基底薄膜的影响。因此,仅讨论玻璃基底的损伤而忽略基底薄膜的损伤对于研究钨薄膜维修缺乏指导意义。同时,研究人员大多直接在钨薄膜两端使用电阻测试仪或万用表探针测试钨薄膜的电阻,用光学仪器测试膜厚、宽度和长度后,再计算电阻率,手动操作和光学测量造成的误差不可避免。因此,更科学的观察成膜参数对基底薄膜损伤影响的实验和更精确的统计、测量沉积薄膜电学特性的方法对于电路缺陷维修研究有着重要的意义。

本文用波长为351 nm的紫外光诱导在空气氛围中的W(CO)6前驱体裂解,在TFT-LCD薄膜电路上沉积钨薄膜金属线。首先,利用FIB-SEM代替传统SEM观察钨薄膜和基底薄膜横截面形貌,研究不同成膜工艺参数对基底薄膜损伤的影响;然后,再在玻璃基底上固定间距的金属膜间沉积钨薄膜,利用高精度、自动化的EPM测量各工艺参数下的钨薄膜电阻,采用电阻率衡量、统计钨薄膜电学特性。通过控制变量法实验,详细讨论了激光功率、激光束光斑尺寸和激光辐射速度对基底薄膜损伤、沉积钨薄膜电阻率的影响。通过平衡各工艺参数,我们得到了较低电阻率、表面形貌良好、对基底薄膜无损伤的钨薄膜。科学、新颖的实验视角对电路维修的实际应用具有很强的指导意义。

2 维修系统的设计构成及实验表征

2.1 维修系统的设计构成

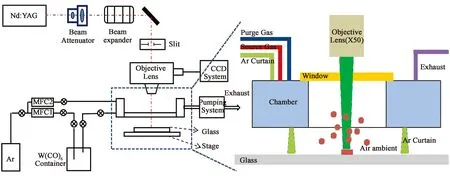

图1为本文LCVD实验装置的示意图,主要包括激光光路单元、恒温&恒流气路系统以及可移动腔室&玻璃载台单元。激光光路单元集成在通过伺服马达控制实现x、y、z方向精准移动的移动单元,一束三次谐波固相脉冲激光(Nd∶YAG激光源,美国Photonics公司,λ=351 nm,4 kHz,脉冲宽度45 ns)经由控制光斑尺寸的镜片(Slit)(控制激光束尺寸,形状为正方形,可调控范围为2~50 μm)和目镜(×50NUV,用以观察维修状况)等单元直达玻璃基底,同时利用电荷耦合器件摄像机拍摄监控基底表面,从而实现特定区域的激光辐射。在玻璃载台上固定一个检测激光功率的硅基光电二极管传感器,将激光光路单元移动到该位置后,通过调节光单元中的衰减器(Beam attenuator,控制激光功率大小)可获得所需功率大小的激光。利用Ar气(纯度为99.999%)作为载体,将装在恒温不锈钢罐子的W(CO)6前驱体(纯度99.999%,韩国UP公司)经由恒温&恒流的气路系统运输到开放式腔室,其中罐子保持恒温(50 ℃),该温度确保罐内保持35.8 Pa蒸气压,从而使罐子内的W(CO)6在进入管道时转变为气态,在激光辐射作用下气态W(CO)6在选定区域发生裂解反应沉积成钨薄膜。腔室底部设置有环形孔,环形孔在沉积钨薄膜时向下吹Ar气,形成环形持续吹气的Ar气帘,从而防止外面空气进入反应区域。未反应完全的残余物和反应产生的尾气(主要为CO)也会污染钨薄膜,利用真空泵将未反应完全的残余物、裂解产生的CO气体送入尾气处理系统进行处理。腔室处还设有净化Ar管道,防止气态W(CO)6在石英制的窗口处冷凝。另外,气路系统的管道也保持恒温(55 ℃),防止管道中的W(CO)6冷凝,从而导致沉积的钨薄膜太薄甚至管道堵塞。通过流量控制器MFC1确保承载W(CO)6进入气路系统的Ar气流量恒定为200 mL/min,通过MFC2控制的净化Ar和环形气帘流量Ar恒定为350 mL/min。

图1 LCVD维修系统结构示意图Fig.1 Schematic diagram of LCVD repair system

2.2 实验表征

对基底薄膜的损伤采用FIB-SEM(德国Zeiss公司,Cross Beam540)进行观察,首先利用聚焦离子束FIB(15 kV,1.5 nA)沿一定角度在钨薄膜&基底选定区域做横截面剥除,由于聚焦离子束不会对选定区域外的膜层或基底造成损伤,利用SEM(5 kV,400 pA)可以观察钨薄膜&基底的横截面形貌和结构。在完整8.5代TFT-LCD玻璃(2 500 mm×2 200 mm)上固定位置沉积有固定间距(220 μm)的两个金属膜(由TFT-LCD中的铜薄膜和氧化铟锡薄膜组成),在金属膜间沉积钨薄膜,将玻璃送入EPM设备,EPM(韩国阳电子公司,电阻测试精度达10-3Ω)探针自动、精准搭接在金属膜上,实现钨薄膜电阻的精准测量,从而计算出各工艺参数下的电阻率(ρ=R/L)。通过光学三维分析仪(3D Profiler,美国Bruker公司)可以得到沉积钨薄膜的整体形貌,采用FIB-SEM配置的EDS对钨薄膜进行成分分析。

3 实验结果和讨论

3.1 不同工艺参数成膜对薄膜基底的损伤讨论

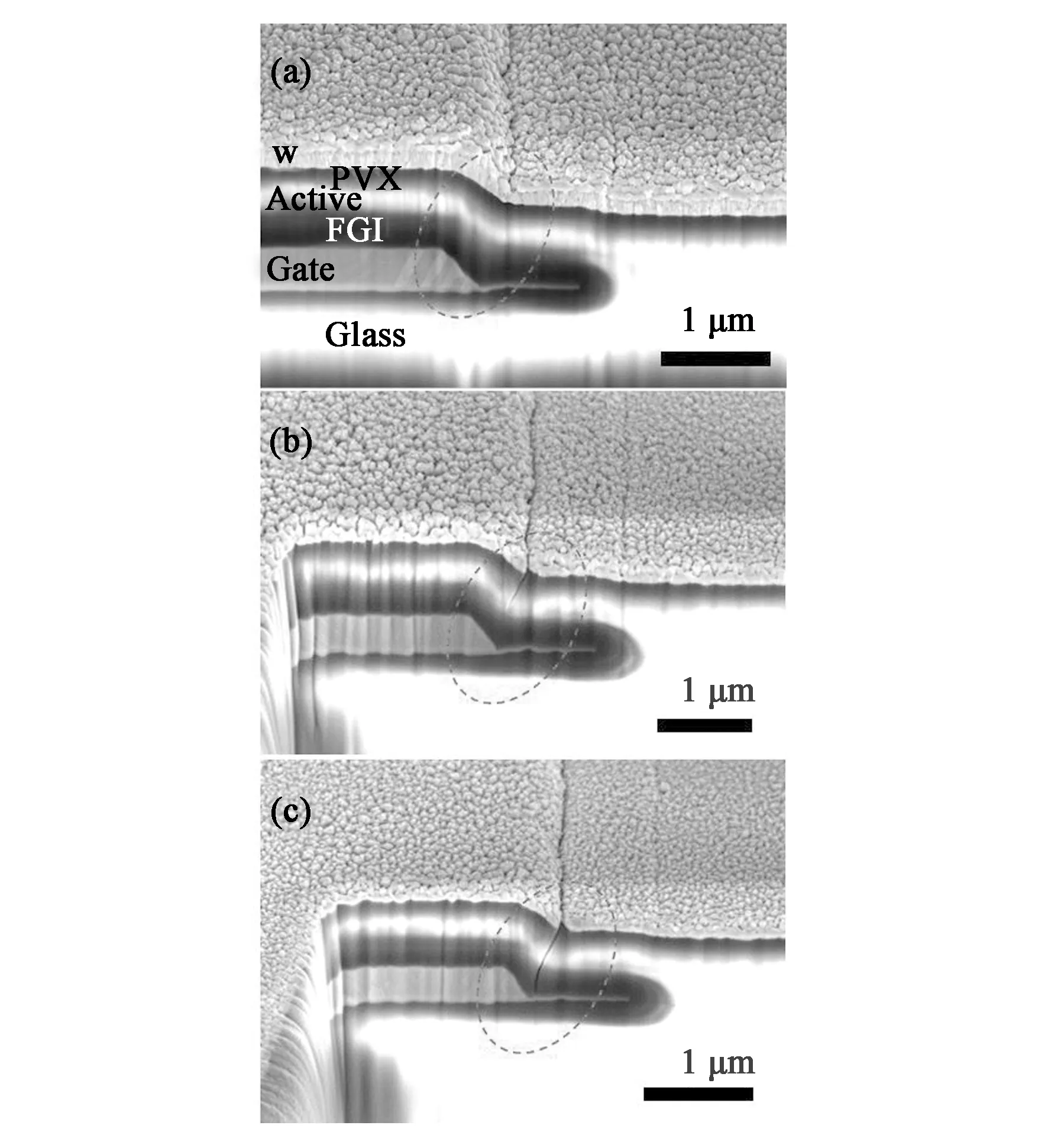

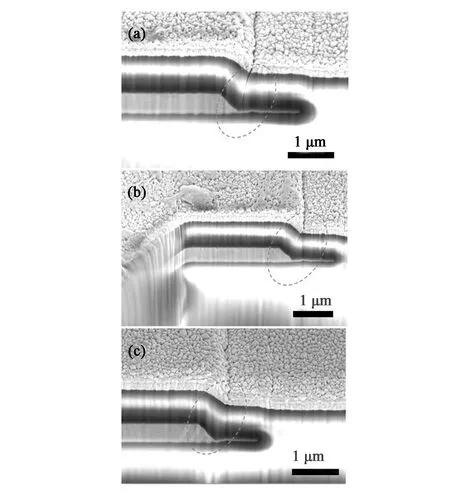

本节采用控制变量法,针对激光功率、激光束Slit尺寸和激光辐射速度对薄膜基底损伤的影响做了详细的讨论。如图2(a)标注所示,最上面一层为钨薄膜,中间为TFT基底薄膜,最底层为玻璃基底,并且TFT基底薄膜不同区域膜层数量和构成不一,基底薄膜膜层从上至下依次为PVX层、有源层、FGI层、栅电极层,依次为SiNx、a-Si、SiNx、Cu薄膜。由于基底薄膜不同区域厚度不一致,薄膜台阶处易出现应力变化,出现钨薄膜或基底薄膜的开裂损伤,因此我们主要对薄膜台阶处进行FIB-SEM检测。若基底薄膜中的PVX层、有源层和FGI层受损,膜层完全裂开,TFT-LCD电路通电后,钨薄膜很有可能会与栅电极层形成电学性相连而导致该区域电路短路,从而产生电学性不良。另外,在实际生产中,经过阵列基板涂布液晶、阵列基板与彩膜基板对盒、贴偏振膜等一系列工艺后,在按压应力作用下,膜层裂缝还可能进一步扩大。

图2 0.8 mW(a),1.0 mW (b),1.2 mW(c)激光功率作用下基底薄膜横截面的SEM图片(激光辐射速度4 μm/s,光斑尺寸7 μm)。Fig.2 SEM images of the cross section of thin film substrate at various laser power of 0.8 mW (a),1.0 mW(b),1.2 mW(c),respectively.Scan speed is 4 μm/s,slit is 7 μm.

在激光辐射速度均为4 μm/s和光斑尺寸均为7 μm条件下,不同功率(0.8~1.2 mW)激光辐射气态W(CO)6后在基底薄膜上形成钨薄膜,钨薄膜&基底横截面如图2所示。激光功率为0.8 mW时,任何区域从上至下的膜层均未发现基底薄膜或玻璃基底损伤;当激光功率增加到1.0 mW时,台阶处的PVX层和有源层出现明显的裂缝;激光功率继续增加到1.2 mW时,PVX层、有源层和FGI层已经裂开。可以发现,当激光辐射速度、激光束光斑不变时,随着激光功率的增加,基底薄膜损伤越来越严重。W(CO)6裂解反应包含光解和热解反应,激光功率越大,裂解反应越彻底,产生的温度也越高,造成基底损伤可能性更大。有研究者也发现,当激光功率大于0.5 mW时,W(CO)6的裂解时基底表面能够产生很高的温度(~300 ℃),且功率越大,基底表面温度越高。为了得到导电性好、纯度高的钨薄膜,基底表面温度常常需要大于450 ℃,局部温度过高易导致基底薄膜损伤[13]。

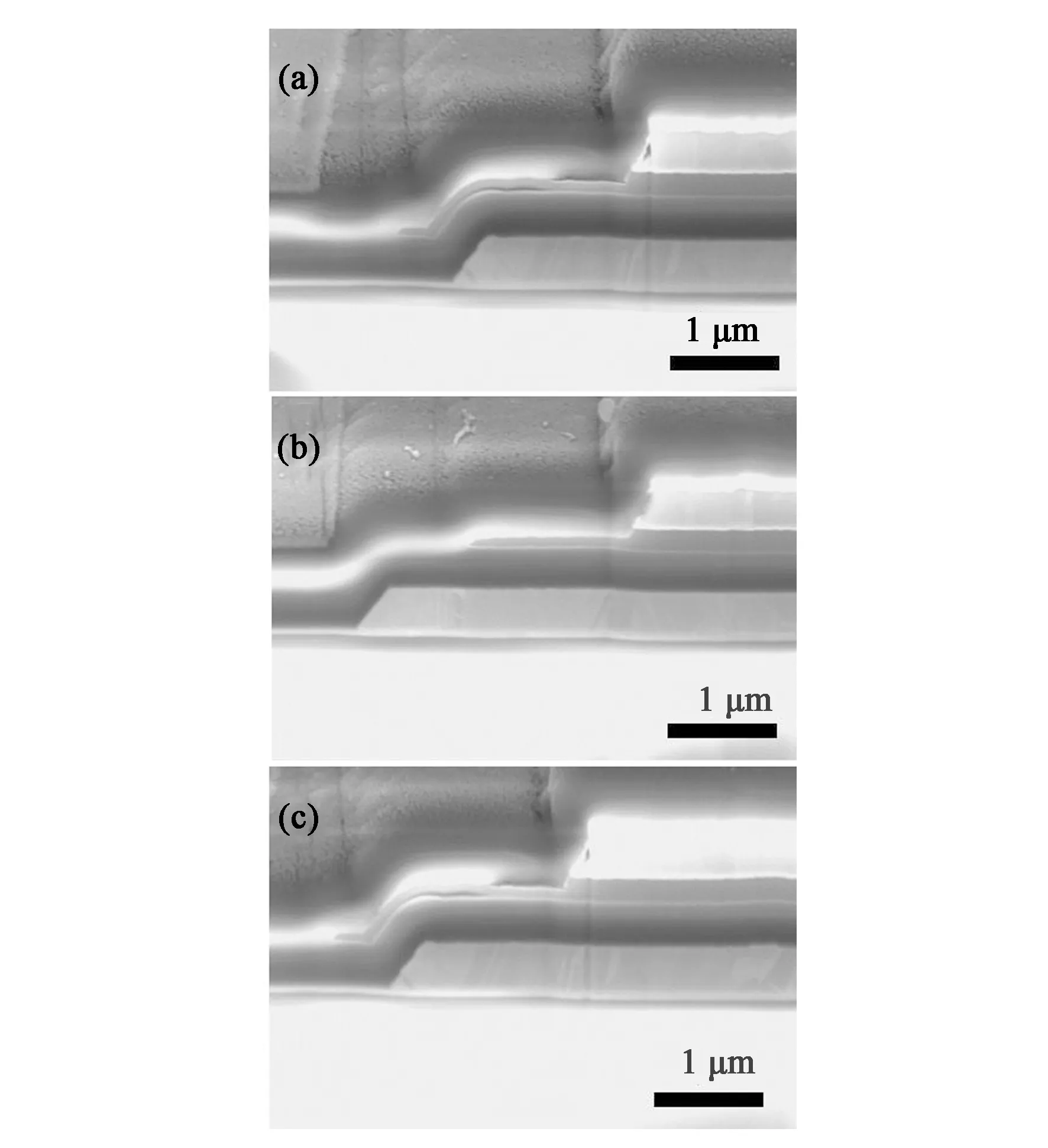

图3 6 μm(a),8 μm (b),10 μm(c)激光束光斑作用下基底薄膜横截面的SEM图片(激光功率0.8 mW,辐射速度4 μm/s)Fig.3 SEM images of the cross section of thin film substrate at different laser slit of 6 μm (a),8 μm (b),10 μm(c),respectively.Laser power is 0.8 mW,scan speed is 4 μm/s.

保证激光功率为0.8 mW、辐射速度为4 μm/s,在不同激光束光斑尺寸(6~10 μm)条件下沉积钨薄膜,横截面如图3所示。激光束光斑为6 μm时,未发现基底薄膜或玻璃基底有损伤;当激光束光斑增大到8 μm时,PVX层有明显裂缝;激光束光斑继续增大到10 μm时,PVX层、有源层和FGI层已经裂开。简而言之,其他条件不变时,激光束光斑尺寸越大,基底薄膜开裂程度越大。激光束光斑尺寸决定沉积的钨薄膜的宽度,光斑越大,沉积薄膜面积也越大,基底表面受光辐射和W(CO)6热裂解影响的区域面积就更大,从而可能导致基底薄膜膜层更容易受损出现裂缝。

保持激光功率为 0.8 mW、激光束光斑为7 μm,研究激光辐射速度变更(2~4 μm/s)对基底薄膜损伤的影响,如图4所示。激光辐射速度为2 μm/s时,PVX层、有源层和FGI层已经裂成一条裂缝;激光辐射速度加大到3 μm/s时,只有PVX层开裂,其余膜层并无损伤;当激光辐射速度加大到4 μm/s时,所有膜层和玻璃基底均未发现任何损伤。也就是说,当其他条件不变时,激光辐射速度越大,对基底薄膜的损伤越小。激光辐射速度越小,即光辐射时间和裂解反应时间更长,基底薄膜也就更容易出现受损。

图4 2 μm/s(a),3 μm/s(b),4 μm/s(c)激光辐射速度下基底薄膜横截面的SEM图片(激光功率0.8 mW,光斑7 μm)。Fig.4 SEM images of the cross section of thin film substrate at diverse scan speed of 2 μm/s(a),3 μm/s (b),4 μm/s(c),respectively.Laser power is 0.8 mW,slit is 7 μm.

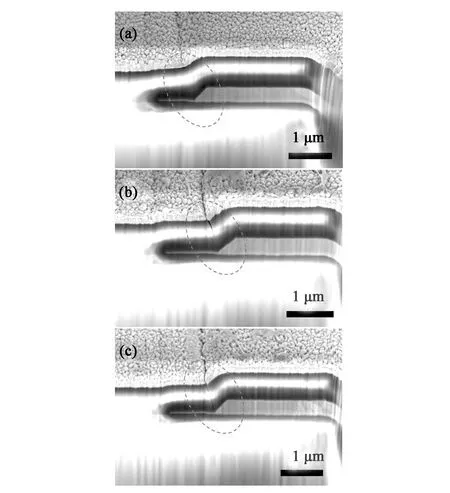

为了进一步揭示薄膜基底损伤是何原因导致的,我们将盛放W(CO)6的罐子关闭,维修系统结构维持不变,保证激光能够直接辐射薄膜基底但又不会沉积钨薄膜。保持低激光辐射速度和大光斑尺寸,改变激光功率,激光辐射的薄膜基底横截面如图5所示。由上面实验结果可知,当采用低激光辐射速度(2 μm/s)、大激光束光斑尺寸(10 μm)时,只要激光功率大于0.8 mW,钨薄膜就会对基底薄膜造成损伤。但可以清晰地看到,当沉积钨薄膜激光功率为0.4,1.0,1.6 mW时,均不会导致基底薄膜或玻璃基底出现任何裂缝或损伤。有理由相信在使用LCVD维修TFT-LCD电路缺陷时,基底薄膜的损伤由W(CO)6热解反应产生的高温所致,而不是光辐射导致基底薄膜导致裂解。

图5 0.4 mW(a),1.0 mW (b),1.6 mW (c)激光功率作用下基底薄膜横截面的SEM图片(激光辐射速度2 μm/s,光斑10 μm)。Fig.5 SEM images of the cross section of thin film substrate at various laser power of 0.4 mW(a),1.0 mW(b),1.6 mW(c),respectively.Scan speed is 2 μm/s,slit is 10 μm.

3.2 不同工艺参数对沉积钨膜电阻的影响

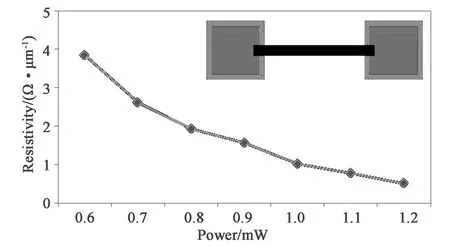

LCVD用于维修TFT-LCD电路缺陷时,所沉积的金属薄膜电阻越大,维修电路电阻也越大,维修电路信号传输比无缺陷电路延迟更大,导致维修电路更容易发生电学性不良。迄今为止,研究者们在研究LCVD用于维修电路缺陷时,都会测量金属薄膜的电阻,一般都是手动将万用表或电阻测试仪探针搭接在沉积薄膜两端,测量出电阻R后,再利用光学测量仪测量钨薄膜厚度、宽度和长度,通过ρ=RS/L(ρ为薄膜电阻率,R为电阻,S为厚度与宽度之积,L为长度)公式计算出金属薄膜电阻率。但是,钨薄膜金属线不同位置厚度、宽度值不尽相同,手动操作测量仪器也容易产生误差。另外,实际生产应用时,测量出电阻后,再测量薄膜厚度、宽度计算电阻率,对于实际应用没有指导意义,还增加了工作量。因此,我们采用精密度更高的仪器EPM,通过自动化测试方法来测试钨薄膜电组,再根据电阻率(ρ=R/L)统计、衡量实验所得钨薄膜电学特性。

电阻测试方法如图6附图,在两个金属膜之间沉积钨薄膜,EPM探针自动移动并搭接在金属膜中央位置后测量电阻。其中,金属膜在玻璃基底上的位置和间距均固定(金属膜间为玻璃基底而未沉积任何薄膜,间距220 μm),面积为200 μm×200 μm。另外,金属膜由TFT-LCD基底薄膜中的铜薄膜(位于上层)和氧化铟锡薄膜组成,铜薄膜厚度为0.5 μm,常温下铜电阻率低至0.017 Ω·μm,则金属膜电阻仅为0.034 Ω。EPM探针在测试时可以自动精确搭接在金属膜正中央(误差小于10 μm),本文中,不同条件下钨薄膜与金属膜电阻之和均大于100 Ω,远大于金属膜电阻。因此,不同实验条件搭接在金属膜上方的钨薄膜电阻可忽略不计,可以直接按金属膜间距统计钨薄膜长度,钨薄膜电阻率即为测量电阻除以金属膜间距。

图6 不同激光功率(0.6~1.2 mW)下沉积薄膜的电阻(激光辐射速度4 μm/s,光斑7 μm)Fig.6 Variation of the electrical resistivity of tungsten film deposited at various laser power (0.6~1.2 mW).Scan speed is 4 μm/s,slit is 7 μm.

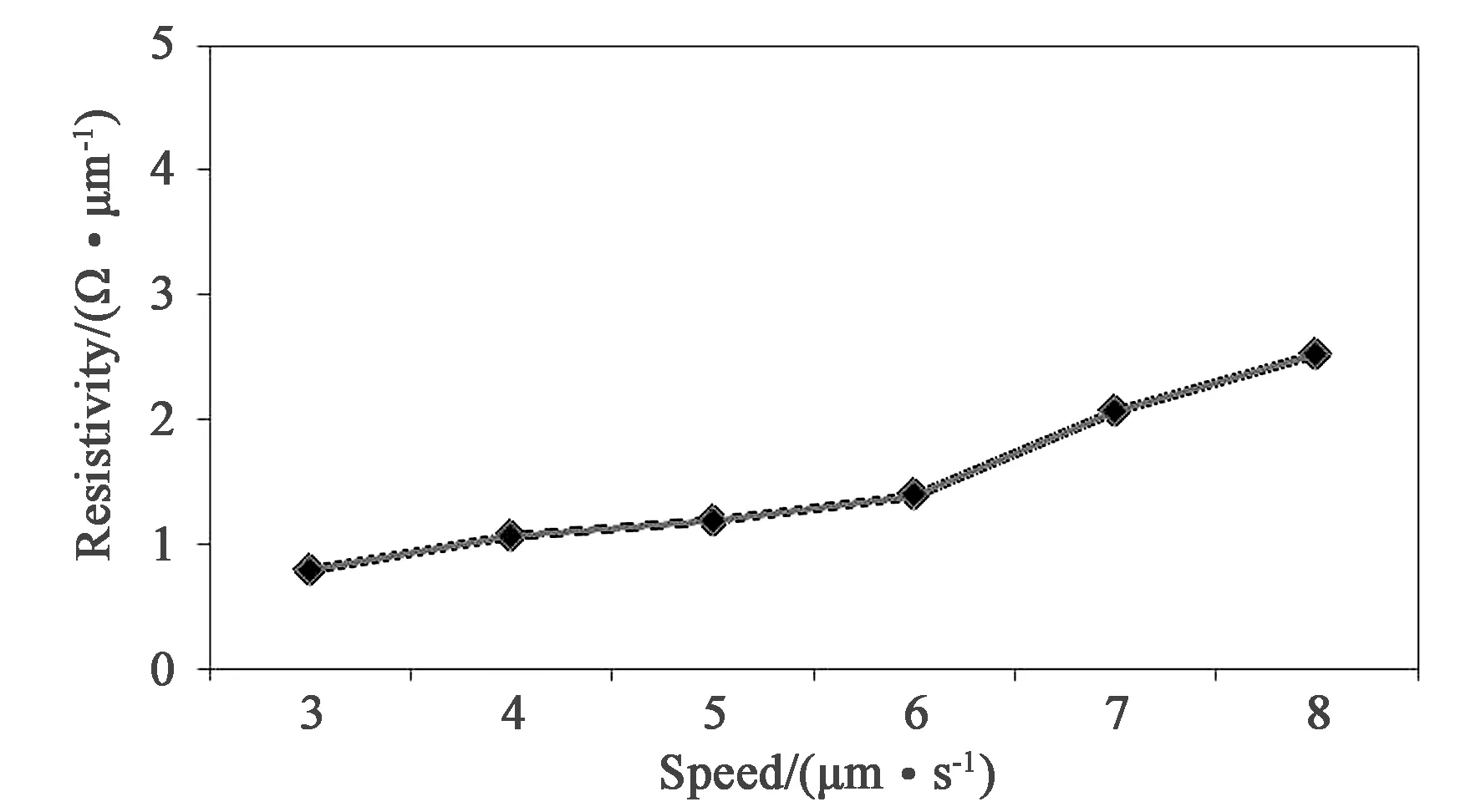

在激光功率为0.8 mW、激光束光斑为7 μm时,不同激光辐射速度(3~8 μm/s)沉积所得薄膜的电阻率如图7所示。激光辐射速度为3 μm/s时,电阻率为0.79 Ω/μm,随着激光辐射速度逐渐加快,电阻率越大,激光辐射速度为8 μm/s时,电阻率为2.52 Ω/μm。这可能是因为在激光功率和激光束光斑恒定时,激光辐射速度越大,激光辐射时间越短,导致W(CO)6裂解程度更低或沉积的薄膜更薄,电阻也就越小[13]。

图7 不同激光辐射速度(3~8 μm/s)下沉积薄膜的电阻(激光功率0.8 mW,光斑7 μm)Fig.7 Variation of the electrical resistivity of tungsten film deposited at different scan speed (3~8 μm/s).Laser power is 0.8 mW,Slit is 7 μm.

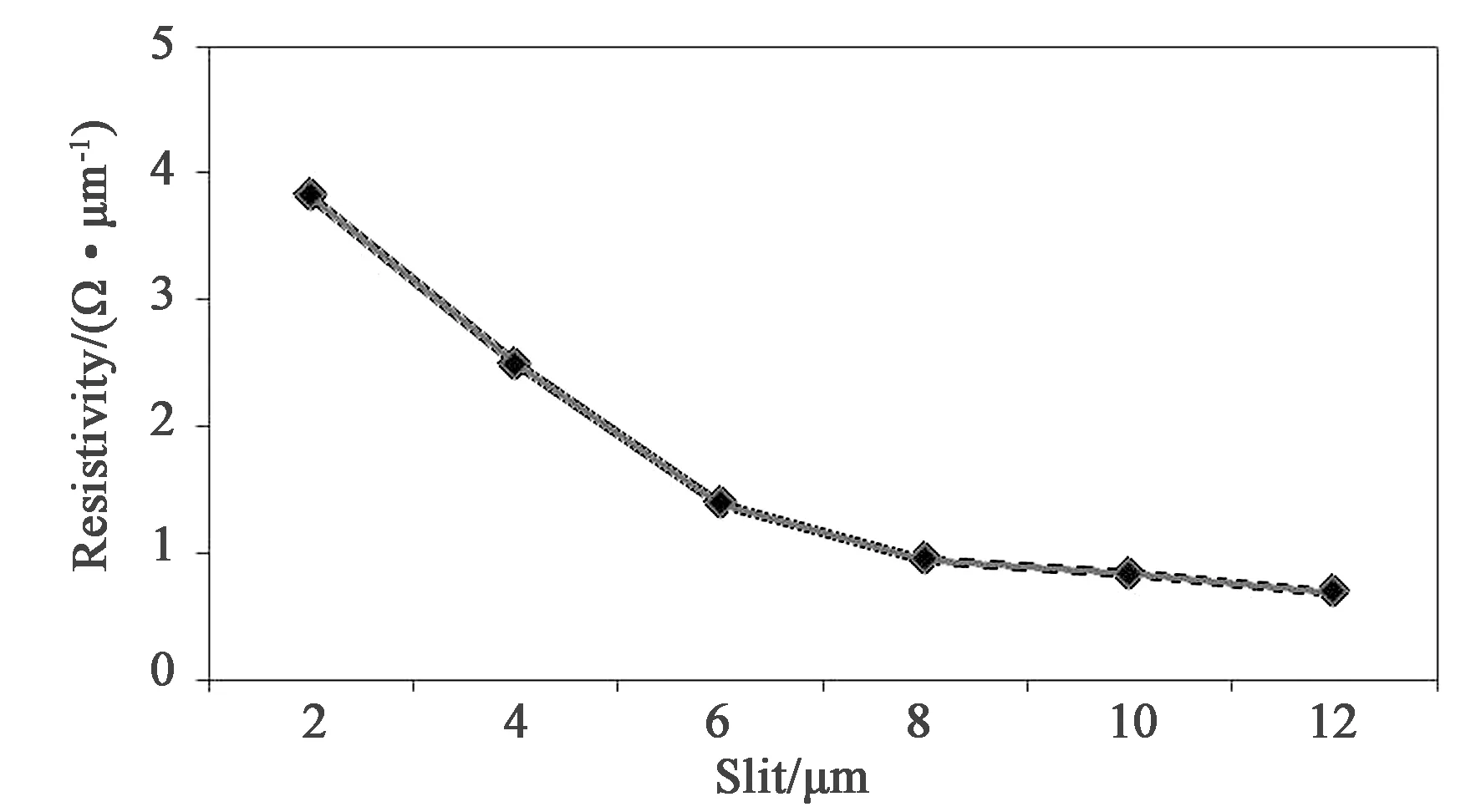

在激光功率为0.8 mW、激光辐射速度为4 μm/s时,不同激光光斑尺寸(2~12 μm)沉积所得薄膜的电阻率如图8所示。在光斑为2 μm时,电阻率为3.82 Ω,光斑尺寸越大,电阻率越小。当光斑为12 μm时,电阻率为0.69 Ω。这是因为激光束光斑尺寸越大,沉积的薄膜宽度越宽,沉积薄膜量也越大,电阻也就越小[12]。

图8 不同激光光斑(2~12 μm)下沉积薄膜的电阻(激光功率0.8 mW,辐射速度4 μm/s)Fig.8 Variation of the electrical resistivity of tungsten film deposited at diverse slit (2~12 μm).Laser power is 0.8 mW,scan speed is 4 μm/s.

3.3 沉积薄膜形貌表征和成分分析

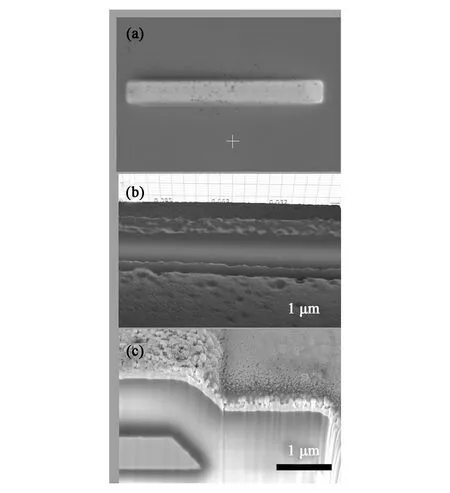

图9 激光功率为1.0 mW、光斑为6 μm和辐射速度为5 μm/s条件下沉积薄膜的光学图(a)、3D轮廓图(b)和横截面SEM图。Fig.9 Optics image (a),3D profiler image (b),cross section SEM image (c)of the tungsten film deposited at scan speed of 5 μm/s,Slit of 6 μm and laser power of 0.8 mW.

控制变量法实验表明,激光功率或激光束光斑越大,基底损伤越大,但电阻率越小;激光辐射速度越大,基底损伤越小,但电阻率越大。经过平衡各工艺参数,在激光功率为1.0 mW、激光光路光斑尺寸为6 μm和激光辐射速度为5 μm/s条件下,得到了电阻率低、对基底薄膜无损伤的钨薄膜,可以应用于TFT-LCD电路缺陷的维修。该条件直接沉积薄膜在玻璃基底上时,钨薄膜电阻率仅为0.96 Ω/μm,薄膜光学图如图9(a)所示,3D轮廓图像如图9(b)所示,形貌良好。该条件直接沉积薄膜在TFT-LCD基底薄膜上(图9(c))时,可以发现薄膜基底无任何开裂、损伤现象。

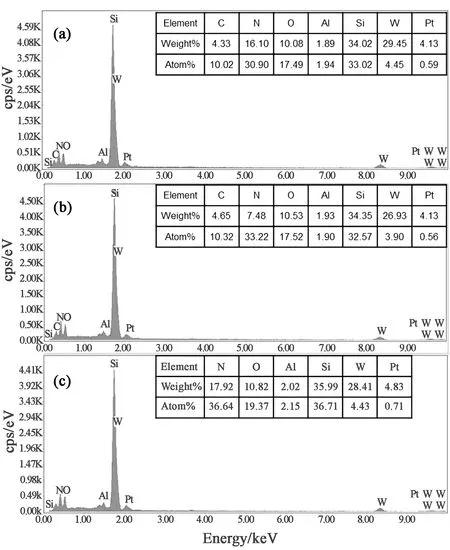

为了进一步揭示该条件下电阻率较低原因,保持激光光路光斑尺寸为6 μm和激光辐射速度为5 μm/s条件不变,直接在玻璃基底上用不同激光功率(0.6,0.8,1.0 mW)沉积薄膜,薄膜成分如图10所示。在进行EDS分析前,测试样品镀有Pt以增强样品导电性,因此各条件下所沉积薄膜均检出Pt。另外,玻璃基底中含有N、O、Al、Si,在15 kV高电压下,各条件下所沉积薄膜均检测出以上元素,表明测试时特征X射线已到达玻璃基底。从图10中还可以发现,Si和W元素在X射线能量为1.7 keV左右时的峰很接近,很难对这两个元素进行定量分析。但从元素的重量和原子比例可以知道图10(c)中EDS图无C元素的峰,而图10(a)、(b)均检测出C元素,即在激光功率为1.0 mW时,W(CO)6的羰基配体已经完全分解成W、WO2和WO3,这可能是该条件电阻率较低的根本原因。

图10 激光功率分别在0.6 mW (a),0.8 mW (b),1.0 mW (c)时所沉积薄膜的EDS图(激光辐射速度5 μm/s,光斑 6 μm)。Fig.10 EDS images of the deposited tungsten film at laser power of 0.6 mW (a),0.8 mW (b)and 1.0 mW (c).Scan speed is 4 μm/s,slit is 6 μm.

4 结 论

本文在空气氛围下采用LCVD技术在TFT-LCD玻璃上沉积钨薄膜用以维修电路缺陷。采用FIB-SEM替代传统SEM观察钨薄膜横截面形貌,同时为了减小误差,首次采用高精度、自动化的EPM设备测试钨薄膜线阻率。通过控制变量法,详细讨论了激光功率、辐射幅度、光斑尺寸对TFT-LCD基底薄膜损伤和钨薄膜电阻率的影响。控制单一变量时,激光功率或激光束光斑越大,基底损伤越大,但电阻率越小;激光辐射速度越大,基底损伤越小,但电阻率越大。通过平衡工艺参数,在激光功率为1.0 mW、激光光路光斑尺寸为6 μm和激光辐射速度为5 μm/s条件下,得到了电阻率仅为0.96 Ω/μm、同时对基底薄膜无任何损伤的钨薄膜,能够很好地应用于TFT-LCD电路缺陷的维修。