350MWCFB锅炉余热利用的研究

王宏明

摘 要:排烟、排渣热损失是锅炉各项热损失中最大的两项,燃烧低热值煤的CFB锅炉相比煤粉炉具有排烟温度高,排渣量大的特点,本文结合山阴二期2X350MW低热值煤发电供热工程分析研究了CFB锅炉的余热利用方案,可为同类型机组的节能减排提供借鉴。

关键词:350MW CFB锅炉;余热利用;经济性

中图分类号:TK229.6 文献标识码:A 文章编号:1671-2064(2019)14-0155-02

0 前言

根据热量法的分析,火电厂的燃料燃烧发热量中只有35~42%转变为电能,锅炉的排烟温度通常为120~150℃,相应的热损失相当于燃料热量的5%~12%,如果能够把烟气系统排出的热量回收再利用,将为火电厂的节能减排做出重大贡献。

山阴二期2X350MW低热值煤发电供热工程安装两台东方锅炉厂生产的1217t/h超临界CFB锅炉。该锅炉采用单炉膛两侧进风、M型布置、前墙给煤、后墙排渣、设三台汽冷式旋风分离器。汽轮机为超临界、一次中间再热、单轴、单抽、表面式间接空冷双缸双排汽凝汽式。本文就该项目的锅炉余热利用方案进行分析研究。

1 烟气余热利用的方案

结合本工程采用热电联产、循环流化床锅炉的特点,锅炉余热回收利用考虑以下两种形式:

(1)采用锅炉冷渣器加热凝结水,回收锅炉排渣热量;

(2)采用低温省煤器加热凝结水,回收锅炉排烟热量。

2 冷渣器方案

2.1 冷渣方案概述

本工程每台炉配置4台滚筒冷渣器+2台风水联合冷渣器,锅炉BMCR工况设计煤种的渣量为62.57t/h,冷渣器进渣温度900℃,冷渣器出渣温度150℃。结合热平衡图经与冷渣器厂配合,被冷渣器加热后的冷却水温度不宜超过95℃。在THA工况,冷渣器热量可以把269.5t/h凝结水,从48.5℃加热至91.3℃;在TRL工况,冷渣器热量可以把457.3t/h凝结水,从67.5℃加热至92.9℃。

2.2 冷渣器方案经济分析

根据本工程的冷渣器配置情况,与汽轮机厂配合了THA工况和TRL工况的热平衡修正计算。以机组THA工况为基础,未设锅炉冷渣器时,汽机热耗为8064.3kJ/kW.h;设置锅炉冷渣器后,269.5t/h凝结水温度升高42.7℃,汽机热耗为8048.5kJ/kW.h,发现能够改善机组的热耗约15.8kJ/kWh。

以机组THA工况为基础,保证发电量350MW不变,标准煤耗量比较见表1。

由表1可以看出,当凝结水通过冷渣器被加热后,汽轮发电机组效率提高了0.09%,电厂发电效率提高了0.09%,电厂发电标煤耗降低了0.61g/kW.h,单台机组全年可节约燃煤费用52.8万元。

3 低温省煤器方案

3.1 低温省煤器的布置方案

目前,低温省煤器的布置方案有以下几种:

方案一:低温省煤器布置在空预器出口与除尘器入口之间的烟道上。

优点:除尘器入口的烟气经低温省煤器后温度降低,烟气的体积流量也相应减少,可以减少除尘器的除尘面积,节约除尘器的占地面积和用材。缺点:后续设备如除尘器及引风机存在腐蚀风险。锅炉排烟灰浓度大,低温省煤器存在堵塞风险。

方案二:低温省煤器布置在除尘器出口与引风机入口之间的烟道上。

优点:虽然烟气系统阻力加大,但进入引风机的烟气体积流量减少,总体轴功率变化不大。烟气经除尘后含灰量大大降低,不存在堵塞问题。

缺点:后续设备引风机存在腐蚀风险。

方案三:低温省煤器布置在引风机出口与脱硫吸收塔入口之间的烟道上。

优点:烟气经除尘后含灰量大大降低,不存在堵塞问题。

缺点:引风机压力上升,导致轴功率增加。

综合以上分析,结合本工程煤质灰份高、采用电袋除尘器的特点,推荐将低温省煤器布置在引风机出口与脱硫吸收塔入口之间。

3.2 低温省煤器选型

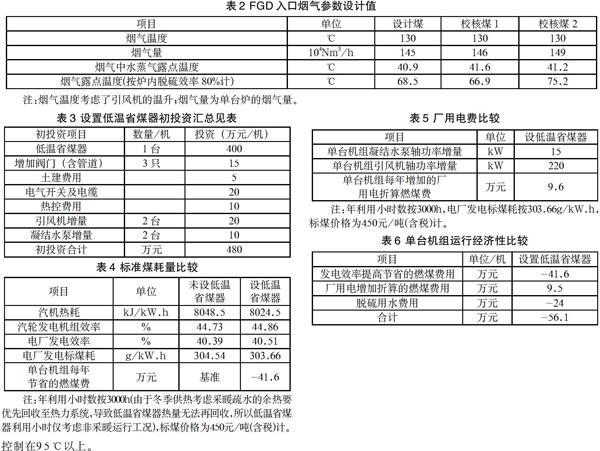

(1)FGD入口烟气参数设计值(BMCR工况,按炉内脱硫效率80%计)见表2。

(2)烟气温降的选取。一般情况下,只要保证低温换热面金属壁温高出烟气酸露点温度10℃左右就能避免产生低温腐蚀。随着抗酸露点腐蚀钢的成功研发应用,可不再受限于烟气酸露点温度,低温省煤器金属壁温小于85℃且高出烟气中水蒸汽饱和温度25℃的区间,金属的腐蚀速度≤0.2mm/年。最大露点腐蚀率并不是发生在露点温度,而是发生在酸露点温度以下10℃~30℃和水露点温度以下。

本工程烟气的酸露点温度分别为:设计煤种68.5℃,校核煤种166.9℃,校核煤种275.2℃。考虑到低温腐蚀的影响,本工程烟温理论上应在85℃以上,但考虑一定的防腐温度裕量并考虑低温省煤器换热温差后,将换热后的烟温控制在95℃以上。

(3)低温省煤器进口水温的选取。低温省煤器进口水温的确定应综合考虑传热经济性及腐蚀对设备寿命的影响,如选取较低的进口水温,虽然能增大传热温差,提高换热效率,但将加剧管壁的腐蚀;如选取较高的进口水温,则将因换热温差小而降低其换热效率。

在低温省煤器中,烟气与凝结水换热时,管壁温度主要决定于凝结水的水温。因此,低温省煤器进口凝结水水温不能太低,应控制在水露点以上20℃左右,本工程凝结水温至少应在63℃以上,70℃更好。

3.3 低温省煤器系统设想

冬季时,由于凝结水要经过热网疏水及冷渣器的加热,如果再回收烟气余热的话对回热系统影响过大。且这时烟气温度比设计工況低,可利用余热量小,所以冬季低温省煤器停运,不考虑余热回收。

夏季时,锅炉排烟温度可能高至150℃~160℃,在计算时按155℃取值,考虑与凝结水进口温度保持一定温差,则考虑烟气冷却至115℃,可以回收烟气155℃至115℃的放热量,而且烟气温度比酸露点温度高40℃以上,后续设备安全。

春秋两季时,锅炉排烟温度按照130℃,考虑凝结水来水温度可将烟气冷却至95℃,可以回收烟气130℃至95℃的放热量。这时烟气温度比计算酸露点高19.8℃,后续设备较安全。

3.4 低温省煤器的经济性分析

3.4.1 初投资比较

设置低温省煤器增加初投资汇总见表3。

3.4.2 运行经济性比较

以机组THA工况为基础,设置低温省煤器时,可以回收烟气放热量9116kW,把269.5t/h凝结水温度升高29.1℃。初步估算,能够改善机组的热耗约24kJ/kW.h。

(1)标准煤耗量比较。以机组THA工况为基础,保证发电量350MW不变时的煤耗量比较见表4。

由表4可以看出,当凝结水通过低温省煤器被加热后,汽轮发电机组效率提高了0.13%,电厂发电效率提高了0.12%,电厂发电标煤耗降低了0.88g/kW.h,单台机组全年可节约燃煤费用41.6万元。

(2)增加厂用电费。设置低温省煤器后,水侧和烟气侧阻力均增大,导致引风机和凝结水泵扬程、电机轴功率增大,增加厂用电费见表5。

(3)单台机组运行经济性比较。假设机组发电量不变,设置低温省煤器,单台机组运行经济性比较见表6。

根据表6数据可见,设置低温省煤器加热凝结水方案,由于节约了煤耗和脱硫水耗,单台机组每年可节省运行费用约为56.1万元。

4 结语

综上所述,结合本工程热电联产、循环流化床锅炉的特点,锅炉余热回收利用共有两种形式:

(1)回收锅炉排渣热量,采用锅炉冷渣器加热凝结水;

(2)回收锅炉排烟热量,采用低温省煤器加热凝结水。

在非采暖期时,本工程回收锅炉排渣热量和锅炉排烟热量。考虑到低温腐蚀的影响,凝结水先经过7号低加换热,再经过低温省煤器换热,低温省煤器和锅炉冷渣器并联运行。

在采暖期时,本工程回收热网疏水冷凝热量和锅炉排渣热量。因热网疏水冷却器需要的冷却水温度较低,凝结水先经过热网疏水冷却器换热,再经过锅炉冷渣器换热,锅炉冷渣器和热网疏水冷却器串联运行。由于本工程热网疏水冷凝热量和锅炉排渣热量很大,已经把可供加热的热力系统凝结水基本用完,且冬季排烟温度较低,所以低温省煤器在采暖期不投运。

参考文獻

[1] 孙锐,陆国栋,许继刚,等.大中型火力发电厂设计规范[S].北京:中国计划出版社,2011.