密集烘烤过程中烟叶水分变化模型的应用

李生栋,王 涛,高娅北,解 燕,张保全,马留军,宋朝鹏,娄晓平

(1.云南省烟草公司 曲靖市公司,云南 曲靖 655000; 2.河南农业大学 烟草学院,河南 郑州 450002;3.浙江中烟工业有限责任公司,浙江 杭州 310004)

烟叶水分变化模型(Wang and singh模型)是包含烟叶水分散失和烘烤时长的水分动力学模型,该模型目前可为密集烘烤过程中烟叶水分变化提供精准的描述和预测[1-2]。此外,模型的应用研究是烟叶烘烤精益化发展理论与实践相结合的组成部分之一,因此其实际应用效果对模型的改进、完善及烘烤工艺的精益化发展具有重要意义。目前,烟叶烘烤过程中模型的研究多集中在系统分析模型、色度和光谱学模型、水分变化模型等方面。在系统分析模型方面,王梅等[3]运用灰色统计评价模型对5个烟区中部叶烘烤工艺进行研究表明,5个烟区烘烤工艺均达到中等以上水平,且安徽、湖南、贵州烟区的烘烤工艺处于第1灰类;汪健等[4]运用BP神经网络模型对烘烤过程中烟叶叶温进行研究表明,BP神经网络模型对烟叶烘烤过程中叶温变化的预测效果良好。在色度和光谱学模型方面,贺帆等[5]对烟叶烘烤过程中色度学参数和烟叶主要化学成分进行建模分析表明,通过仪器量化烘烤过程中的烟叶外观颜色参数,可以快速、准确预测烟叶主要化学成分的变化。魏晓楠等[6]对不同烘烤条件下烤烟纤维素含量近红外光谱检测模型研究表明,偏最小二乘法模型对不同烘烤条件下烤烟纤维素含量的预测效果良好。在烟叶水分变化模型方面,李生栋等[1]、魏硕等[2,7]分别对不同品种、不同部位烟叶密集烘烤过程中水分变化情况进行研究,模型筛选结果显示,Wang and singh模型拟合度最优;此外还发现,该模型常数参数与烟叶保水力有关,进一步提高了水分变化模型的系统性和可用性。沈燕金等[8]以太阳能为热源对烟叶水分含量变化进行研究,结果表明,3次多项式模型比Logistic模型和Page模型更适合模拟太阳能辅助热源密集烤房烘烤过程中的烟叶含水率变化过程。烟叶烘烤过程的模型研究目前多集中于理论方面,且研究内容体系不够完善,模型的实际运用效果方面报道较少。鉴于此,以云烟87为试验材料,以Wang and singh模型为依据,结合烘烤烟叶干燥程度7个阶段的经验失水量,在限定阶段失水量和烘烤时间的条件下给定理论烘烤工艺,强调阶段烘烤过程中以烟叶为核心的工艺灵活调整,并对比分析烤后烟叶综合效益和品质,为烤烟密集烘烤精益化发展提供理论依据和数据基础。

1 材料和方法

1.1 试验地点及材料

试验于2017年在江西省吉安市安福县寮塘乡烘烤工厂进行。试验材料为烤烟品种云烟87(下部叶取第4~6 叶位,中部叶取第9~11 叶位,上部叶取第14~16 叶位,按部位适熟采收)。植烟土壤为红壤,土壤有机质含量22.3 g/kg,土壤pH 值5.3 左右,土壤氯离子含量14.6 mg/kg,土壤速效磷、速效钾含量分别为19.7、95.0 mg/kg。烟田种植行距120 cm,株距50 cm,打顶后株高110~120 cm,按照当地烟叶生产技术进行统一管理。

主要仪器:普通气流下降式密集烤房(3层,国烟办[2009]418号);DHG-9030A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司);FA 2004电子天平(精度为1 mg,上海舜宇恒平科学仪器有限公司)等。

1.2 试验方法

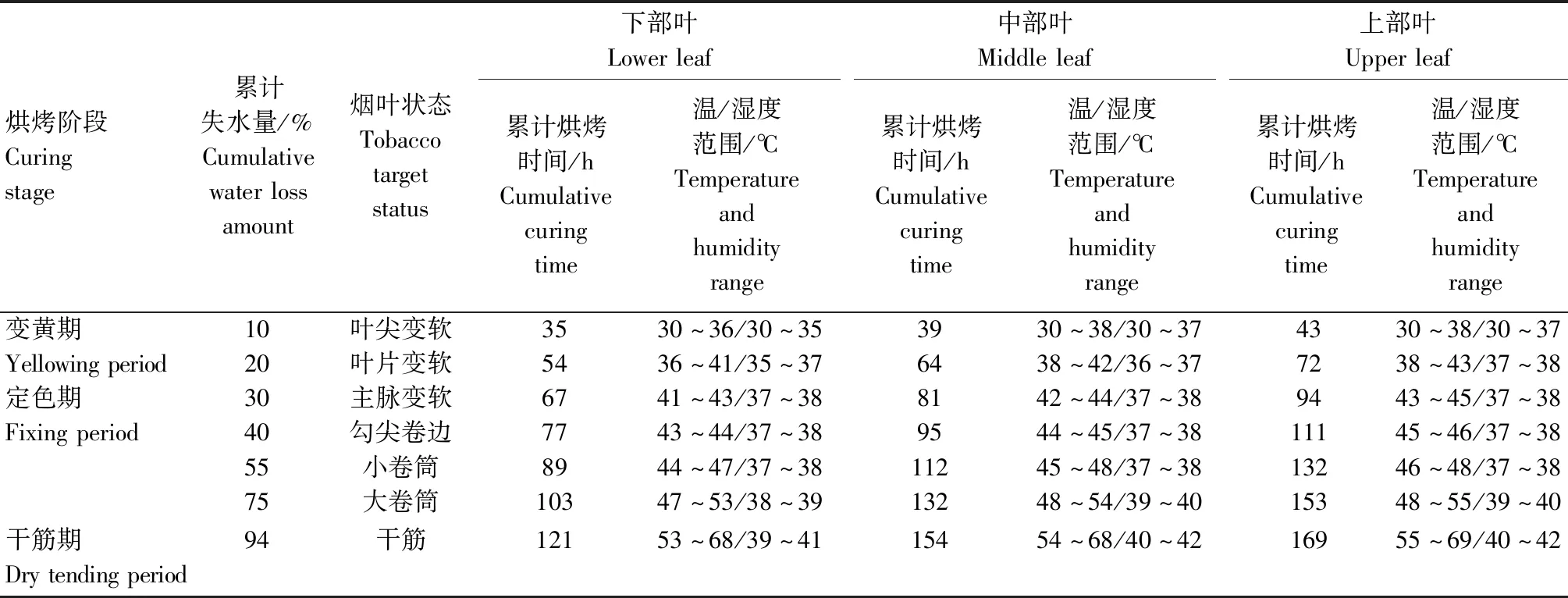

烘烤试验以云烟87下部叶、中部叶、上部叶为材料,采用挂杆装烟。以常规烘烤工艺烤房为对照组(简称常规烘烤),采用常规烘烤工艺进行烘烤试验[1,9]。以Wang and singh模型烘烤烤房为试验组(简称模型烘烤),采用水分变化模型理论指导工艺进行烘烤试验(表1)。模型烘烤与常规烘烤除烘烤工艺不同外,其余均保持一致。不同部位烟叶依照产区实际生产进度依次进行烘烤试验,各处理重复3次,取平均值。2种烘烤方式烤后烟叶均进行经济效益、等级结构分析,不同部位烤后烟叶各重复均分别选取下部橘色2 级(X2F)、中部橘色3 级(C3F)、上部橘色2 级(B2F)样品3 kg,进行烟叶化学成分和感官质量等指标的测定。

表1 Wang and singh模型应用烘烤工艺Tab.1 Wang and singh model applied curing process

1.3 测定项目及方法

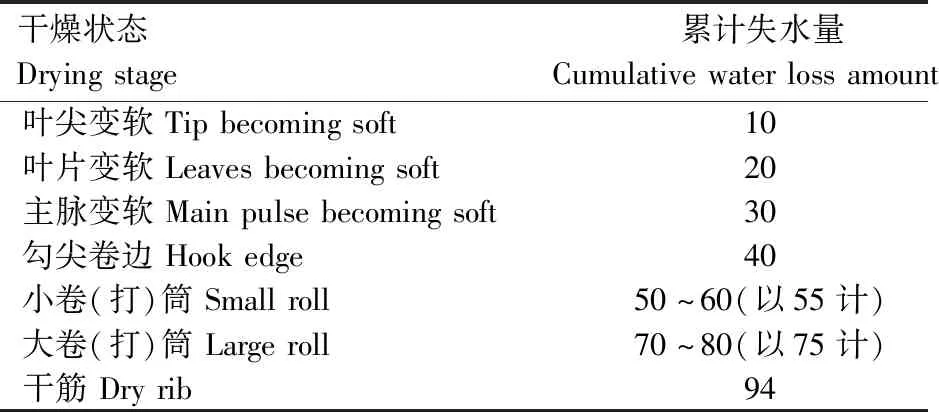

1.3.1 模型烘烤工艺推导运算 以Wang and singh模型为理论基础[1-2],结合宫长荣[9]不同干燥状态下的烟叶累计失水量经验数据(表2),进行模型烘烤工艺的推导运算。综合公式(1)—(8)及表2数据可得模型烘烤工艺。

表2 不同干燥状态下的烟叶累计失水量 Tab.2 Cumulative water loss amount at different drying stages of tobacco leaves %

Wang and singh模型:

MRi=1+at+bt2

(1)

式中:a、b为模型常数参数;t为烘烤时间。

wt=w0(1-pi)

(2)

式中:w0为鲜烟含水率,可通过烘烤前期试验进行测定(云烟87下部叶、中部叶、上部叶w0值分别为87.73%、84.16%、79.68%);wt为烘烤至t时刻时烟叶湿基含水率;pi为完成阶段i时烟叶累计失水量。

(3)

(4)

式(3)、(4)中:x0为鲜烟干基含水率;xt为烘烤至t时刻时烟叶干基含水率;xe为烟叶平衡干基含水率;we为烟叶平衡含水率(以6%计)。

Wang and singh模型烘烤累积烘烤时长(ti):

(5)

a=(CaWHC+Da)/10

(6)

b=(CbWHC+Db)/104

(7)

(8)

式(6)、(7)中:WHC为烟叶保水力(Water holding capacity);Ca、Da、Cb、Db取值分别为0.028 2、-0.032 0、-1.865 0E-04、1.695 0E-04[7]。

式(8)中:m24为鲜烟叶24 h失水后叶片质量;m0为鲜烟叶初始质量;mG为鲜烟叶烘干后质量。

1.3.2 烟叶经济效益 以当地烟叶工作站为依托,采用称质量法对2种烘烤模式下烤后烟叶产量进行统计,以2017年江西省烤烟收购标准为依据对2种烘烤模式下烤后烟叶产值、均价数据进行统计分析。

1.3.3 烟叶等级结构 烤后烟叶等级结构评价标准参照国家烤烟分级标准GB 2635—1992进行。

1.3.4 烟叶化学成分 烤后烟叶经烘干、粉碎、过筛,采用连续流动分析法对其总糖、还原糖、总氮、烟碱等含量进行测定[10];烤后烟叶化学成分派生值计算参照刘国顺[11]、王允白等[12]的方法进行;还原糖、烟碱、总氮含量及糖碱比、氮碱比分别按照0.14、0.17、0.09及0.25、0.11的权重进行烤烟化学成分协调性赋权评价,分值越高其化学成分协调性越好[13]。

1.3.5 烟叶感官质量 烟叶感官质量评价工作由江西中烟工业有限责任公司技术中心评吸人员组成专家委员会,参照表3进行评价,以0.1 分为单位记分;感官质量评价指标香气质、香气量、刺激性、余味、杂气分别按照0.30、0.30、0.08、0.15、0.17的权重进行感官质量协调性赋权评价[13]。

表3 烟叶感官评价指标赋分标准 Tab.3 Score standard of tabacco leaves sensory evaluation index

1.4 数据处理

采用Excel 2010对试验数据进行整理,采用SPSS 22.0、Origin 8.0分别对试验数据进行差异显著性分析、图表制作。

2 结果与分析

2.1 2种烘烤方式烤后烟叶经济效益

2种烘烤方式烤后烟叶经济效益分析如表4所示。2 种烘烤方式下,烤后烟叶整体产量、产值、均价方面均以模型烘烤相对略高,但均未达到显著差异。与常规烘烤相比,模型烘烤烤后烟叶产量增加60 kg/hm2,产值增加2 500 元/hm2,均价增加0.48 元/kg。

2.2 2种烘烤方式烤后烟叶等级结构

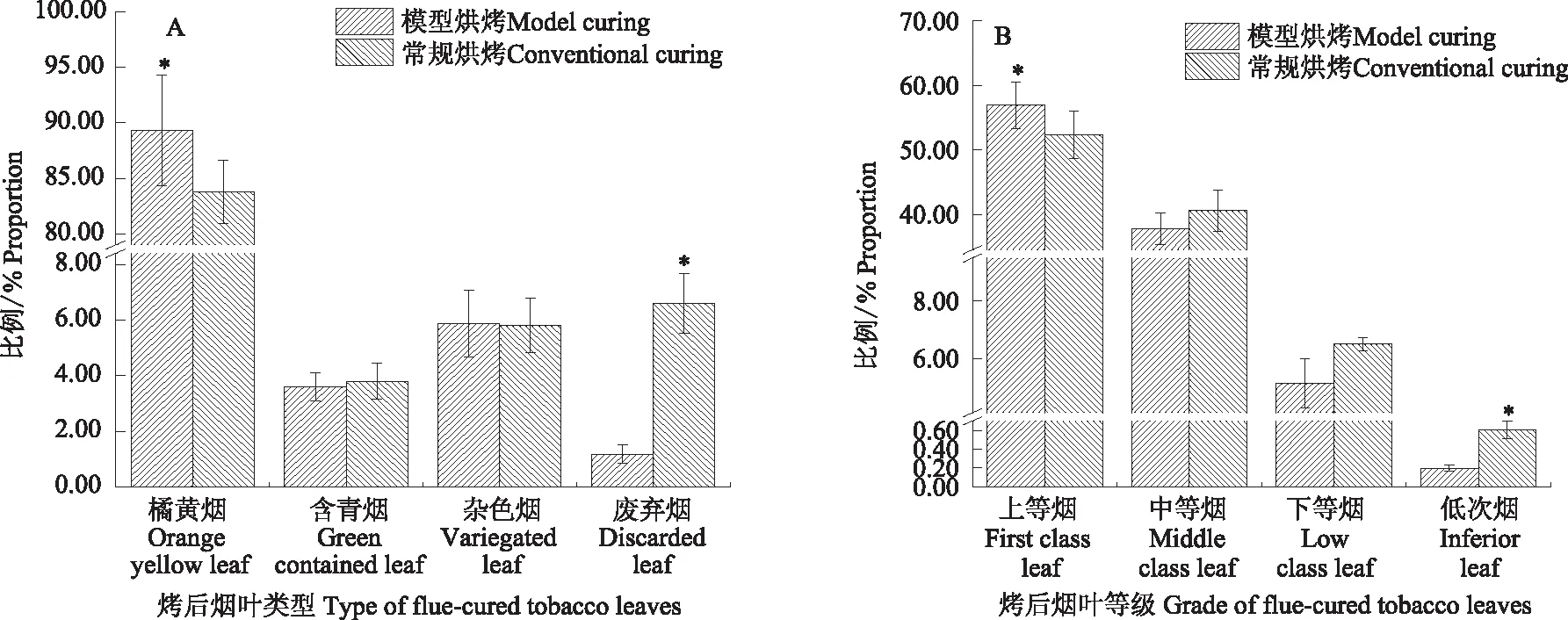

2种烘烤方式烤后烟叶等级结构对比如图1所示。由图1A可知,模型烘烤烤后烟叶橘黄烟比例显著大于常规烘烤,与常规烘烤相比,橘黄烟比例增加5.55个百分点。2 种烘烤方式烤后烟叶含青烟和杂色烟比例相差不大。其中,含青烟比例以常规烘烤稍高,与模型烘烤相比增加0.20个百分点。杂色烟比例则以模型烘烤略高,较常规烘烤相比增加0.08个百分点。2种烘烤方式常规烘烤废弃烟比例显著大于模型烘烤,与模型烘烤相比,常规烘烤废弃烟比例增加5.43个百分点。由图1B可知,2 种烘烤方式之间上等烟比例、低次烟比例达到显著差异。其中,上等烟比例以模型烘烤较高,与常规烘烤相比增加了4.52个百分点;与常规烘烤相比,模型烘烤低次烟比例降低0.41个百分点。2 种烘烤方式之间中等烟、下等烟比例差别不大,但均以常规烘烤略高,与模型烘烤相比,中等烟、下等烟比例分别增加2.78、1.38个百分点。综合分析2 种烘烤方式烤后烟叶等级结构可知,模型烘烤在增加上等烟、减少低次烟比例方面效果较好。

表4 烤后烟叶经济效益分析Tab.4 Economic benefit analysis of flue-cured tobacco leaves

2.3 2种烘烤方式烤后烟叶化学成分及派生值

2种烘烤方式烤后烟叶化学成分及其派生值如表5所示。模型烘烤不同部位烟叶总糖、还原糖含量均显著高于常规烘烤,与常规烘烤相比,模型烘烤X2F、C3F、B2F的总糖含量分别增加6.06、2.63、2.48个百分点,还原糖含量分别增加3.01、2.82、2.55个百分点。2 种烘烤方式X2F、B2F的总氮、烟碱含量相差不大,常规烘烤C3F的烟碱含量显著大于模型烘烤,模型烘烤C3F的总氮含量则显著大于常规烘烤。与常规烘烤相比较,模型烘烤C3F的烟碱含量降低 0.45个百分点,总氮含量增加0.35个百分点。

*表示不同烘烤方式之间差异显著(P<0.05),下同*indicates a significant difference between different curing methods (P<0.05),the same below图1 烤后烟叶等级结构 Fig.1 Grade structure of flue-cured tobacco leaves

部位Position处理Treatment总糖含量/%Totalsugarcontent还原糖含量/%Reducingsugarcontent烟碱含量/%Nicotinecontent总氮含量/%Totalnitrogencontent派生值Derivedvalue糖碱比Reduingsugar/Nicotine氮碱比TotalN/Nicotine两糖比Reducingsugar/Totalsugar两糖差/%Totalsugar-Reducingsugar协调性/分Coordi-nationX2F模型烘烤Modelcuring29.14b∗22.68b∗2.15c2.42c10.55a∗1.12a0.78b6.46a∗63.82a常规烘烤Conventionalcuring23.08B19.67B2.71C2.44B7.25A0.90A∗0.85A∗3.41B64.18AC3F模型烘烤Modelcuring31.39a∗24.57a∗2.63b2.98b∗9.36b∗1.13a∗0.78b∗6.81a59.78b常规烘烤Conventionalcuring28.76A21.75A3.08B∗2.63B7.06A0.85B0.76B7.01A57.75BB2F模型烘烤Modelcuring20.27c∗17.94c∗4.03a3.31a4.45c∗0.82b∗0.89a2.33b45.54c∗常规烘烤Conventionalcuring17.79C15.39C4.37A3.24A3.52B0.74C0.87A2.39C40.88C

注:不同小写字母表示模型烘烤不同部位烟叶之间差异显著(P<0.05),不同大写字母表示常规烘烤不同部位烟叶之间差异显著(P<0.05),*表示不同烘烤方式之间差异显著(P<0.05),下同。

Note:Different lowercase letters indicate a significant difference between different position of flue-cured tobacco leaves by model curing (P<0.05),different capital letters indicate a significant difference between different position of flue-cured tobacco leaves by conventional curing (P<0.05),*indicates a significant difference between different curing methods (P<0.05),the same below.

烟叶化学成分派生值分析结果表明,2 种烘烤方式糖碱比和氮碱比之间均呈显著差异。其中,模型烘烤X2F、C3F、B2F的糖碱比分别比常规烘烤增加3.30、2.30、0.93,且随着烟叶部位的升高,糖碱比均呈下降趋势。在氮碱比方面,模型烘烤X2F、C3F、B2F较常规烘烤增加0.22、0.28、0.08,模型烘烤C3F、X2F的两糖比与常规烘烤差异显著,模型烘烤C3F的两糖比比常规烘烤增加0.02,模型烘烤X2F的两糖比比常规烘烤减少0.07。2 种烘烤方式B2F的两糖比未达到显著差异。模型烘烤X2F的两糖差显著高于常规烘烤,与常规烘烤相比增加3.05个百分点;常规烘烤C3F、B2F两糖差略高于模型烘烤,但未达到显著差异。化学成分协调性分析结果表明,2 种烘烤方式化学成分协调性均随烟叶部位的升高而降低,模型烘烤X2F的化学成分协调性小于常规烘烤,小0.36分;模型烘烤B2F的化学成分协调性则显著大于常规烘烤,大4.66分;模型烘烤C3F的化学成分协调性略高于常规烘烤但差异不显著,比常规烘烤高2.03分。

2种烘烤方式烤后不同部位烟叶总糖、还原糖含量均表现为C3F最高,X2F次之,B2F最小,且不同部位之间均呈现显著差异;烟碱、总氮含量则均表现为随烟叶部位的升高而升高;糖碱比均随烟叶部位的升高而降低,常规烘烤氮碱比同样随烟叶部位的升高而降低,模型烘烤C3F氮碱比最高,与X2F、B2F相比分别增加0.01、0.31。2 种烘烤方式烤后不同部位烟叶两糖比均以B2F最大,其中,模型烘烤C3F和X2F两糖比基本一致;常规烘烤B2F和X2F两糖比相差不大但均显著大于C3F。2 种烘烤方式烤后不同部位烟叶两糖差均以C3F最大,其中,模型烘烤X2F和C3F两糖差相差不大且均显著大于B2F;常规烘烤两糖差则以X2F次之,B2F最小。

2.4 2种烘烤方式烤后烟叶感官质量

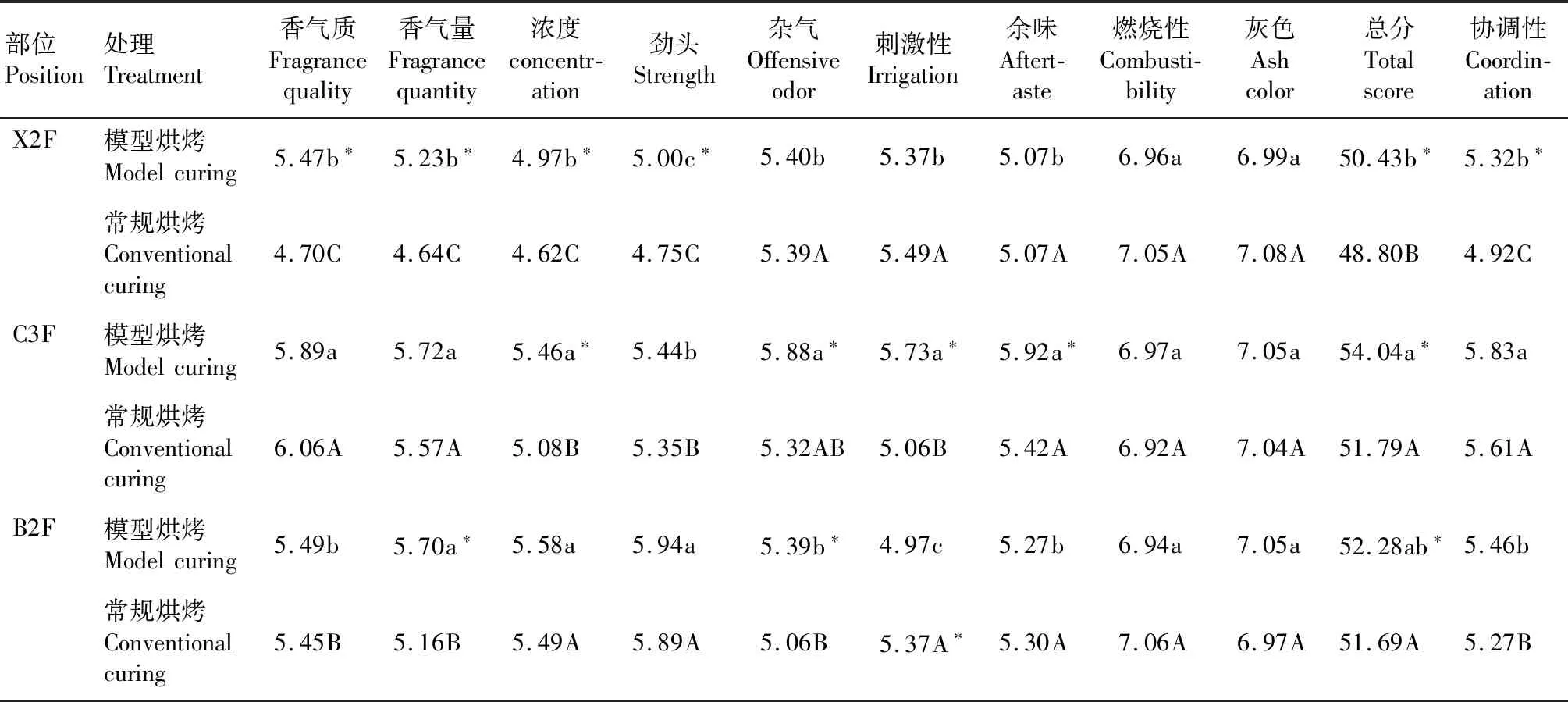

烤后烟叶感官质量分析如表6所示。2 种烘烤方式烤后烟叶香气质和香气量均以C3F最高,B2F次之,X2F最小;模型烘烤X2F的香气质和香气量显著高于常规烘烤,相比常规烘烤分别增加0.77、0.59分;模型烘烤B2F香气量显著高于常规烘烤0.54分。2 种烘烤方式的浓度和劲头均随烟叶部位的升高而增加,其中,模型烘烤X2F、C3F浓度显著大于常规烘烤,相对常规烘烤分别增加0.35、0.38分;模型烘烤X2F劲头显著大于常规烘烤,相对常规烘烤增加0.25分。此外,常规烘烤不同部位间的香气质、香气量、浓度、劲头均呈显著差异;模型烘烤X2F与B2F的香气质之间无显著差异,模型烘烤C3F与B2F的香气量、浓度之间无显著差异,2 种烘烤方式不同部位间的劲头均呈显著差异。2种烘烤方式杂气和刺激性方面,常规烘烤均以X2F评分最高,模型烘烤均以C3F评分最高。其中,模型烘烤C3F、B2F杂气评分显著大于常规烘烤,相比常规烘烤分别增加0.56、0.33分。模型烘烤C3F刺激性部分显著大于常规烘烤,相对常规烘烤增加0.67分,模型烘烤B2F刺激性显著小于常规烘烤,相对常规烘烤小0.40分。常规烘烤X2F与B2F杂气间呈显著差异,模型烘烤X2F与B2F杂气间则无显著差异。常规烘烤X2F与C3F间刺激性呈显著差异,模型烘烤不同部位间刺激性均呈显著差异。2 种烘烤方式余味均以C3F最高,B2F次之,X2F最小,且模型烘烤C3F余味显著高于常规烘烤,相对常规烘烤高0.50分。其中,常规烘烤不同部位间余味无显著差异,模型烘烤X2F与B2F余味之间无显著差异。2 种烘烤方式不同部位间燃烧性、灰色基本相差不大,且均无显著差异。2 种烘烤方式总分和协调性均以C3F最高,B2F次之,X2F最小;模型烘烤X2F、C3F、B2F总分均显著大于常规烘烤,相对常规烘烤分别增加1.63、2.25、0.59分;模型烘烤X2F协调性显著高于常规烘烤,比常规烘烤高0.40分。常规烘烤C3F与B2F总分之间无显著差异,模型烘烤X2F、C3F与B2F总分之间无显著差异;常规烘烤不同部位之间协调性均呈显著差异,模型烘烤X2F、C3F与B2F协调性之间无显著差异。

表6 烤后不同部位烟叶感官质量分析Tab.6 Sensory quality analysis of different position of flue-cured tobacco leaves 分

3 结论与讨论

本研究表明,采用模型烘烤可提高烤后烟叶经济效益,并且提高橘黄烟和上等烟比例、减少低次烟比例,改善烤后烟叶等级结构。其原因可能是:第一,模型烘烤工艺与常规烘烤工艺相比,变黄期和定色期时间有所延长,且强调以烟叶适时变化为核心,其理论烘烤工艺温湿度范围相对宽泛,可依据实际烘烤情况增加稳温点,并灵活调整稳温点烘烤时长;第二,限定阶段失水量和烘烤时间后,烟叶内在物质转化较为充分,物质组成更趋于协调,从而提高烤后烟叶经济收益和等级结构。许威等[14]对烤烟品种K326变黄期不同烘烤时间的研究表明,适当拉长烘烤时间,可提高烟叶质量和等级结构;刘腾江等[15]对云烟97上部叶变黄期时间与烟叶质量进行研究表明,适当延长变黄期烘烤时间可增加烤后烟叶经济效益,改善烟叶等级结构,提高烟叶可用性。本研究与前人研究结果基本一致。

烟叶化学成分是衡量烟叶品质的重要指标,但单一物质含量的高低并不能起决定性作用,因而,烤烟化学成分派生值也常作为衡量烟叶品质的重要指标[16]。此外,烟叶烘烤是内在物质降解、转化的复杂生理生化过程,期间烘烤工艺等操作可促使烟叶内在物质含量及其协调性向更有利于卷烟工业可用性方面发展,因而,化学成分及其派生值对烘烤工艺的调整同样具有重要意义[9,17]。前人研究认为,烤烟总糖含量以18%~22%为宜,还原糖含量以16%~18%为宜,烟碱含量以2.2%~2.8%为宜,总氮含量以2.0%~2.5%为宜[11,13];糖碱比以6~10为宜[18-19],氮碱比以0.8~1.1为宜[20-21],两糖比以0.80~0.85为宜[22],两糖差以2.4%~3.4%为宜,且多认为两糖差越小越好[12,23-24]。本研究表明,烤后烟叶化学成分及其派生值方面,模型烘烤主要在总糖含量、还原糖含量、糖碱比方面显著高于常规烘烤。其原因可能是:第一,模型烘烤在烟叶物质降解转化的变黄期和定色期,烘烤时间相对较长,有利于淀粉、纤维素等大分子碳水化合物分解[25];第二,模型烘烤理论给定烘烤工艺温湿度范围相对宽泛,可促进烘烤温湿度的灵活调整,此外,可依据烟叶实际情况对稳温点及其时间进行适当增减,进一步促进大分子物质的降解[26]。这也可能是模型烘烤X2F和C3F总糖、还原糖含量相对常规烘烤偏高的原因。模型烘烤烟碱含量与常规烘烤相比均略有下降,这可能与烘烤过程中烟叶温度、烘烤时间有关[27-28]。2种烘烤方式B2F烟碱含量均有所偏高,这可能与烟叶着生部位和试验中只有1个产区烟叶生育后期高温强光的生态环境有关[11,29-30]。模型烘烤C3F的总氮含量大于常规烘烤,这可能是模型烘烤变黄期稳温点增加,或烘烤时间延长促进蛋白质的分解所引起的[9,31]。糖碱比随烟叶部位的升高而降低,其原因可能是:第一,随烟叶部位的升高,烟碱含量增加,但烟碱含量在烘烤过程中相对变化较小[28];第二,由于烟叶部位特点,随烟叶部位的上升,烟叶淀粉、烟碱含量增加,可溶性糖含量相对减少,在烘烤过程中大分子营养物质消耗和转化难度有所增加,从而导致糖碱比升高[9,32]。2种烘烤方式B2F糖碱比均偏低可能是部位特征及生态条件等造成烟叶烟碱含量偏高所导致的。模型烘烤X2F、C3F、B2F氮碱比显著高于常规烘烤,这可能是模型烘烤烤后烟叶烟碱含量均低于常规烘烤所引起的。模型烘烤X2F两糖比显著小于常规烘烤,这可能是模型烘烤工艺特点使X2F总糖含量偏高所导致的;2种烘烤方式B2F两糖比基本持平。2种烘烤方式X2F、C3F两糖差相对偏高,且模型烘烤X2F两糖差显著高于常规烘烤,这可能是烟叶部位特点、模型烘烤工艺和生态环境等原因综合所致。

感官质量分析表明,除模型烘烤C3F香气质略低于常规烘烤外,其他处理香气质、香气量方面均以模型烘烤较高,其原因可能是:第一,模型烘烤工艺特点所导致的烤后烟叶总糖、还原糖含量及糖碱比与常规烘烤相比较高,有利于烟叶燃烧过程中的酸碱平衡;第二,烤烟总氮含量的增加也会在一定范围内提升烟叶香气质和香气量[18]。模型烘烤浓度整体高于常规烘烤,这可能是模型烘烤烟叶具备较高的总糖含量和糖碱比造成的。较高的烟碱含量会影响烟叶吃味、劲头等[23],模型烘烤劲头偏高可能是烟碱含量略低于常规烘烤造成的。模型烘烤C3F和B2F杂气偏高可能是总氮含量偏高、氮碱比偏高造成的[18,21]。模型烘烤C3F刺激性显著高于常规烘烤,可能是模型烘烤C3F总氮含量偏高所引起的。模型烘烤C3F余味显著高于常规烘烤,可能是良好的内在化学成分协调性所引起的。2种烘烤方式不同部位间燃烧性和灰色均无显著差异,可能是部位间钾、氯含量相差不大的表现。

本研究属于烟草精益化发展内容之一,与烟草工业自动化、信息化、智能化技术应用相比[33],烟叶烘烤的精益化发展尚处于初级阶段。因此,烟叶智能化烘烤仍具有巨大的发展空间与应用前景,本研究中的Wang and singh模型可较为精准地描述和预测密集烘烤过程中水分变化[1-2],但属于智能化发展的初级阶段,并且存在较大可完善、发展的空间。本研究限定阶段失水量和烘烤时间,并强调以烟叶变化为核心的工艺灵活调整,这与烟叶烘烤的核心工作相一致[9];但Wang and singh模型是以常规烘烤为基础的,即表明其暂时无法对特殊烘烤工艺的烟叶水分变化进行准确描述、预测,如分段控水烘烤工艺、预凋萎烘烤工艺等[34]。温度、湿度、风速等为烟叶烘烤的主要环境因素,但在本研究中暂未涉及。本研究在Wang and singh模型应用方面奠定了一定理论基础,并提供了试验参考数据,在后续烟叶烘烤精益化发展研究中,会逐渐加入特殊烘烤工艺、烘烤环境、产区生态、烟叶营养素质、热质平衡等影响因素的研究。在推动烟叶烘烤理论与实践相结合的智能化、精益化发展的过程中促进多学科的交叉融合,从而进一步促进、完善烟叶烘烤精益化发展。

综上,采用Wang and singh模型烘烤与常规烘烤相比可提高烤后烟叶经济效益,优化烟叶等级结构,促进烟叶内在化学成分协调,提高烟叶感官评吸质量。