基于新能源汽车电机的灌封胶研究

宋真玉

摘要:文章主要针对新能源汽车电机对其所用高导热低黏度灌封胶进行了研制。实验结果表明,在环氧树脂中添加复配粒径氧化铝,灌封胶黏度会在氧化铝添加量增多的影响下逐渐增大,而且复配粒径氧化铝对于树脂基体具备最佳导热性。氢氧化铝与氢氧化镁复配,只需添加30份量阻燃剂,便能够达到最佳阻燃效果。稀释剂添加量不断增多,灌封胶的黏度与耐热性会渐渐降低,最佳稀释剂用量应控制在25%。而KH560系列硅烷偶联剂添加5份量时,灌封胶黏度处于平稳的最低状态。混合料处于llO℃状态下,保温时间为3h,并抽真空到-0.095MPa下,保持大约30min,以此便能够获取高导热低黏度灌封胶。

关键词:新能源;灌封胶;环氧树脂

中图分类号:TQ436+.9

文献标识码:A

文章编号:1001-5922(2019)08-0001-04

新能源汽车可以在很大程度上有效降低对于石油的依赖程度,直接给汽车行业实现跨越式发展带来了全新的机遇,但是由于相关技术尚不完善和成熟,依旧存在锂电池发热等不良现象。厂家就汽车锂电池发热问题,主要通过加成型导热灌封胶进行弥补。然而由于加成型导热灌封胶的密度比较大,会造成汽车整车重量显著增大,而且黏度非常高,流动性差。所以,进行高导热低黏度灌封胶制备开始备受关注[1]。

1 实验

1.1 材料

环氧树脂由无锡蓝星树脂厂生产;硅烷偶联剂由南京能德化工有限公司生产;氧化铝由淄博麟凯化工材料有限公司生产;稀释剂由武汉森茂化工有限公司生产;固化剂由徐州中研科技有限公司生产。

1.2 灌封胶制备

获取定量无水乙醇和硅烷偶联剂,放置到三个烧瓶中进行水解,在1h之后,添加定量氧化铝,提高温度到80℃,反应3.5h,然后过滤、烘干、研磨以待用。取适量环氧树脂、稀释剂、固化剂放置到烧杯,添加各种比例改性氧化铝,通过高速分散机进行分散并均衡。然后倒进预热模具,在75℃状态进行真空脱泡。

1.3 性能测试

粒度分布选用Mastersizer2000型激光粒度仪进行测试;黏度选择NDJ-7型旋转式黏度计进行测试,恒温设定为25℃;热导率选用热导率测试仪进行测试;阻燃性根据ANSI/UL94-2013进行测试;硬度选用硬度计进行测试[2]。

2 结果分析

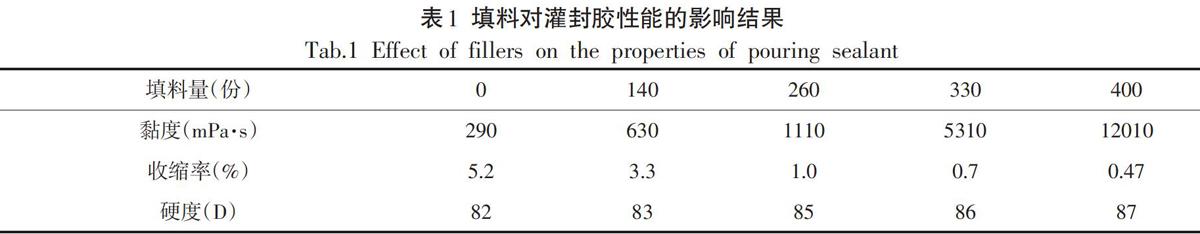

2.1 填料对灌封胶性能的影响

在环氧树脂固化时会出现收缩现象,如果利用单一环氧树脂作为电机进行灌封,在灌封胶固化收缩所生成应力超过灌封胶、机壳之间粘接力的时候,会导致脱壳。但是相反情况下,灌封胶强度较低,会导致开裂。因此为防止这些现象,应降低灌封胶固化收缩率,适度增强灌封胶,并且在其中添加定量填料,以此有效促使固化收缩率有所下降[3]。在环氧树脂中添加填料之后,灌封胶具体性能,如表1所示。

从表可知,在添加填料不断增多的趋势下,灌封胶固化收缩率开始快速下降。但在添加到260份的时候,收缩率控制在1%左右,尽管再次添加更大量填料,能够持续促使收缩率下降,但是黏度也在随之增加,因此,为确保灌封胶流动性良好,以及收缩率较低,则明确控制260份填料添加量。

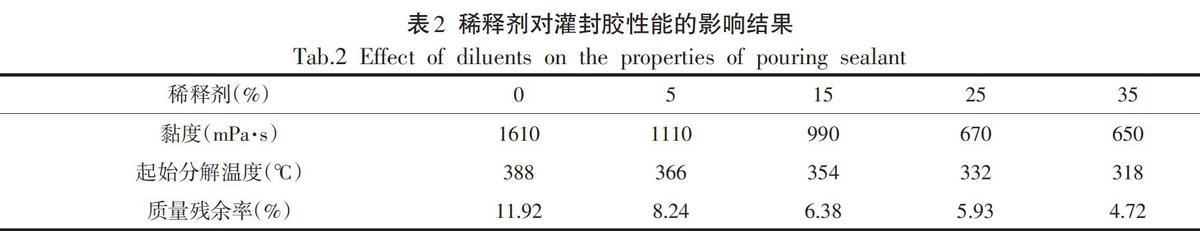

2.2 稀释剂对灌封胶性能的影响

基于基体树脂和固化剂对稀释剂在灌封胶性能中的影响做了详细分析。具体如表2所示。

从表中可以看出,稀释剂添加量越多,灌封胶的黏度就会随之降低,如果稀释剂用量是基体树脂的大约1/4时,黏度处于最佳降幅水平,即使再添加,下降幅度也只越来越小。而且稀释剂添加量越多,灌封胶的耐热性也会有所降低。因此,就黏度与耐热性而言,稀释剂添加量在25%的时候,效果最突出[4]。

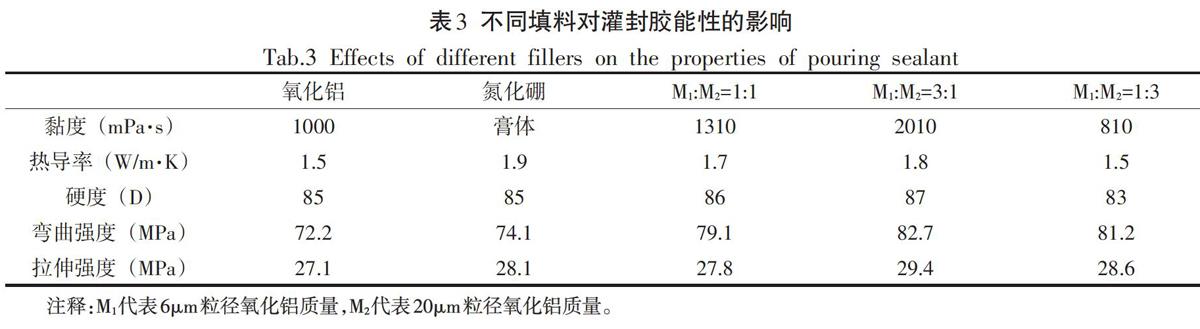

2.3氧化铝对灌封胶性能的影响

一般的环氧树脂固化物的热导率大约在0.2-0.3W/m.K之间,为了保证灌封胶导热性良好,需从中添加导热料。不同的填料对于灌封胶能性的影响不同,具体如表3所示。

从表中可以看出,只利用氧化铝,虽然可以促使灌封胶热导率提升,但是和复配氧化铝相比,导热能力差异非常大。这主要是由于单一氧化铝的颗粒无法较好地融人灌封胶内部以形成连续性导热通道,颗粒间缝隙过大。而复配氧化铝,其中小粒径颗粒之间界面接觸多,传热阻力大,大粒径颗粒接触界面少,传热阻力小,更加容易形成导热通道。而二者结合,小粒径填充到大粒径缝隙中,以此使得导热材料粒子间相互融合堆砌,颗粒达到最大程度致密堆砌状态,进而促使灌封胶产生最佳导热性能。而就力学性能来讲,复配填料能够有效提高灌封胶弯曲强度,但是在拉伸强度中的作用并不突出。在硬度上,小粒径氧化铝能够提高灌封胶局部性能。另外,复配氧化铝能够科学有效促使灌封胶黏度下降嘲。

2.4 阻燃剂对灌封胶性能的影响

阻燃剂的添加能够显著提升灌封胶阻燃性能,充分发挥阻燃性。阻燃剂对灌封胶性能的影响,具体如表4所示。

从表中可以看出,单独使用阻燃填料,需要添加80份量,而氢氧化铝与强氧化镁1:1复配,只需添加30份量,两者阻燃等级便相同。这主要是由于氢氧化铝与氢氧化镁阻燃性较好,原理是脱水并吸收热量。在达到氢氧化铝分解温度时,氢氧化铝先吸收热量产生阻燃作用,在温度再次上升,氢氧化镁脱水,并发挥阻燃效果。所以两者复配使用,能够减少阻燃料添加量,以此降低灌封胶密度,确保汽车电机运行异常时不会出现胶体助燃现象[6]。

2.5 偶联剂对灌封胶性能的影响

最佳黏度既能够提高灌封胶流动性与消泡能力,又能够提升填料抵抗沉降的能力,以此确保稳定性。添加偶联剂能够切实解决相关问题。硅烷偶联剂对于灌封胶性能的影响,具体如上页表5所示。

从表可知,树脂与填料混合时,硅烷偶联剂添加量越多,树脂黏度越低,在硅烷偶联剂用量大约是树脂5%时,树脂黏度处于稳定状态。但是就KH560系列而言,填料添加越多,灌封胶黏度下降越快,并渐渐走向平稳状态,在稳定之后,黏度则处于最低状态。另外,KH560还具备灌封胶存储防沉效果,有利于降低树脂体系的黏度。但不同类型硅烷偶联剂对于灌封胶的力学性能影响并不显著[7]。

3.6 制备工艺对灌封胶性能的影响

在进行灌封胶制备的时候,需要充分滋润填料和树脂基体,以此确保灌封胶初始黏度处于最低状态,并保障在保质期内黏度不会产生过大变化。制备工艺对灌封胶性能的影响,具体如表6所示。

从表可知,处于不同温度状态下,灌封胶黏度会随保温时间不断衍生随之下降,最终趋向于稳定状态,以达到一致黏度。而灌封胶导热性能和力学性能也会在黏度越来越稳定的形势下,逐渐平稳,主要是由于高温状态下,能够快速滋润填料与树脂基体。

4 结语

综上所述,在环氧树脂中添加复配粒径氧化铝.灌封胶黏度会在氧化铝添加量增多的影响下逐渐增大,而且复配粒径氧化铝对于树脂基体具备最佳导热性。氢氧化铝与氢氧化镁复配,只需添加30份量阻燃剂,便能够达到最佳阻燃效果。稀释剂添加量不断增多,灌封胶的黏度与耐热性会渐渐降低,最佳稀释剂用量应控制在25%。而KH560系列硅烷偶联剂添加5份量时,灌封胶黏度处于平稳的最低状态。混合料处于11O℃状态下,保温时间为3h,并抽真空到一0.095MPa下,保持大约30min,以此便能够获取高导热低黏度灌封胶。其对于新能源汽车电机定子发挥着较好的粘接性与耐开裂性等作用,能夠在很大程度上满足新能源汽车电机工装的高要求。

参考文献

[1]邹磊磊,邓冬云,电动汽车用室温硫化低密度导热阻燃有机硅灌封胶的研制[J].有机硅材料,2017,31(6):447-450.

[2]田光磊,林泽峰,曾辉文,等,新能源汽车用低密度灌封胶的制备及性能[J].有机硅材料,2017,31(5):344-347.

[3]王红,崔健,设备及工艺条件对灌封胶性能的影响[J].有机硅材料,2015,(4):300-304.

[4]靳晓雨,全国强,赵念,等,微胶囊化聚磷酸铵阻燃导热EP灌封胶的制备[J].中国胶粘剂,2017,26 (10):30-34.

[5]童英,胡文赞,康明,等.SiC对加成型导热电子灌封胶性能的影响[J].西南科技大学学报,2015,30(1):30-34.

[6]王哲,魏仕涛,夏志伟,等,有机硅灌封胶抗沉降性及流变性的研究[J].有机硅材料,2017,3l(s1):81-83.

[7]赵念,姜宏伟.高导热阻燃有机硅灌封胶的制备[J].有机硅材料,2014,(4):243-248.