纳米碳化硅的重结晶对多孔碳化硅陶瓷制备的影响

唐健江 刘波波 杨建锋

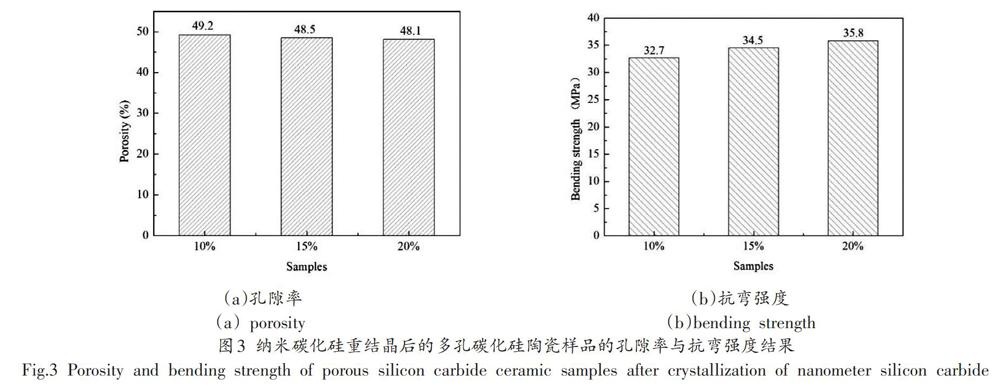

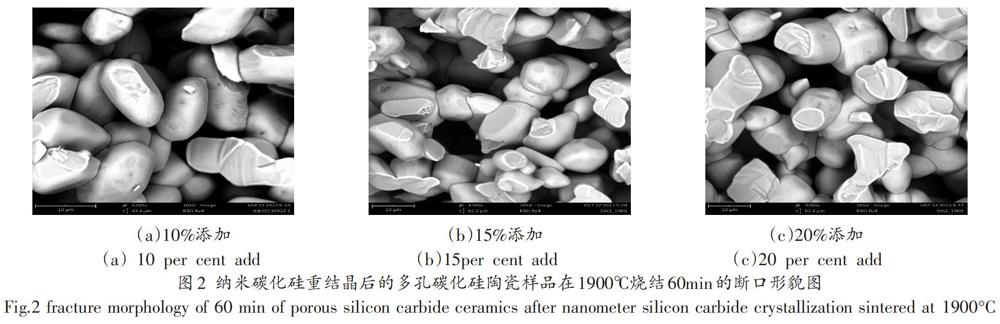

摘要:文章旨在利用高温重结晶工艺,通过纳米碳化硅(SiC)的蒸发一凝聚实现重结晶粘结工艺制备多孔SiC陶瓷,研究纳米SiC添加量对多孔SiC陶瓷组织结构和性能的影响。结果表明:纳米SiC含量的增加提高了蒸发一凝聚过程,促进了颈部的发育和细小的微米SiC颗粒的物质传输,使微米颗粒尖角处的物质传输能够微米颗粒圆整化和颈部结合提高。此外,随着纳米SiC重结晶的提高,多孔SiC陶瓷呈现气孔率高和从底部到顶部的孔径尺寸呈连续梯度分布的特点,使得多孔SiC陶瓷的抗弯强度由32.7MPa增加至35.8MPa。

关键词:重结晶碳化硅;多孔陶瓷;纳米SiC添加;力学性能

中图分类号:TB321;TQ174.1

文献标识码:A

文章编号:1001-5922(2019)08-0008-04

重結晶碳化硅( recrystallization silicon car-bide.RSiC)由于纯度极高、不含晶界杂质相而具有优异的高温力学性能、抗氧化性、高热导率以及较小的热膨胀系数,被广泛用于航空航天、冶金、化工、能源、环保等领域[1-4]。RSiC陶瓷具有较高的气孔率,是制备柴油车颗粒物过滤器的理想材料,但其材料内的孔径控制和力学性能提高还需进一步的研究[5,6]。

目前,在制备多孔碳化硅陶瓷得到广泛应用的造孔剂、发泡剂主要有锯末、碳粉、石墨、淀粉、糊精、酵母粉、硅粉、树脂颗粒、聚氨酯粉末等,主要为各类有机物。有机造孔剂具有密度小、造孔效率高、使用温度低、易消除的优点,但不适合一些特殊的高温环境。相关研究表明,碳化硅高温下分解为Si、N2两种气体,是很好的造孔剂,而且分解产物没有残留,是一种很理想的高温造孔剂[7,8]。此外,重结晶过程中纳米SiC可在较低烧结温度下具有较高的蒸气压,促进蒸发一凝聚过程,可有效促进烧结颈的发育,从而提高多孔SiC材料的强度[9-11]。

因此,本文利用高温重结晶工艺,通过纳米碳化硅(SiC)的蒸发一凝聚实现重结晶粘结工艺制备多孔SiC陶瓷,研究纳米SiC添加量对多孔SiC陶瓷组织结构和性能的影响。

1 实验

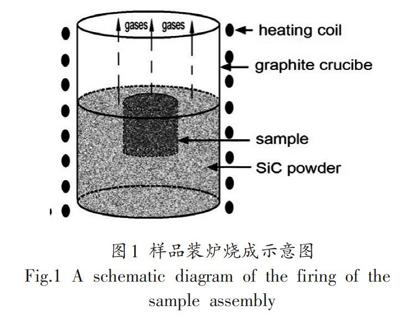

将纳米碳化硅(dso=50nm)粉末与碳化硅(d50=120μm)粉末按质量百分比:10:90;20:80;30:70分别配制,样品依次编号为:lO%、15%、20%。粉料经初步混合后,外加聚乙烯醇(PVA),99%的醇解颗粒,作为粘结剂和成型润滑剂,烘箱90℃烘干。采用干压成型压力为lMPa,烘箱90℃烘干,制备样品毛坯。将样品装入石墨坩埚中,埋于粗的碳化硅砂( 1.18-2.Omm)中,但只裸露样品的上表面(如图1所示),装入电磁感应真空炉中。在室温-900qC时以20℃/min速度升温,900-1300℃温度以30℃/min升温,温度升高至1300℃ -1900℃时以15。C/min升温,然后再在1900℃保温60min,最后以平均30℃/min冷却,炉内使用氩气保护,炉压为0.5x105Pa。

2 结果与分析

图2为纳米碳化硅重结晶后的多孔碳化硅陶瓷在1900℃下烧结60min的断口形貌图。由图可知,重结晶结束后纳米SiC消失,使得微米SiC颗粒尖角处的物质传输到颗粒表面和颈部,在颗粒间形成了烧结颈,获得多孔SiC陶瓷。而此时重结晶后的微米SiC颗粒由带尖角的多角形向圆整形转变,大颗粒表面变得十分光滑,形状接近球形或椭球形。随着纳米SiC添加量的增加,大颗粒之间空隙逐渐降低,颗粒之间烧结颈面积增加。当纳米碳化硅含量为10%时,试样的断裂是在大颗粒咬合的颈部区域发生;当纳米碳化硅的含量为15%时,试样的断裂除了在大颗粒咬合的颈部区域发生外,还有一部分断口出现在大颗粒内部;当纳米碳化硅含量增加至20%时,试样的断裂主要以大颗粒晶体内部穿晶断裂,这在一定程度上可以提高其样品的抗弯强度。

通过进一步分析可知,在较高温度下(≥1900℃),纳米SiC会产生蒸发一凝聚现象,使微米SiC颗粒表面处于活性较高的状态,这容易发生气相传质或表面扩散。当纳米颗粒完成气相传质后,微米颗粒尖角处也会继续通过蒸发一凝聚过程传输到颗粒表面和颈部,当大颗粒表面和颈部饱和蒸气压过大时,会出现纳米SiC的重结晶,在表面生成小的SiC颗粒。另一方面,纳米SiC的传质过程不能使颈部获得完全发育,体系中颈部与颗粒尖角处的蒸气压差仍然比较大,此时活性较高的微米SiC表面可较快的实现从尖角到颈部的物质传输,进而使得微米晶粒整体比较圆整。因此,可将纳米SiC促进的重结晶SiC的烧结过程分为:纳米颗粒蒸发一凝聚而形成烧结颈,微米颗粒尖角处的物质传输能够微米颗粒圆整化和提高颈部结合,促进细小的微米SiC颗粒的物质传输。

表1为不同含量纳米SiC重结晶后的多孔 SiC陶瓷平均孔径的统计结果。由统计结果可知,从多孔SiC陶瓷顶部到底部,平均孔径尺寸是逐步减小的;随着纳米SiC含量的增加,顶部和、中部和底部的平均孔径尺寸逐渐减少。从孔径尺寸可知,所有试样内部的孔径尺寸均在14μm以上,这表明纳米SiC含量的增加,一定程度上有利于降低微米SiC内部的气孔尺寸。

图3为纳米SiC重结晶后的多孔SiC陶瓷样品的孔隙率与抗弯强度结果。由统计结果可知,多孔SiC陶瓷的孔隙率随着纳米SiC含量的增加略微下降,基本保持在48%以上:试样的抗弯强度则随着纳米SiC含量的增加而增加(由32.7MPa增加至35.8MPa)。

综上所述可知,试样的弯曲强度增大,表明随着纳米SiC含量增加,试样中产生的气相物质在离开前已在蒸汽压低的颈部位置沉积,进一步表面提高气相至烧结颈的传输速率和传输总量,从而增加烧结颈的面积,提高材料的力学性能。另一方面,随着纳米SiC含量的增加,材料强度对气孔率的敏感程度不断增加。按照Griffith断裂理论,气孔相当于材料中的裂纹,较大的裂纹会导致更低的弯曲强度,所以随着孔径的增大强度下降更快。

3 结语

通过纳米SiC的蒸发一凝聚实现重结晶粘结工艺制备了多孔SiC陶瓷材料,得到的主要结论如下。

1)纳米SiC含量的增加提高了蒸发一凝聚过程,促进了颈部的发育,使微米颗粒尖角处的物质传输能够微米颗粒圆整化和颈部结合提高,并促进细小的微米SiC颗粒的物质传输;

2)随着纳米SiC重结晶的提高,多孔SiC陶瓷呈现气孔率高和从底部到顶部的孔径尺寸呈连续梯度分布的特点,使得多孔SiC陶瓷的抗弯强度从32.7MPa增加至35.8MPa。

参考文献

[1] You Q, Liu Y, Wan J,et al.Microstructure and prop-erties of porous SiC ceramics by LPCVI technique regu-lation[J].Ceramics International, 2017, 43 (15):11855-11863.

[2] Baitalik S,Kayal N, Chakrabarti O.Processing andproperties of porous SiC ceramics prepared by yttriumaluminum garnet infiltration[J]. International Joumal ofApplied Ceramic Technology, 2017, 14 (4): 652-664.

[3] Simonenko E P,Derbenev A V, Simonenko N P,eta1. Production of porous ceramic materials using nanodis-perse SiC powder[J].Russian Joumal of Inorganic Chem-istry,2017, 62(7):863-869.

[4]趙杉,张建飞,刘虎林,等.碳热还原结合重结晶制备多孔SiC陶瓷及其力学性能[J].中国科技论文,2018 ,13(10): 1194-1198.

[5] Bautista M A, Cancapa J Q,Femandez J M,et al.Mi-crostructural and mechanical evaluation of porous bio-morphic silicon carbide for high temperature filtering ap-plications[J].Journal of the European Ceramic Society,2011, 31(7):1325-1332.

[6] Young D M, Warren C J, Gadkaree K P, et al. Sili-con carbide for diesel particulate filter applications: ma-terial developruent and thermal design[J].SAE Transac-tions , 2002 , 30 ( 21) : 148-155.

[7] Gundiah G, Madhav G V, Covindaraj A, et al.Synthe-sis and characterization of silicon carbide, silicon oxyni-tride and silicon nitride nanowires[J].Journal of Materi-als Chemistry , 2002 , 12 ( 5 ): 1606-1611.

[8] Sun Z G, Qiao X J, Ren Q G, et al. Synthesis of SiC/Si02 nanochains by carbonthermal reduction processand its optimization[J].Advanced Powder Technology,2016,27(4):1552-1559.

[9]孙洪鸣,赵亚滨,李娅洁,等,重结晶碳化硅烧成碳化硅的分解现象、热力学条件及蒸了凝聚的影响[J]中国陶瓷工业 , 2012, 19( 1):11-14.

[10] Li Y, Wu H, Liu X, et al.Microstructures and Prop-erties of Porous Liquid-Phase-Sintered SiC Ceramic byHot Press Sintering[J]. Materials , 2019 , 12 (4 ) : 639.

[11] Liu J, Xiao H, Guo W, et aI.Spheroidization of SiCpowders and their improveruent on the properties of SiCporous ceramics[J].Ceramics International , 2018 , 44 (4):3830-3836.