正交实验法优化WPP/ WPE/PRCMR复合材料工艺参数的研究

周尚艳,刘 彤,冯旭东,冯丽君,陈 波

(贵州大学化学与化工学院,贵州 贵阳 550025)

葛根中药废渣(PRCMR)来源于工业上提取葛根黄酮制备生物医药或提取葛粉用于中药与食品原料所剩下的工业废渣[1-3],由于其资源利用率低下,大量PRCMR被生产企业丢弃或焚烧,造成环境污染[4-5]。与此同时,我国每年由于聚丙烯(PP)与聚乙烯(PE)损坏与老化,大量的废旧PP(WPP)与废旧PE(WPE)应运而生[6-7],由于其难以降解,对环境造成巨大危害,因此WPP与WPE的资源化利用也势在必行[8]。

本文利用挤塑辊压成型工艺制备WPP/ WPE/PRCMR复合材料,采用四因素四水平的正交实验方案,使用L16(45)表设计实验,通过正交实验数据分析工艺参数对复合材料冲击强度、静曲强度、弹性模量等力学性能的影响,从而得到较优的工艺参数。

1 实验部分

1.1 实验原料

葛根中药废渣(PRCMR),贵州益佰制药股份有限公司;废旧聚乙烯(WPE),粒径为2~3mm,已经过破碎、洗涤、烘干,贵州天利和废旧资源回收有限公司;废旧聚丙烯(WPP),粒径为2~3mm,已经过破碎、洗涤、烘干,贵州天利和废旧资源回收有限公司;γ-氨基丙基三甲氧基硅烷(A0800),分析纯,南京优普化工有限公司;乙醇 ,分析纯,兰州谱思达化工有限公司;氢氧化钠,分析纯,兰州谱思达化工有限公司。

1.2 主要设备

纤维短切机,KB7-611,山东潍坊航宇机械有限公司;双螺杆挤出机,SHJ-63,南京杰恩特机电有限公司;冲击试验机,XT-180,扬州华辉检测仪器有限公司;台式切割机,JK3 -650L型,杭州隆湖机电科技有限公司; 高速混合机,HBJ-37,成都常源机械设备有限公司;万能试验机,WAW-300K,济南中特试验机有限公司三辊压光机,YR-1500,上海盈润塑胶机械有限公司;冷等静压机,DJY500,太原市中平科技有限公司;恒温鼓风干燥箱:DHG-9070A ,杭州卓驰仪器制造有限公司。

1.3 试样制备

1.3.1 PRCMR的改性处理

将PRCMR剪短为1~2mm的长度,随即放入浓度为4%的NaOH溶液中浸泡4h后过滤洗净至中性,烘干备用;其后将烘干后的PRCMR放入A0800溶液(A0800按PRCMR质量的2%配比加入,且A0800溶液中的溶剂为乙醇,A0800与乙醇质量比为5∶95)中浸渍1h后,旋即放入温度设定为87℃干燥箱中烘干2h,得到PRCMR改性填料。

1.3.2 WPP/ WPE/PRCMR复合材料的制备

将WPP、WPE与改性PRCMR填料按实验最佳配比即WPP:WPE:改性PRCMR=30∶70∶40(质量比)在高速混合机中混合20min,将所得的共混物放入双螺杆挤出机进行挤塑进行二段挤塑,再通过三辊压光机进行辊压成型(压力为2.2MPa),通过传送带传送至冷等静压机静压冷却5h(压力为1.2MPa),最后再将材料按要求尺寸用切割机进行切割后得到WPP/ WPE/PRCMR复合材料试样。

1.4 性能测试

按照GB/T1043-2008标准测试复合材料冲击强度。

按照GB/T 17657-1999标准测试复合材料的静曲强度与弹性模量。

1.5 正交试验设计

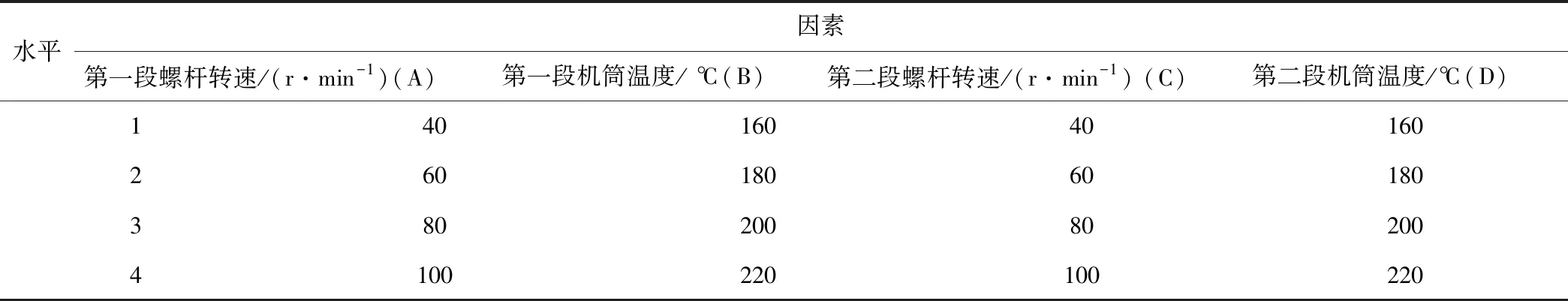

本实验采用四因素四水平的正交实验方案,对影响WPP/ WPE/PRCMR复合材料力学性能的实验因素(第一段螺杆转速、第一段机筒温度、第二段螺杆转速、第二段机筒温度)进行优选,以冲击强度、静曲强度、弹性模量为目标函数,选用L16(45)表设计实验,设计方案如表1所示。

表1 正交实验因素水平表

2 结果与讨论

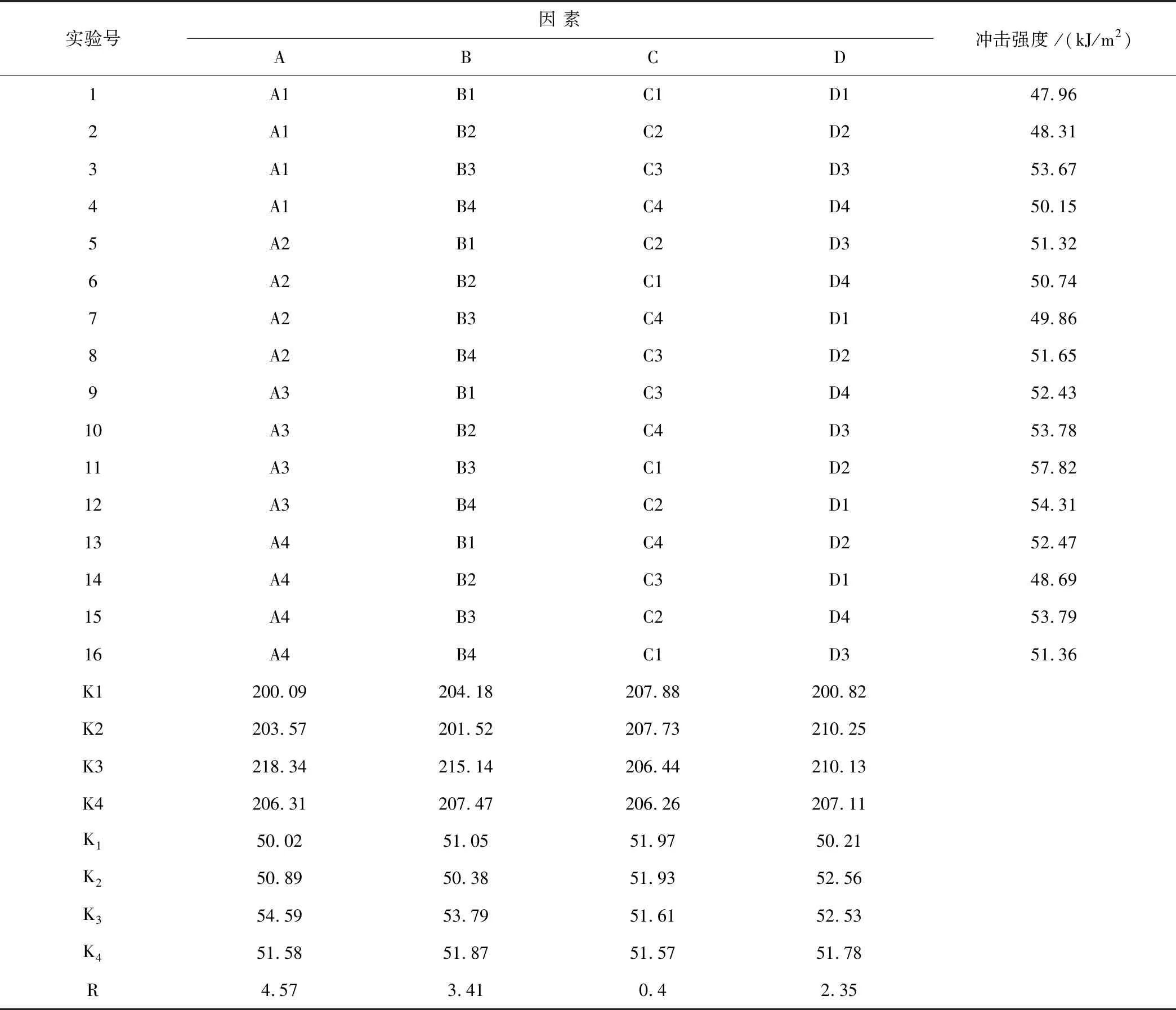

2.1 各因素对WPP/ WPE/PRCMR复合材料冲击强度的影响

各因素对复合材料冲击强度的正交试验结果与影响趋势曲线分别如表2与图1所示。

表2 工艺参数对WPP/ WPE/PRCMR复合材料冲击强度正交试验结果分析

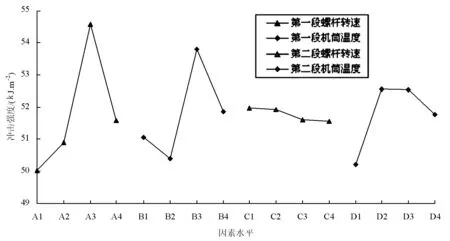

图1 各因素水平对WPP/ WPE/PRCMR复合材料冲击强度的影响

Fig.1 Effect of various factors on impact strength of WPP/ WPE/PRCMR composites

从表2可以看出,WPP/ WPE/PRCMR复合材料冲击强度的水平均值K值中K31=54.59,比K21和K11都大,说明因子A取A3水平最好。同理K32=53.79,K13=51.97,K24=52.56,说明B3、C1、D2的水平最好,因此各工艺参数对复合材料冲击强度的较优水平是A3 B3C1D2,即最佳实验工艺参数为第一段螺杆转速为 80r/min,机筒温度为200℃,第二段螺杆转速为40r/min,机筒温度为180℃。同时从表3正交分析结果的极差分析可以看出RA﹥RB﹥RD﹥RC,说明各工艺参数对复合材料冲击强度的影响由大到小的顺序为A﹥B﹥D﹥C,可见第一段螺杆转速对复合模板冲击强度的影响最大,第二段螺杆转速对其影响较小。

从图1可以看出,随着第一段螺杆转速的增大,WPP/ WPE/PRCMR复合材料冲击强度呈现先增大后减小的趋势,当第一段螺杆转速为80r/min时,冲击强度最大。这是因为在前段,螺杆转速增大,有利于加快PRCMR在WPP与WPE的中分散性,并提高三者的结合性,对材料冲击强度有一定增强,当螺杆转速过快,导致PRCMR发生团聚现象,使其与WPP、WPE两种塑料基体的相容性变差,从而导致复合材料冲击强度下降。随着第二段螺杆转速的增大,复合材料冲击强度逐渐下降,这是因为螺杆转速的增大导致WPP、WPE两种塑料的交联程度降低,塑料的抗冲击性能也同步下降。随着第二段机筒的温度增大,复合材料冲击强度出现先增大后减小趋势,这是因为在前期,机筒温度的升高,使WPP、WPE更加熔融和均化,使PRCMR更好的被基体树脂包裹,因此材料冲击强度得到一定提高,而到了后期,由于机筒温度的过高,使WPP、WPE部分结构碳化,也使PRCMR内壁纤维的韧性下降,导致复合材料冲击强度下降。第一段机筒温度的增加,对复合材料冲击强度的影响呈现波动性变化。同时由于在正交分析法中,极差(R)越大的因素,对检测指标的影响越大,如图1所示,RA﹥RB﹥RD﹥RC ,所以对冲击强度影响因素的大小次序为A﹥B﹥D﹥C,与表3的分析结果相符。

2.2 各因素对WPP/ WPE/PRCMR复合材料静曲强度的影响

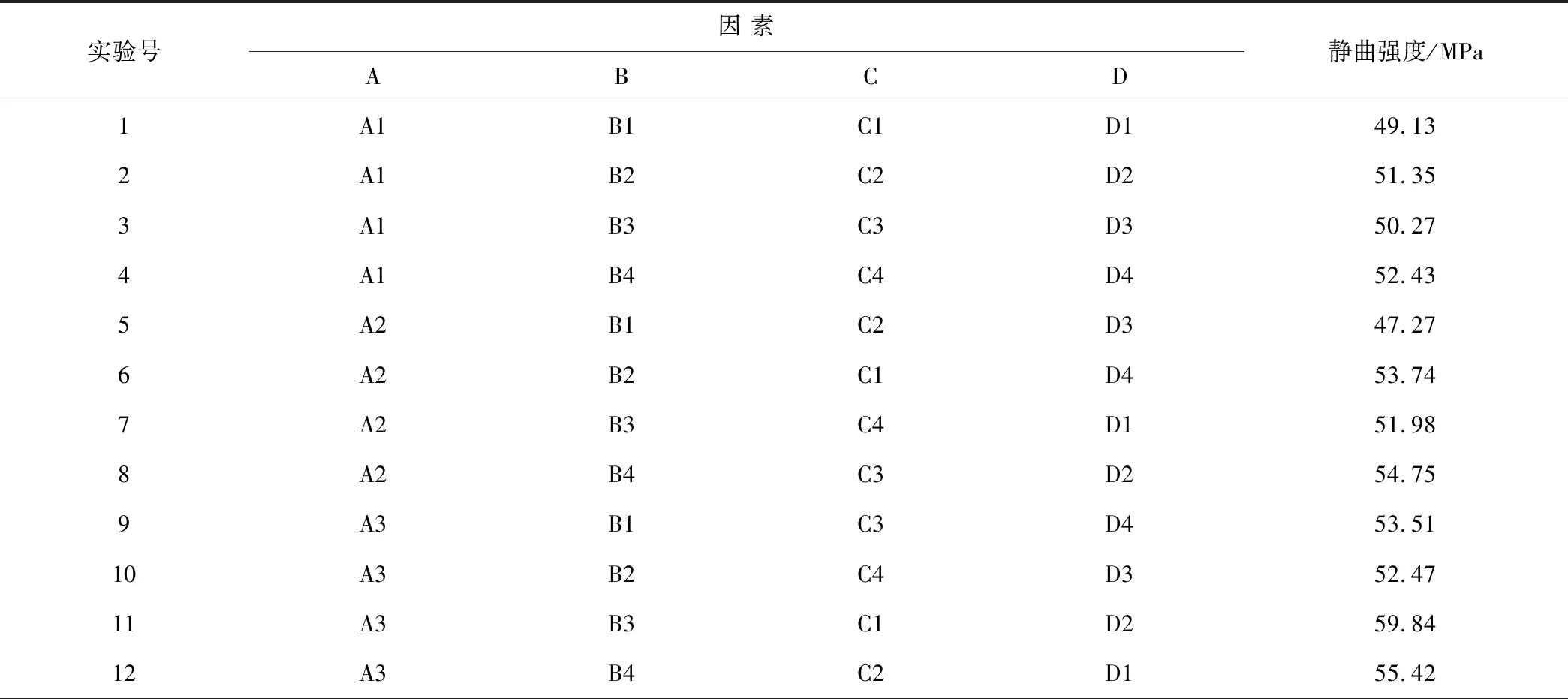

各因素对复合材料静曲强度的正交试验结果与影响趋势曲线分别如表3与图2所示。

表3 工艺参数对WPP/ WPE/PRCMR复合材料静曲强度正交试验结果分析

表3(续)

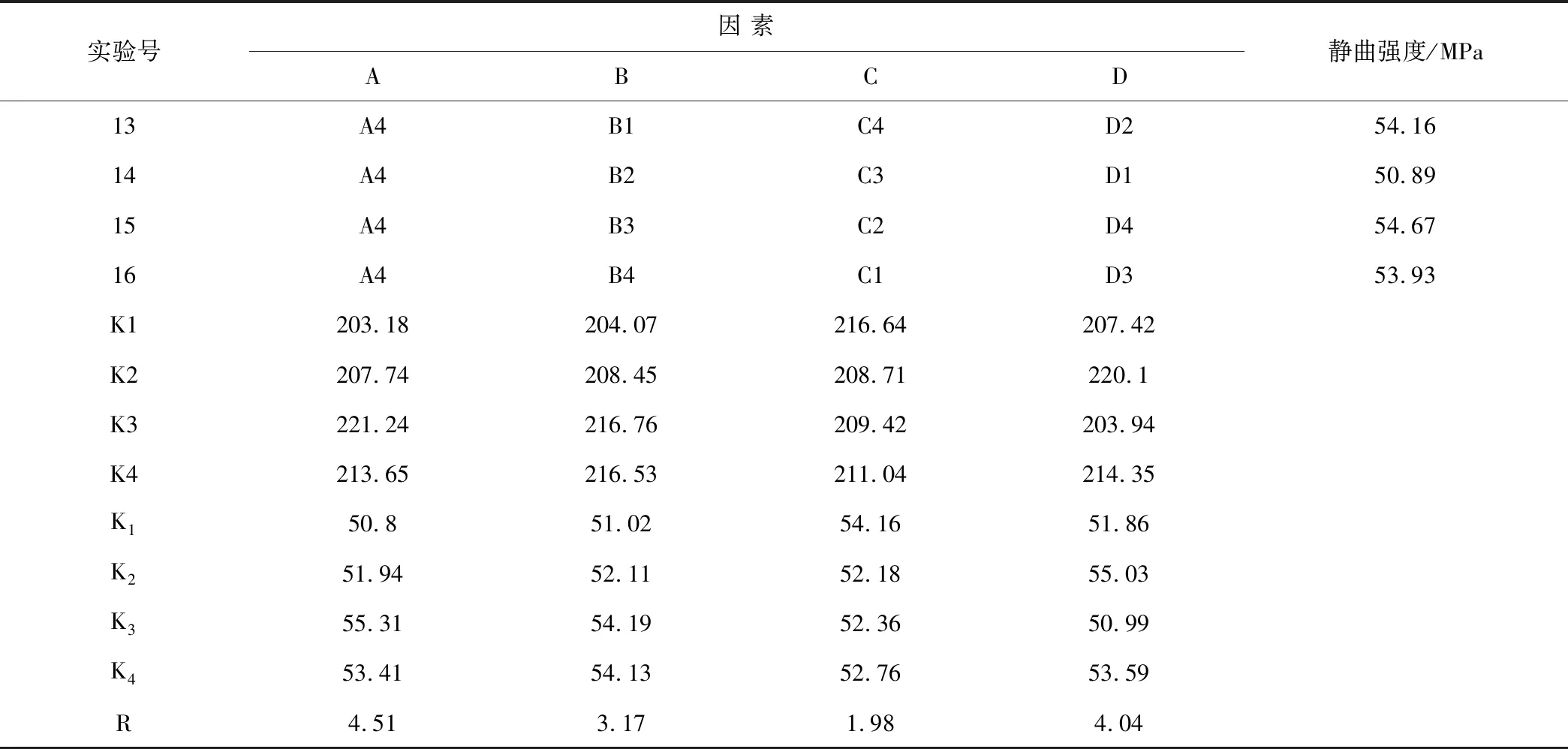

图2 各因素水平对WPP/ WPE/PRCMR复合材料静曲强度的影响

Fig.2 Effect of various factors on static bending strength of WPP/ WPE/PRCMR composites

从表3可以看出,WPP/ WPE/PRCMR复合材料静曲强度的水平均值K值中K31=55.31, K32=54.19,K13=54.16,K24=55.03较大,说明A3、B3、C1、D2的水平最好,因此根据水平均值K值大小可以确定该实验的最优方案为表4中11号实验(A3B3C1D2),该实验复合材料静曲强度最高,为59.84 MPa,此时最佳工艺参数为第一段螺杆转速为 80r/min,机筒温度为220℃,第二段螺杆转速为40r/min,机筒温度为180℃。同时从表4正交分析结果的极差分析可以看出RA﹥RB﹥RD﹥RC,说明各工艺参数对复合材料静曲强度的影响由大到小的顺序为A﹥B﹥D﹥C,可见第一段螺杆转速对复合模板冲击强度的影响最大,其次分别为第一段机筒温度与第二段机筒温度,第二段螺杆转速对其影响较小。

从图2可以看出,随着第一段螺杆转速、第一段机筒温度的增大,WPP/ WPE/PRCMR复合材料静曲强度均呈现先增大后减小的趋势,这是因为前期螺杆转速与机筒温度的增加有助于WPP/ WPE/PRCMR三元体系固态密集"海岛"结构的生成,且三者共混相容性提高,物料有一定的致密度,复合材料静曲强度提高;但当螺杆转速与机筒温度进一步升高,物料间剪切作用减少,固态稀疏“海岛”结构形成,材料受力弯曲到断裂时它所能承受的压力强度下降。增加第二段螺杆转速,复合材料的静曲强度先下降后升高,这是因为经过第一段螺杆挤出的WPP/ WPE/PRCMR共混物到达第二段螺杆挤出设备中,在螺杆的摩擦剪切作用下塑料基体固态床的形成、破裂、同时形成大量PRCMR颗粒漂浮于熔体中,降低了复合材料的静曲强度,其后随着螺杆挤出速度的提升,使物料组分尺寸进一步细化与均匀,形成理想的结构,其分布性与分散性有效提高,混合特性也越优,复合材料的静曲强度有一定回升。第二段机筒温度的增加,对复合材料静曲强度的影响没有明显规律。另一方面,如图1所示,RA﹥RB﹥RD﹥RC ,所以对静曲强度影响因素的大小次序为A﹥B﹥D﹥C,与表4的分析结果一致。

2.3 各因素对WPP/ WPE/PRCMR复合材料弹性模量的影响

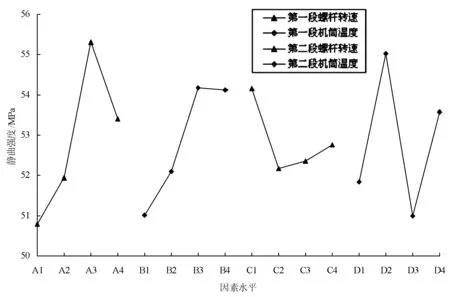

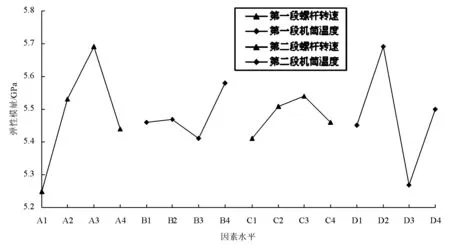

各因素对复合材料弹性模量的正交试验结果与影响趋势曲线分别如表4与图3所示。

表4 工艺参数对WPP/ WPE/PRCMR复合材料弹性模量正交试验结果分析

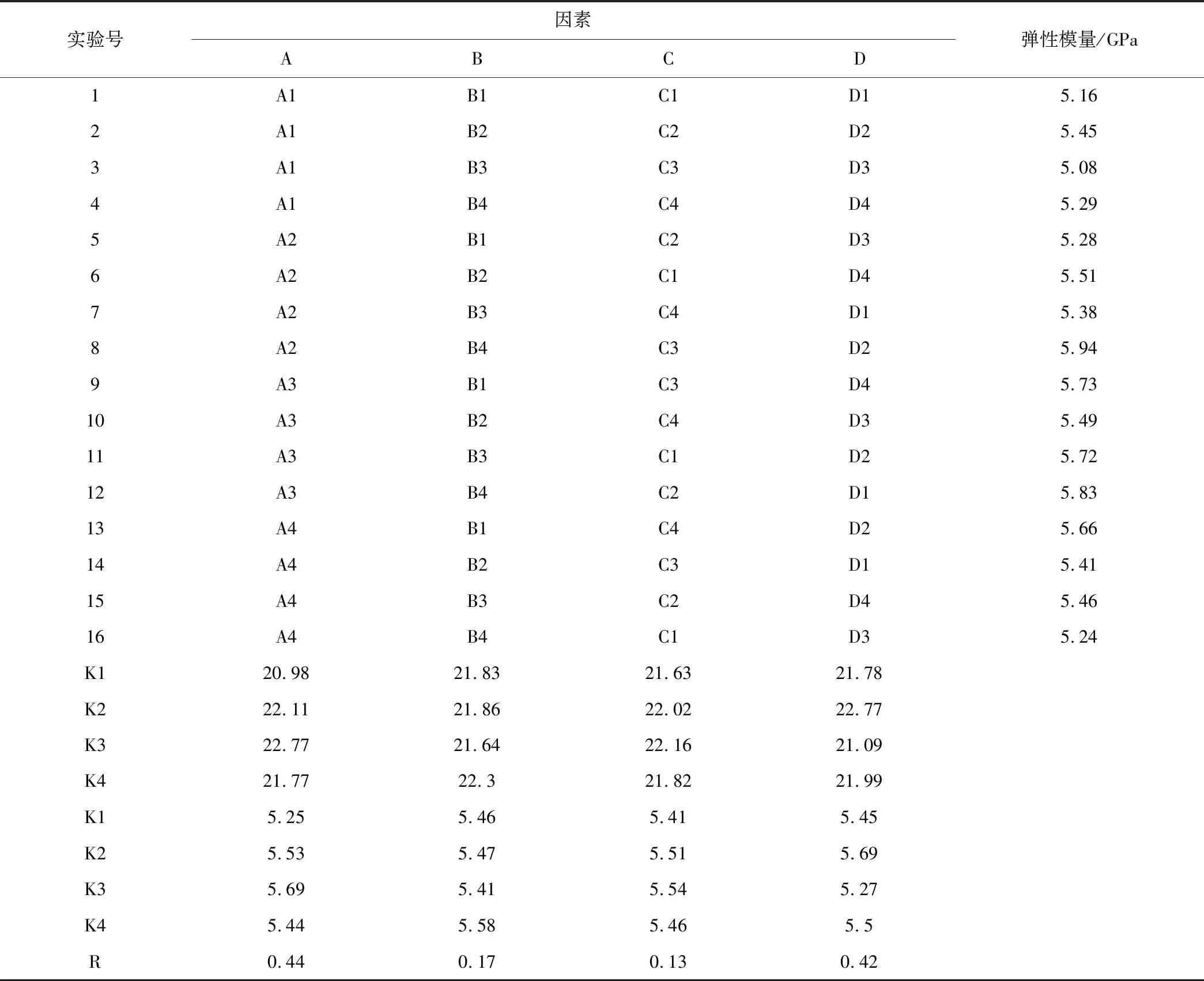

图3 各因素水平对WPP/ WPE/PRCMR复合材料弹性模量的影响

Fig.3 Effect of various factors on modulus of elasticity of WPP/ WPE/PRCMR composites

从表4可以看出,WPP/ WPE/PRCMR复合材料弹性模量的水平均值K值中K31=5.69, K42=5.58,K33=5.54,K24=5.69较大,说明A3、B4、C3、D2的水平最好,因此根据水平均值K值大小可以确定该实验的最优方案为A3B4C3D2,此时最佳工艺参数为第一段螺杆转速为 80r/min,机筒温度为220℃,第二段螺杆转速为80r/min,机筒温度为180℃。同时从表5正交分析结果的极差分析可以看出RA﹥RD﹥RB﹥RC,说明各工艺参数对复合材料弹性模量的影响由大到小的顺序为A﹥D﹥B﹥C,可见第一段螺杆转速对复合模板弹性模量的影响最大,其次分别为第二段机筒温度与第一段机筒温度,第二段螺杆转速对其影响较小。从图3可以看出,随着第一段螺杆与第二段螺杆转速的增大,WPP/ WPE/PRCMR复合材料弹性模量均呈现先增大后减小的趋势,并且均在转速为80r/min达到最大值。这是因为第一阶段螺杆转速增大,使其在旋转过程中对WPP/ WPE/PRCMR物料压延、摩擦、剪切效应凸显,使物料充分熔融和均化,PRCMR纤维在塑料基体中的增韧效果增大,提高了复合材料抵抗弹性变形的能力,其弹性模量增大;第二阶段,由于螺杆转速不断增大,物料挤出速度过快,所增加的剪切热不足于平衡物料在给料段与压缩段停留时间减少而损失的热量,导致的塑料塑化不良,材料刚度增大,弹性模量下降。第一段与第二段机筒温度的增加,对复合材料弹性模量的影响均呈现波动性变化。在极差分析中,图3显示的极差大小顺序为RA﹥RD﹥RB﹥RC与表5正交实验结果的极差分析趋势相同。

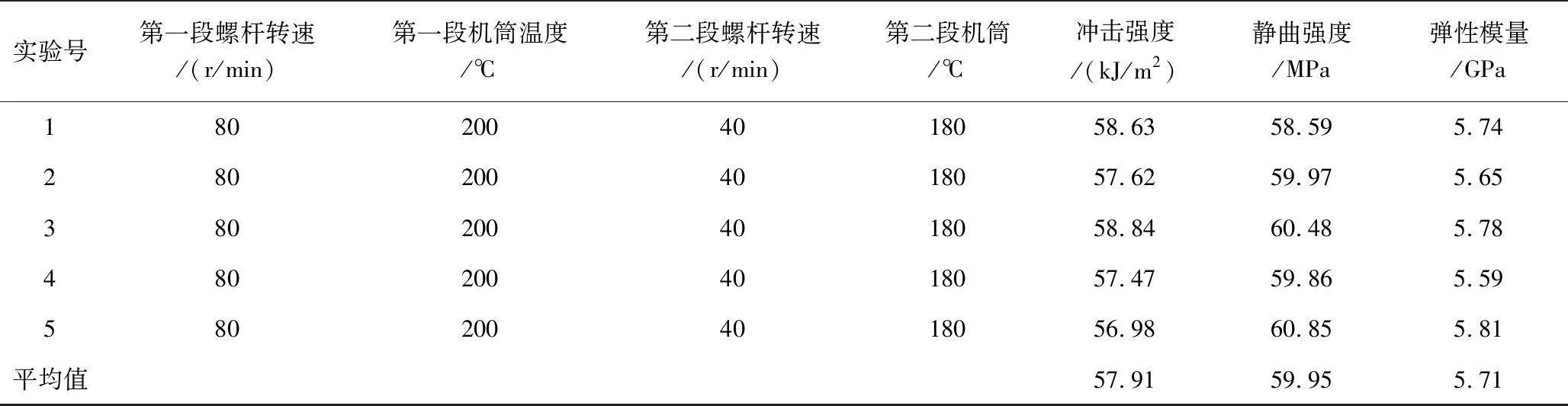

2.4 WPP/ WPE/PRCMR复合材料最优工艺条件验证

根据前述的最优工艺条件,进行5次重复实验,结果如表5所示。

表5 WPP/ WPE/PRCMR复合材料最优工艺条件验证试验结果

从表5可以看出,当第一段螺杆转速为 80r/min,机筒温度为220℃,第二段螺杆转速为40r/min,机筒温度为180℃时,WPP/ WPE/PRCMR复合材料的冲击强度、静曲强度、弹性模量分别为57.91kJ/m2、59.95MPa、5.71 GPa,复合材料力学性能较好。

3 结论

(1)第一段螺杆转速(A)、第一段机筒温度(B)、第二段螺杆转速(C)、第二段机筒温度(D)对WPP/ WPE/PRCMR复合材料力学性能的影响有所差异。对复合材料冲击强度与静曲强度影响因素的大小次序均为RA﹥RB﹥RD﹥RC,A、B、D是影响冲击强度与静曲强度的主要因素,C是次要因素;对复合材料弹性模量影响因素的大小次序均为RA﹥RD﹥RB﹥RC,A、D、B是影响弹性模量的主要因素,C是次要因素。(2)本实验中,WPP/ WPE/PRCMR复合材料冲击强度与静曲强度较优水平均为A3B3C1D2,弹性模量较优水平均为A3B4C3D2,由于复合材料力学性能中冲击强度与静曲强度重要性要强于弹性模量,综合得到复合材料工艺参数的较优组合为A3B3C1D2,即第一段螺杆转速为 80r/min,机筒温度为200℃,第二段螺杆转速为40r/min,机筒温度为180℃。