客货共线铁路32m单线箱梁静载试验研究

朱希同

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

沪通铁路为客货共线铁路,北起南通平东与宁启铁路贯通,向南跨越长江,经张家港、常熟、太仓市到上海安亭,全长137.3 km,按国铁I 级双线标准建设,设计时速200 km。根据初步设计批复意见及沪通铁路声屏障设置情况,沪通铁路南通至安亭段采用简支箱梁结构[1-3]。

沪通铁路全线大量采用预应力混凝土双线及单线整孔简支箱梁[4-5],部分单线梁为适应高架站线情况,在通桥(2014)2231-Ⅳ基础上切除了悬出的单侧翼缘板,对结构设计进行了改进。针对截面变化后箱梁结构在设计荷载及运架荷载作用下能否满足设计要求,开展了静载试验予以验证。

1 箱梁基本参数

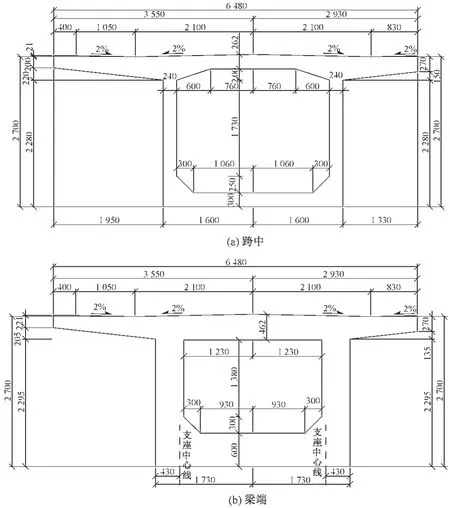

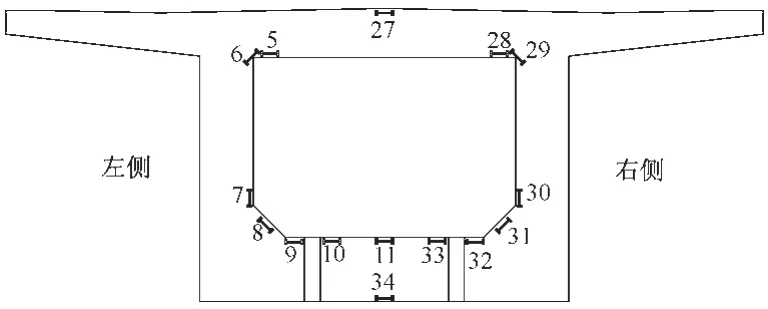

沪通铁路时速200 km 客货共线32 m 单线箱梁的图号为沪通施(桥)参-Ⅲ-11,是在桥(2014)2231-Ⅳ的基础上切除单侧翼缘板而成,采用单箱单室截面(见图1)。梁体采用C50 混凝土,预应力钢绞线公称直径为15.2 mm,强度等级为1 860 MPa,弹性模量为195 GPa。箱梁宽6.48 m,长32.6 m,计算跨度31.5 m,梁体质量367 t,箱梁横断面中心线处梁高2.742 m,顶板厚0.262 m,底板厚0.25 m,腹板厚0.24 m,设计活载采用中-活载。

图1 沪通铁路32m单线箱梁截面(单位:mm)

2 静载试验方案

静载试验内容主要包含静载弯曲抗裂试验、梁端受力性能试验和桥面板受力性能试验3部分。

2.1 加载方式

1)静载弯曲抗裂试验在梁体跨中采用纵向5排每排2 点的集中力方式加载。纵向每排集中力间距为4 m,每排横向2点集中力间距为3 m,作用于箱梁腹板顶面中心[6]。

2)梁端受力性能试验采用在梁体跨中纵向3排每排2点集中力+梁端靠近支座中心线处1排2点集中力的方式加载。跨中纵向每排集中力间距为4 m,每排横向2 点集中力间距为2.96 m,作用于箱梁腹板顶面中心。梁端1 排距梁端1.13 m,横向2 点集中力间距为2.96 m。

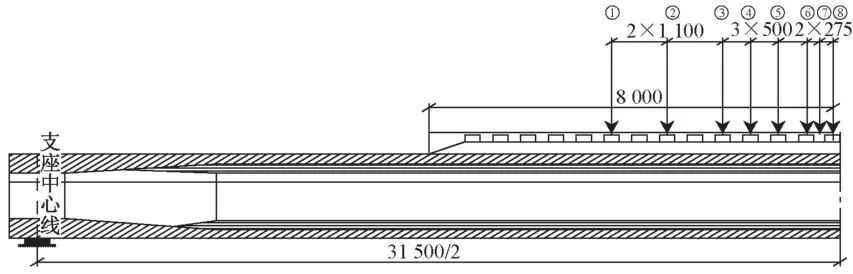

3)桥面板受力性能试验采用单排集中力、特种活载、27 t 轴重货车单个转向架和桥面板应力影响线4种荷载进行加载。其中单排集中力、特种活载和27 t轴重货车单个转向架作用在跨中截面。桥面板应力影响线加载采用270 kN 的集中力对影响线共15 个加载点进行加载,加载点间距分别为1 100,550和275 mm。桥面板受力影响线加载方式见图2,图中显示的是对称布置的一半。

图2 桥面板受力影响线加载方式(单位:mm)

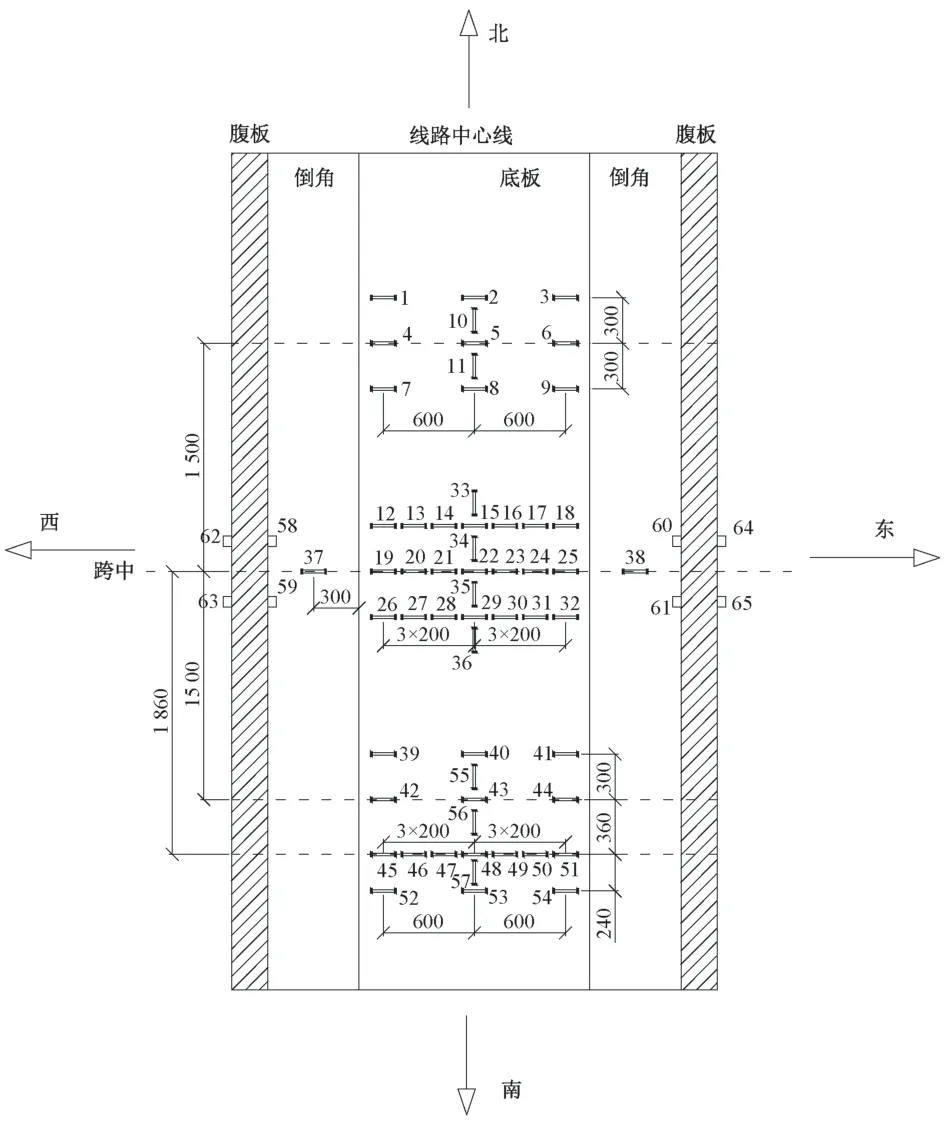

2.2 测点布置

2.2.1 静载弯曲抗裂试验测点

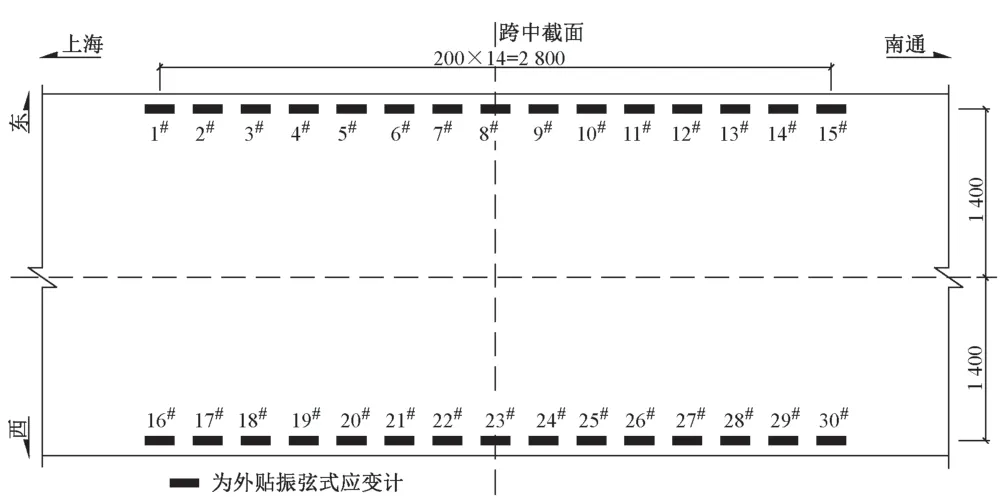

对于梁体变形测试,在箱梁跨中截面和两端支座中心线截面共布置了6 个挠度测点(百分表),每个截面2 个挠度测点。对于混凝土应变测试,箱梁跨中截面左、右侧腹板底缘3 m 范围内各布置纵向应变测点15个,测点布置见图3。

图3 跨中截面底部混凝土应变测点布置(单位:mm)

2.2.2 梁端受力性能试验测点

在梁端受力性能试验中,在梁端、腹板外侧、顶板底面和底板顶面布置外贴式钢弦应变计。梁端测点布置见图4。

2.2.3 桥面板受力性能试验

在桥面板受力性能试验中,在顶板底面沿纵向、横向,跨中截面腹板内外侧以及腹板上方顶板内分别布设钢弦应变计。测点布置见图5。

图4 梁端测点布置

图5 顶板底面测点布置(单位:mm)

2.3 试验荷载

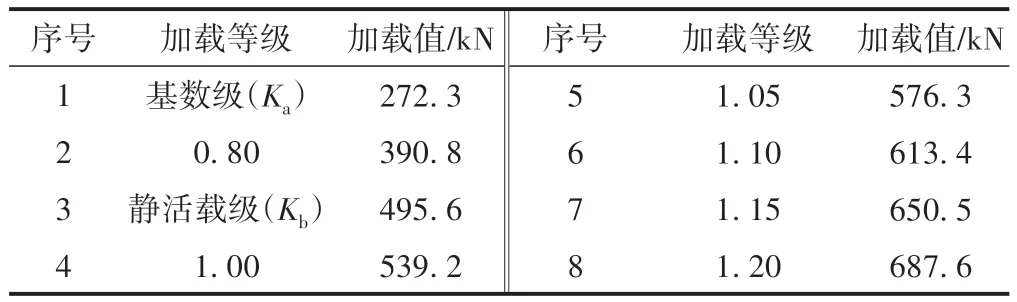

2.3.1 静载弯曲抗裂试验

静载弯曲抗裂试验加载值见表1。加载分2 个循环,第1循环加载至1.0级,第2循环加载至1.2级。

表1 静载弯曲抗裂试验加载值

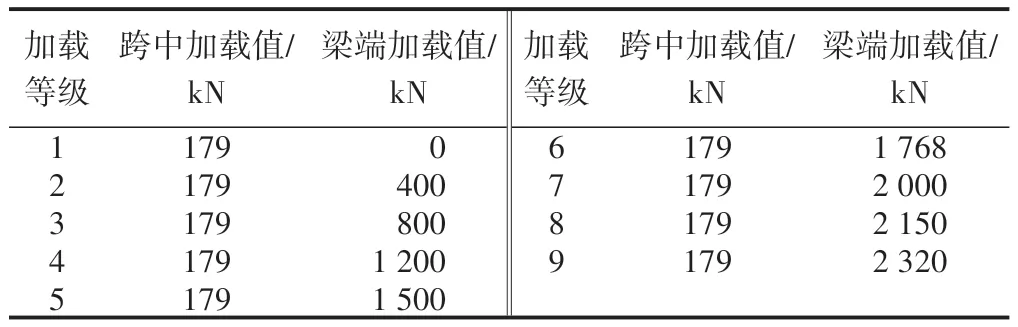

2.3.2 梁端受力性能试验

梁端受力性能试验加载值见表2。加载分2 个循环,第1 循环加载至模拟运营最大支反力工况(1 768 kN);第2 循环加载至模拟运架最大支反力工况(2 320 kN)。

2.3.3 桥面板受力性能试验

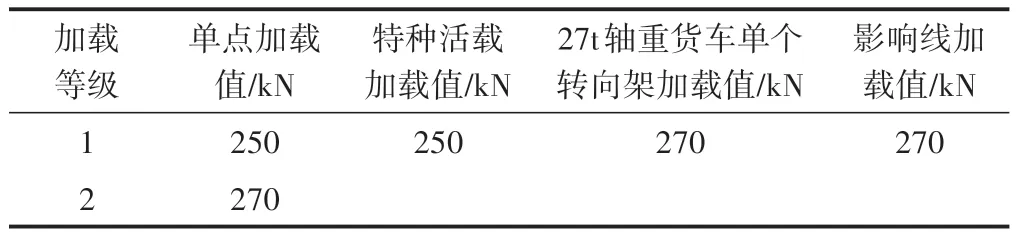

桥面板受力性能试验加载值见表3。试验分别对单点加载、特种活载、27 t轴重货车单个转向架加载和影响线加载进行了2个加载循环测试。其中单点加载采用250 kN和270 kN共2个加载级。

表2 梁端受力性能静载试验加载值

表3 桥面板受力性能试验加载值

3 静载试验结果

3.1 静载弯曲抗裂试验

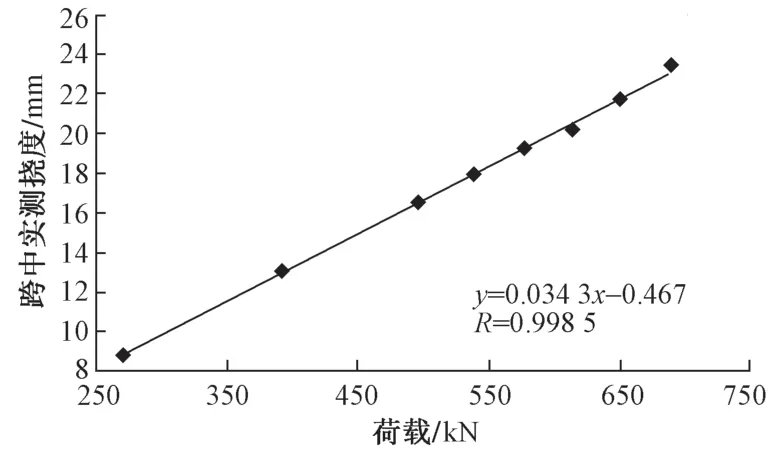

静载弯曲抗裂试验中,实测第1,2 加载循环跨中挠度分别为7.507.97 mm,挠跨比分别为1/4199,1/3953,实测值均小于设计值(1/3915),梁体刚度满足规范要求[7]。第2 加载循环实测跨中挠度见图6。可见跨中实测挠度与荷载呈线性关系,梁体处于弹性工作状态。挠度实测值与理论值有差异主要是因为混凝土弹性模量与设计弹性模量不一致。根据实测挠度反推静载试验过程中的梁体实际弹性模量为38.1 GPa。

图6 第2加载循环实测跨中挠度

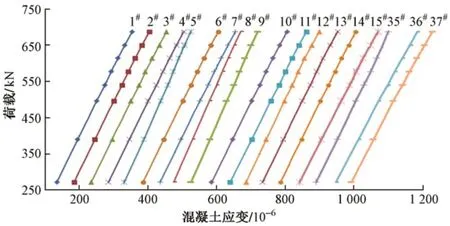

第2 循环加载至1.2 倍设计荷载过程中,跨中截面下缘3.0 m 范围内底板两侧混凝土应变实测结果相同,跨中下缘混凝土平均应力为8.80 MPa(弹性模量取38.1 GPa),与理论计算值8.81 MPa 一致。跨中底板右侧应变与荷载的关系见图7。可见跨中截面下缘各测点的混凝土实测应变与加载值保持线性关系,未出现明显增大或减小的现象。梁体混凝土拉应力最大区域处于弹性状态,加载过程中梁体没有开裂,抗裂安全性满足规范要求[8]。

图7 跨中底板右侧应变与荷载的关系

3.2 梁端受力性能试验

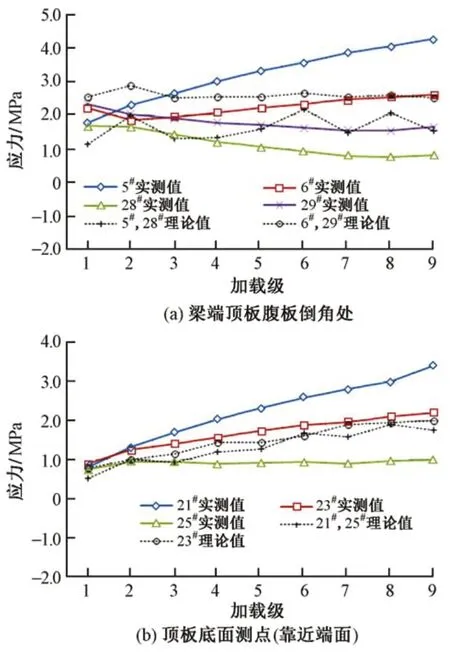

梁端受力性能试验测试结果见图8。可知,梁端顶板腹板倒角处,除5#测点应力实测值略大于理论值外,其余各测点实测值均小于理论值,实测5#测点拉应力最大值为 4.27 MPa(120×10-6),出现在第 9 级加载时;梁端底板腹板倒角处实测拉应力最大值为4.22 MPa,小于理论值,出现在第3 级加载时;梁端顶板底面横向拉应力实测值比理论值大,随着加载级递增拉应力有所增大,最大为4.71 MPa(133×10-6);试验过程中,进人孔各测点横向受压,考虑自重及预应力后横向压应力在0.5 MPa 以上;梁端受力性能试验全过程各测点处均未开裂,结构受力安全。

图8 梁端受力性能试验测试结果

3.3 桥面板受力性能试验

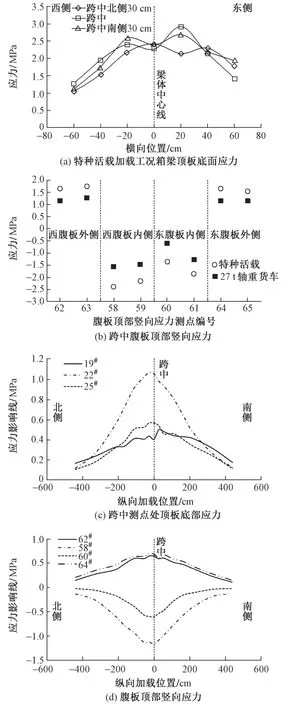

采用实体有限元模型对桥面板受力性能进行了计算。桥面板受力性能测试结果见图9。

由图9(a)可知:单点加载和特种活载加载工况,实测最大拉应力为2.91 MPa大于理论值(1.75 MPa);27 t 轴重货车单个转向架加载工况,实测最大拉应力为1.97 MPa,大于理论值(1.36 MPa);试验中箱梁顶板底面横向受拉,实测最大拉力均小于混凝土抗拉强度容许值,测试区域未发现混凝土开裂。

图9 桥面板受力性能测试结果

由图9(b)可知:单点加载和特种活载加载工况,实测最大拉应力为1.75 MPa,大于理论值(1.07 MPa),实测竖向最大压应力为-2.38 MPa,超过理论值(-1.87 MPa);27 t轴重货车单个转向架加载工况,实测跨中腹板顶部竖向最大拉应力为1.28 MPa,大于理论值(0.84 MPa),实测竖向最大压应力为-1.56 MPa,超过理论值(-1.46 MPa);试验中实测拉、压应力均小于混凝土强度容许值,测试区域未发现混凝土开裂。

由图9(c)、图9(d)可知:270 kN 集中力沿纵向加载15个点,总体上影响线变化趋势符合理论预期,荷载主要对加载点4~6 m范围内混凝土应力产生影响;桥面荷载作用下,梁体顶板底面与顶板顶面(对应腹板上方)横向均受拉,腹板顶部外侧竖向受拉,内侧竖向受压。

4 结论

沪通铁路时速200 km 客货共线32 m 单线箱梁(图号沪通施(桥)参-Ⅲ-11)静载试验结果如下:

1)静载弯曲试验结果表明,箱梁最大静活载挠度为7.97 mm,挠跨比为1/3953,小于设计值,梁体刚度满足设计要求;在1.2 倍设计荷载作用下,实测跨中下缘应变与荷载呈线性关系,梁体处于弹性状态,没有发现开裂现象,梁体抗裂性能满足设计要求。

2)梁端受力性能试验结果表明,加载至架梁最大支反力时,梁端端面最大拉应力实测值与理论计算值比较一致,测试区域未发现可见裂缝,结构受力安全。

3)桥面板受力性能试验结果表明,梁体顶板底面横向拉应力最大值为2.91 MPa,腹板外侧顶部竖向拉应力最大为1.75 MPa,均发生于特种活载加载时;测试区域未发现可见裂缝,结构受力安全。

4)经试验验证,沪通铁路时速200 km 客货共线通用32 m单线箱梁(图号沪通施(桥)参-Ⅲ-11)的各项受力性能符合设计及相关规范要求。