高速铁路大跨度钢桥梁端伸缩装置设计研究

郭辉 蒋金洲 高芒芒 刘晓光 赵会东 苏朋飞 朱颖 何东升

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081;3.中国铁路经济规划研究院有限公司,北京 100038;4.中铁大桥勘测设计院集团有限公司,武汉 430050)

近年来,我国高速铁路大跨度钢桥取得快速发展,以沪苏通长江大桥、五峰山长江大桥为代表的主跨超千米索支撑桥梁不断涌现[1-2]。大跨度钢桥受列车、温度、风荷载等影响大,梁端纵向伸缩、竖向转角等空间变位复杂,给梁端伸缩装置的设计带来一定困难,协调主、引桥梁体伸缩与钢轨伸缩的问题更为重要[3-5]。在引进、消化国外相关技术基础上,我国已在大跨度铁路钢桥梁端伸缩装置相关领域开展了十多年的研究。庄军生[4]提出了一种用于铁路桥梁梁端大位移的下承式伸缩装置,主要通过钢枕下方位移箱内支承梁的伸缩适应梁端变位。下承式梁端伸缩装置最初用于武汉天兴洲长江大桥,设计伸缩量±500 mm,10 多年的运营实践表明其可以满足列车安全运行要求[6],但结构构造相对复杂。在之后多座大桥梁端伸缩装置的专项研究中,对下承式梁端伸缩装置进行了改进。另一类装置因支承梁位于钢枕上方而被称为上承式梁端伸缩装置,其与钢轨伸缩调节器为一体化构造,结构相对简单,在高速铁路大跨度桥梁中应用较多,如南京大胜关长江大桥、铜陵公铁两用长江大桥、沪苏通长江公铁大桥和五峰山长江大桥等,最大设计伸缩量±900 mm[6],多为德国奥钢联公司产品。近年来,通过大量室内试验和工程实践,国产上承式梁端伸缩装置研发成功并实现了工程应用,如重庆轨道交通环线二期鹅公岩轨道专用桥,商合杭高速铁路芜湖长江公铁大桥、裕溪河桥、淮河桥[7],平潭海峡公铁两用大桥通航孔桥等,最大设计伸缩量达±800 mm。

本文从梁端伸缩装置需同时满足结构刚度及伸缩、行车要求等角度出发,提出了基于性能的梁-轨一体化伸缩装置设计方法。对伸缩装置的总体方案、关键结构构造、伸缩装置的静动力性能进行了分析,提出了基于梁端变位特征的桥梁约束体系优化建议、钢轨伸缩调节器与梁端伸缩装置的一体化设计,并对装置竖向刚度、纵向伸缩阻力、抗疲劳性能和梁端区域的动力性能进行了对比分析,相关成果可为大跨度钢桥梁端伸缩装置的设计和应用提供参考。

1 既有梁端伸缩装置服役现状调研

1.1 下承式梁端伸缩装置

下承式梁端伸缩装置由我国自主研发,最早用于武汉天兴洲长江大桥,到目前为止服役近11 年,设计伸缩量为±500 mm。梁缝处设3 根活动钢枕,钢枕下方的支承梁位于梁端主、引桥的位移箱内,主桥侧为固定端位移箱,引桥侧为活动端位移箱,通过支承梁在位移箱内的纵向滑动适应主、引桥的纵向伸缩位移。同时,支承梁需为梁缝区提供竖向支承,以保证钢轨下方具有足够的竖向刚度。装置横向刚度主要由钢轨外侧的2根侧向导轨以及位移箱内的横向限位构造提供[4]。在梁端伸缩装置附近采用了双向钢轨伸缩调节器,并在钢枕上采用了小阻力弹条扣件。

早期应用的下承式梁端伸缩装置在日常养修中经常遇到的问题有:①伸缩装置活动导致钢枕歪斜,呈现八字形病害,位于钢枕下方的连杆弯曲而折断;②有砟轨道挡砟墙附近的道砟不密实导致轨枕空吊,引起伸缩装置附近的竖向刚度突变;③梁端区域的轨道状态难以保持[6]。

造成上述问题的主要原因有:①梁端伸缩装置与调节器通过弹条扣件连接,难以保证长期服役过程中钢枕可相对钢轨纵向自由、均匀伸缩,导致钢枕与钢轨间阻力不均匀,引起钢枕歪斜、下方连杆折断;②连杆布置于钢枕下方,检查人员无法及时发现裂纹等早期病害;③挡砟墙附近轨枕下方的道砟难以捣固密实,使得列车通过时因刚度变化引起轨枕上下振动;④早期采用双向尖轨浮置于主桥梁端的设计使得轨道结构不稳定[6]。

由此可见,早期下承式梁端伸缩装置在考虑梁端区域主梁和钢轨伸缩的协调性方面存在不足,总体方案和局部构造还可以进一步优化[6]。

1.2 上承式梁端伸缩装置

我国最早的上承式梁端伸缩装置是从德国奥钢联BWG 公司引进的,伸缩装置与钢轨伸缩调节器一体化设计和施工,于2011 年1 月首次应用于京沪高速铁路南京大胜关长江大桥。目前,上承式梁端伸缩装置的伸缩量有±150,±300,±600,±900 mm 四种,对应活动钢枕根数为0,1,2,4,在我国大跨度铁路钢桥中应用较多。上承式梁端伸缩装置位于线路上方,由支承梁、剪刀叉、活动钢枕、轨枕、扣件等部件组成,支承梁悬吊于活动钢枕上方从而提供竖向支承,梁缝处扣件间距则通过活动钢枕进行调节,伸缩区可滑动扣件保证钢轨正常滑动,剪刀叉保证纵向伸缩的均匀性。

近10年的现场应用和养修实践表明,上承式梁端伸缩装置总体工作性能良好,能够保证梁缝区行车安全和平稳,但在运营中也存在一些问题。文献[3]总结了南京大胜关长江大桥钢轨伸缩调节器出现的主要病害:活动钢枕歪斜,剪刀叉横向弯曲变形;尖轨以及基本轨光带不良;调节器尖轨爬行量较大等。同时提出了针对性的整治措施和日常检修建议。除南京大胜关长江大桥外,BWG上承式梁端伸缩装置先后用于黄冈长江大桥(主跨度567 m,设计速度200 km/h)、铜陵公铁两用长江大桥(主跨度630 m,设计速度250 km/h)、安庆铁路长江大桥(主跨度580 m,设计速度250 km/h)等大跨度铁路钢桥,总体运营情况良好。

2 基于性能的梁-轨一体化伸缩装置设计

作为梁端区域协调各方向位移和转角的机械部件,梁端伸缩装置须同时满足强度、刚度、纵向伸缩、耐久性、可更换性等多重性能要求,从而保证梁端区域高速行车安全和平稳。作为高速铁路大跨度钢桥的核心部件,建立一套系统合理的设计方法是保证其工作性能的前提。梁端伸缩装置是钢轨伸缩调节器在梁缝部位用于支承活动钢枕、保证扣件间距的一类抬枕装置。因此,考虑梁端伸缩装置与钢轨伸缩调节器的协同工作要求,提出基于性能的梁-轨一体化伸缩装置设计方法。

2.1 设计总体框架

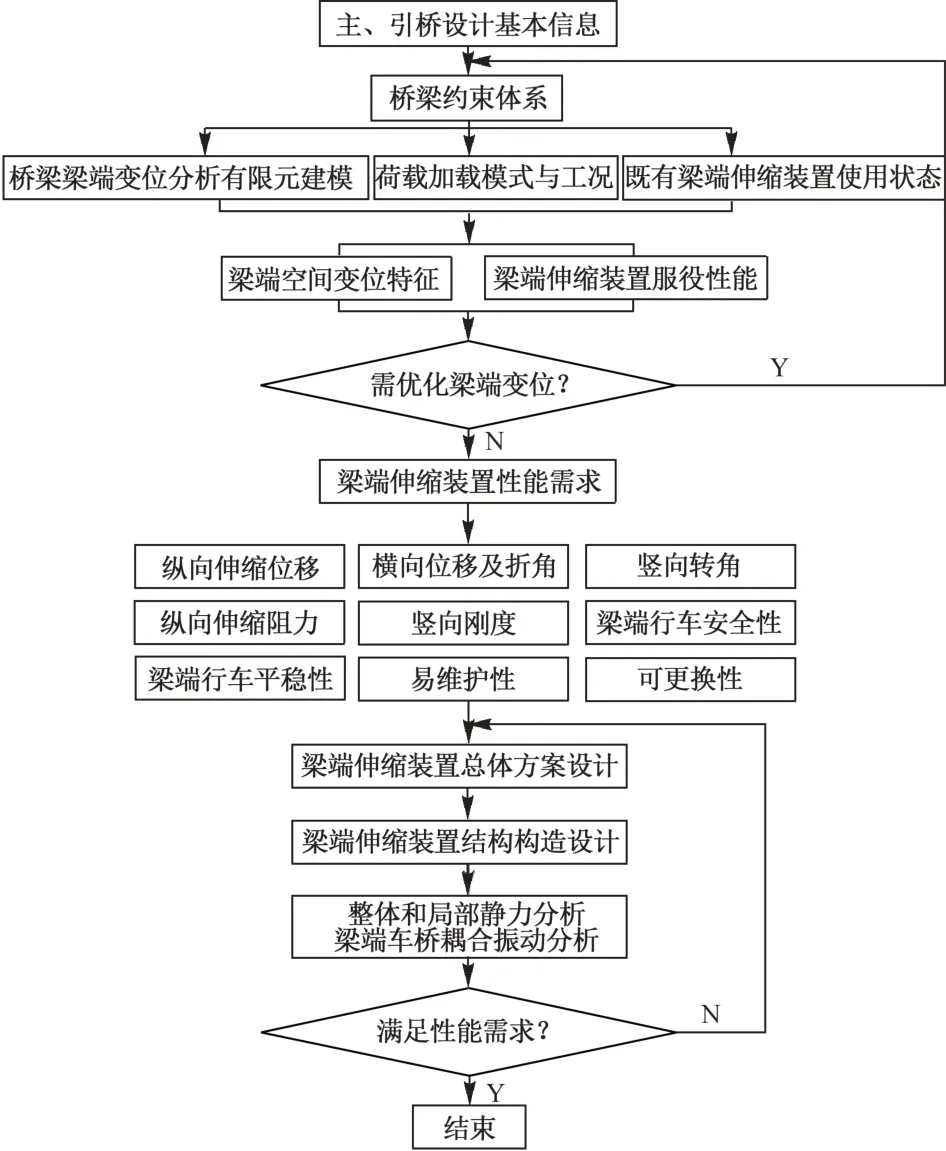

基于性能的梁-轨一体化伸缩装置设计总体框架见图1。根据多座大跨度钢桥的研究和应用实践,梁端伸缩装置设计除考虑装置本身,在设计之初需要对桥梁的约束体系、梁端空间变位特征进行精细化分析[6,8-10]。其主要目的在于:①通过约束体系的合理设计减小大桥的温度跨度,减小梁端纵向伸缩位移,有利于实现伸缩装置的标准化设计;②合理控制梁端竖向转角、横向折角,保证轨道扣件受力合理,减小主、引桥之间的相对位移差从而合理控制轨面线形,为梁端伸缩装置提供相对良好的工作条件。

图1 基于性能的梁-轨一体化伸缩装置设计总体框架

在确定桥梁约束体系后,需要从梁端伸缩装置的性能需求角度出发,在总体方案、结构构造等方面做好装置的精细化设计,并通过整体和局部静力分析、梁端车-桥耦合振动分析等手段,评判装置的静动力性能是否满足性能需求。如不满足,则重新对梁端伸缩装置进行总体方案和局部构造的优化调整,直至满足要求为止。

2.2 大跨度钢桥的梁端变位特征及约束体系优化

早期开展梁端伸缩装置设计时,一般由大桥设计单位直接提供梁端设计伸缩量。装置设计单位即根据纵向伸缩量进行总体布置方案和结构构造的设计,较少针对梁端变位特征开展精细化分析。以南京大胜关长江大桥、沪苏通长江公铁大桥、五峰山长江大桥、川藏铁路大渡河特大桥、甬舟铁路西堠门大桥为工程背景,对大桥的梁端变位特征开展了比较深入的分析和对比研究[6-8],得出以下结论:

1)采用纵向固定约束的拱桥,梁端纵向位移主要受温度影响,与桥梁温度跨度直接相关,受列车活载的影响较小。采用半漂浮体系的铁路斜拉桥、悬索桥以及斜拉-悬吊协作体系桥,梁端设计纵向位移受温度、列车活载(公铁两用时含汽车活载)的影响明显,分析列车活载纵向位移时应考虑列车加载长度,并按影响线最不利效应加载。此外,还应考虑列车制动力、纵向风和基础沉降等的影响,特殊情况下应考虑地震作用的影响(如大渡河特大桥)。

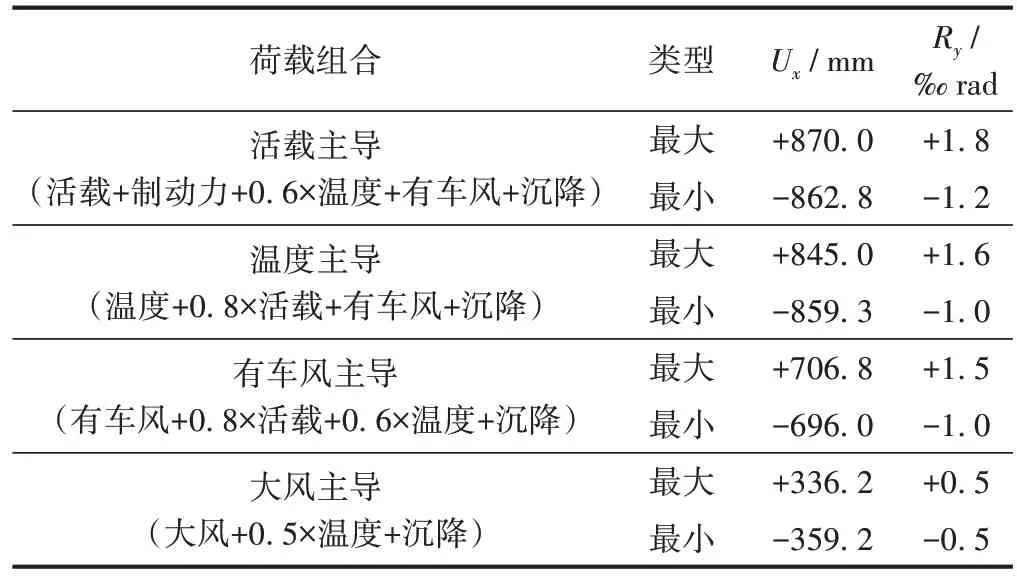

2)对特大跨度桥梁,需考虑各类设计荷载的合理组合。以主跨度1 488 m 的甬舟铁路西堠门大桥为例,该桥为斜拉-悬吊协作体系桥,跨径布置为(70+112+406+1 488+406+112+70)m,半漂浮体系,温度跨度达1 332 m,主梁采用分离式钢箱梁,承载两线高速铁路(速度250 km/h)、六车道高速公路。如直接将设计荷载效应线性叠加,将使得梁端纵向位移过于保守,大大增加梁端伸缩装置设计难度。因此,参考欧洲规范 BS EN 1991-2:2003[10],考虑相关设计荷载的组合系数,得到不同荷载组合的梁端变位见表1。可见,以列车/汽车活载主导的荷载组合对应的梁端纵向位移最大,考虑一定余量后,确定西堠门大桥的纵向设计伸缩量为±900 mm[11]。

3)关于梁端竖向转角,多座高速铁路大跨度钢桥通过增设辅助墩,提高了整体刚度,明显降低了梁端竖向转角。以主跨1 092 m 的五峰山长江大桥为例,该桥为公铁两用钢桁梁悬索桥,跨径布置为(84+84+1 092+84+84)m,考虑梁端竖向转角活载最不利加载工况,得到列车竖向静活载引起的梁端竖向转角最大值为0.83‰ rad,明显小于规范限值 2‰ rad[12]。除列车活载外,基础沉降也对梁端转角有较大影响[8]。

表1 甬舟铁路西堠门大桥不同荷载组合的梁端变位

4)关于梁端横向折角,当梁端伸缩缝宽度较小时,主、引桥如存在较大的横向位移差,则将产生明显的梁端横向折角,对行车不利。分析表明:梁端横向约束不合理将导致温度荷载作用下主、引桥横向位移差较大,从而引起横向折角;当主梁中部或两端缺少横向限位约束,横向风荷载将引起梁端整体横向偏移,也会引起梁端横向折角。南京大胜关长江大桥、沪苏通长江公铁大桥、甬舟铁路西堠门大桥等均在主梁中部设置了横向限位支座;五峰山长江大桥在钢梁两侧设置了横向抗风支座,主要目的均是为了合理控制梁端横向位移。

2.3 基于运营实践的优化设计——下承式梁端伸缩装置

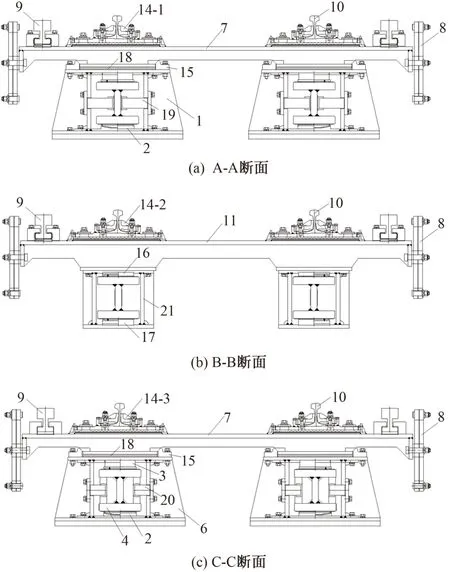

基于下承式梁端伸缩装置的运营实践,开展了系列优化设计,下承式梁端伸缩装置结构示意和横断面分别见图2和图3[6]。

图2 下承式梁端伸缩装置结构示意

图3 下承式梁端伸缩装置的横断面

下承式梁端伸缩装置的优化具体包括:①钢轨伸缩调节器采用单向调节器方案,尖轨锁定、基本轨伸缩。②优化调节器扣件,伸缩区扣件采用轨撑式纵向可滑动扣件,满足纵向伸缩阻力要求,降低钢枕与钢轨之间的相互影响;固定钢轨扣件采用大阻力轨撑扣件,固定端混凝土轨枕采用常阻力弹条扣件,以保证轨道稳定。③优化伸缩装置的连杆位置和截面形式,将连杆位置从线路下方调整至活动钢枕两端,采用立式布置、菱形结构,便于养护维修;增大连杆截面,并对连杆节点进行加强;节点处采用六角头防松螺栓,螺栓与连杆间设置垫圈,确保装置伸缩过程中连杆的自由转动,保证受力安全。④承压支座和压紧支座对应的位移箱侧面“开窗”,便于支座的检查和维护。以往的设计没有考虑运营期间支座更换的问题,由于大跨度铁路钢桥的往复伸缩比较频繁,支座在长期累积磨耗的影响下,较伸缩装置主体结构更容易出现性能劣化的问题,需考虑提前更换的便捷性,满足易维护、可更换的要求。⑤侧向导轨外侧设置伸缩标尺,可实时查看伸缩装置的伸缩量、伸缩均匀性,为工务部门的日常检查提供便利,优化设计后的下承式梁端伸缩装置样机见图4(绿色为侧向导轨,侧面为标尺)。⑥在伸缩装置处于较大压缩状态时,侧向导轨的悬臂长度较大,为避免高速列车通过时引起高频振动,在侧向导轨的伸缩端设置扣铁,见图4中蓝色部件。

图4 优化设计后的下承式梁端伸缩装置样机

2.4 基于梁-轨一体化的上承式梁端伸缩装置

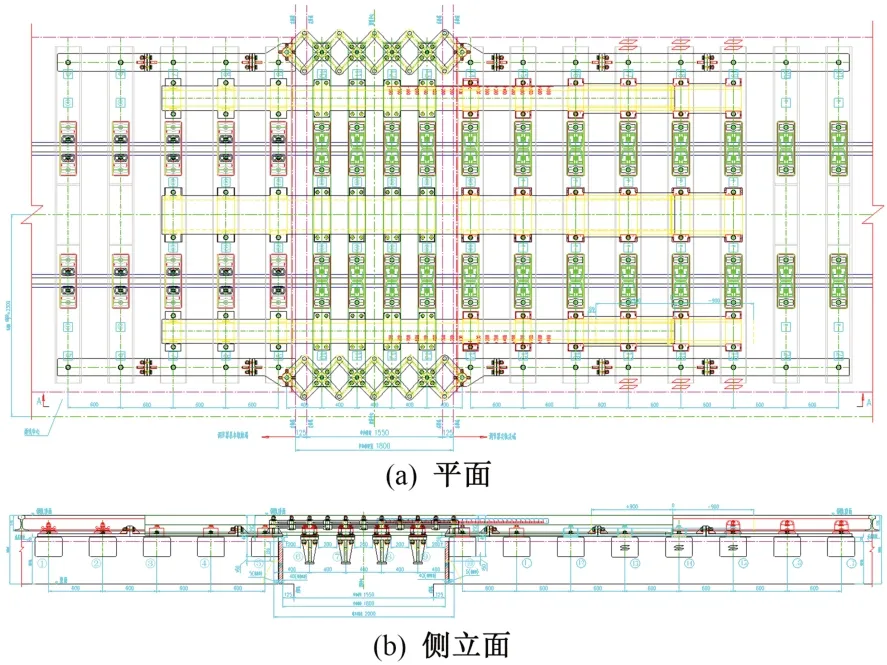

上承式梁端伸缩装置的支承纵梁位于轨枕上方,通过扣件与钢枕连接,实现了伸缩装置与钢轨伸缩调节器的一体化。国产上承式梁端伸缩装置的总体布置见图5,已在商合杭铁路芜湖长江公铁大桥、裕溪河大桥等高速铁路大跨度钢桥成功铺设[7]。

图5 上承式梁端伸缩装置总体布置(伸缩量±900 mm;单位:mm)

国产上承式梁端伸缩装置的结构简洁,受力明确,便于日常检查和维护。受铁路限界影响,上承式梁端伸缩装置的支承梁难以通过增大梁高来增大刚度,针对大位移量的情况,主要通过增大截面宽度、增加支承梁根数的方式提高竖向刚度。从已应用的情况来看,目前上承式梁端伸缩装置的伸缩量最大可达到±900 mm。纵向伸缩阻力方面,通过研究确定了上承式梁端伸缩装置的纵向伸缩阻力限值,见表2[13]。可见,活动钢枕数量越多,其与钢轨的接触面越多,伸缩阻力限值越大。

对于梁端行车的安全性和平稳性,通过建立车-线-桥-伸缩装置的耦合振动分析模型进行不同工况的动力性能评价。在开展甬舟铁路西堠门大桥±900 mm 伸缩量的上承式梁端伸缩装置动力性能分析时,除采用车-线-桥耦合振动分析方法直接考察伸缩装置和车辆的动力响应,还提出采用10 m 弦测值对梁端局部区域的轨道不平顺进行评判[11]。

表2 上承式梁端伸缩装置的纵向伸缩阻力限值

以上从性能需求角度对上承式梁端伸缩装置的设计进行了介绍,体现了基于梁-轨一体化的上承式梁端伸缩装置的技术特点。

3 梁端伸缩装置静动力特性分析

3.1 竖向刚度

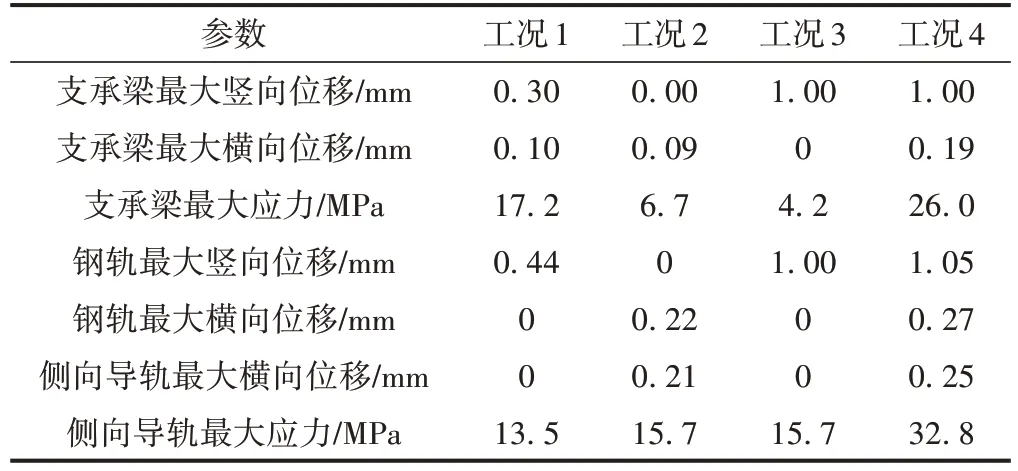

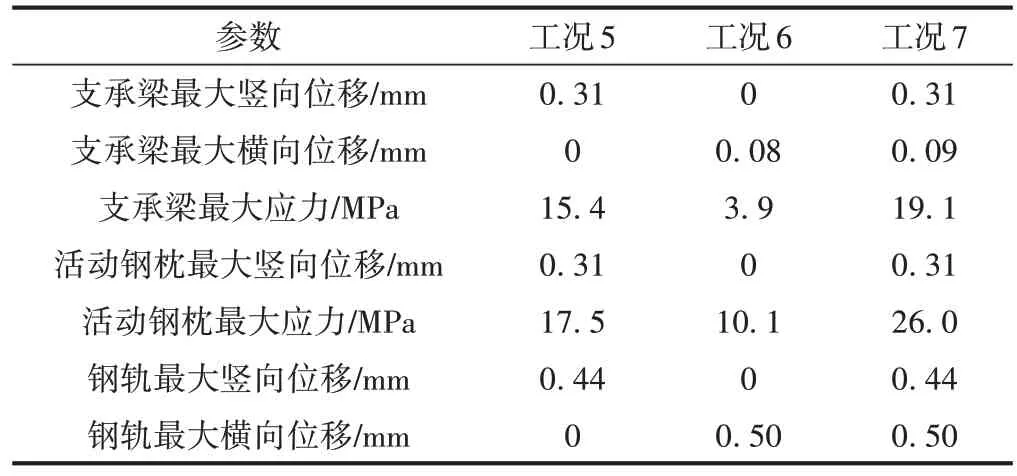

以甬舟铁路西堠门大桥为例,同时进行下承式、上承式梁端伸缩装置的方案设计,前者采用3 根支承梁设计方案,与图2—图4相同;后者与图5相同,采用4 根活动钢枕、4 根支承梁方案。下承式、上承式梁端伸缩装置的静力特性分析结果分别见表3、表4。下承式梁端伸缩装置的4 种工况分别为:工况1,竖向荷载250 kN;工况2,横向水平荷载100 kN;工况3,1 mm 梁端支点竖向位移差;工况4,结构同时承受竖向荷载、水平荷载及梁端支点竖向位移差(竖向1 mm)。上承式梁端伸缩装置的3 种工况分别为:工况5,结构仅承受竖向荷载250 kN;工况6,结构仅承受横向水平荷载100 kN;工况7,结构同时承受竖向荷载250 kN和水平荷载100 kN。

表3 下承式梁端伸缩装置的静力特性分析结果

由表3 可知:4 种工况下,装置整体应力水平均较低,强度不控制伸缩装置设计;支承梁的竖向和横向位移均较小,在250 kN 竖向静活载作用下支承梁最大竖向位移为0.30 mm,满足竖向刚度要求;最大横向位移为0.19 mm;钢轨最大竖向位移为1.05 mm(考虑1 mm 梁端支点变位);钢轨最大横向位移为0.27 mm,侧向导轨最大应力为32.8 MPa,在工况2 横向水平荷载作用下产生的最大横向位移为0.21 mm,明显大于支承梁最大横向位移0.09 mm,说明侧向导轨提供主要的横向刚度。静力特性分析结果表明,伸缩装置整体满足静力受力与变形要求。

表4 上承式梁端伸缩装置的静力特性分析结果

由表4可知:支承梁的竖向和横向位移均较小,最大竖向位移为0.31 mm,与下承式梁端伸缩装置的量值一致,说明整体竖向刚度相同;最大横向位移为0.09 mm,最大应力为19.1 MPa;钢枕最大竖向位移为0.31 mm,最大应力为26.0 MPa;钢轨最大竖向位移为0.44 mm,最大横向位移为0.50 mm。伸缩装置均满足整体受力与变形要求。

3.2 纵向伸缩阻力

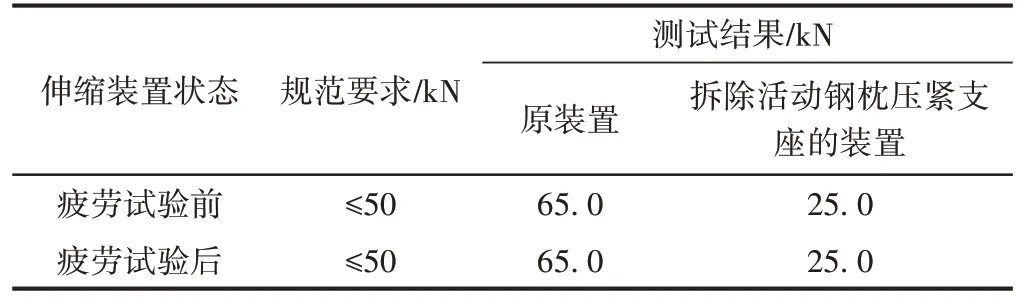

通过室内足尺模型试验,对上承式、下承式梁端伸缩装置的纵向伸缩阻力进行比较,结果见表5和表6。

表5 不同上承式梁端伸缩装置的纵向伸缩阻力结果

表6 下承式梁端伸缩装置的纵向伸缩阻力结果

由表5可见,随着设计伸缩量的增大、活动钢枕数量增多,装置纵向伸缩阻力逐渐增大;安装配套扣件及走行轨后,纵向伸缩阻力较安装前增大较为明显;实测纵向阻力均小于规范限值,说明上承式梁端伸缩装置具有较低的纵向伸缩阻力,因为其伸缩阻力主要来自于钢轨和轨枕间,采用可滑动扣件可有效降低纵向伸缩过程中的阻力。与上承式梁端伸缩装置相比,下承式梁端伸缩装置室内足尺模型试验表明,受位移箱内承压支座、压紧支座,活动钢枕吊架内压紧支座,以及钢枕和钢轨扣件的影响,纵向伸缩阻力相对较大,拉伸和压缩阻力基本在65 kN 左右;当释放吊架内压紧支座的约束后,伸缩阻力在25 kN 左右,说明活动钢枕吊架对伸缩阻力的影响较大,适当降低压紧支座的预压力可减小装置的纵向伸缩阻力。

3.3 抗疲劳性能

对上承式、下承式梁端伸缩装置整体组装件均进行了300 万次的疲劳试验。试验结果表明,在循环加载后,伸缩装置各零部件无损坏,无塑性变形;考虑到现场长期运营条件下梁端区域轨枕经常出现的空吊病害,在空吊工况下各零部件应力和位移均在允许值范围;疲劳试验后连接板、轨撑、剪刀叉和扣铁螺栓扭矩均未减小。总体来看,由于列车活载作用下伸缩装置的应力水平很低,上承式、下承式梁端伸缩装置的抗疲劳性能均满足要求。

3.4 动力性能

以甬舟铁路西堠门大桥的上承式梁端伸缩装置为研究对象,分别对升降温荷载、列车活载、公路活载及其组合荷载计算轨道不平顺10 m 弦测值,计算结果见表7。

表7 荷载组合及相应的轨道几何不平顺10 m弦测值mm

由表7可见,单独考虑各种附加荷载,包括列车通行、公路活载、整体升降温以及活动钢枕的病害,轨道不平顺10 m 弦测值均满足2 mm 的要求,考虑各种不利荷载的叠加,10 m 弦测值最大为2.261 mm,满足组合工况下10 m弦测值小于5 mm的限值要求。

由桥梁和车辆动力响应计算结果可知,整体升降温作用、列车活载、公路活载各因素单独作用下,梁端伸缩装置和车辆的动力性能均满足要求,减载率最大为0.334,车体振动加速度最大为0.963 m/s2,均发生在整体升降温工况,可见所有的独立影响因素中,温度作用对车辆响应的影响最大。荷载组合后,减载率最大值为0.350,脱轨系数最大值为0.108,竖向车体加速度最大值为1.103 m/s2,横向车体加速度最大值为0.493 m/s2,均满足控制标准,平稳性指标最大达到2.855,满足规范规定的合格要求,对应组合为列车活载与公路活载形成最小梁端折角且同时存在温度的工况。综合所有的计算结果,梁端伸缩装置能够保证列车以250 km/h安全平稳通行。

4 结论

对高速铁路大跨度钢桥梁端伸缩装置的设计关键技术进行了研究,提出了基于性能的梁-轨一体化伸缩装置设计的总体框架和技术流程,通过数值模拟、室内模型试验,得出以下主要结论:

1)对于±900 mm 梁端纵向伸缩量,下承式和上承式梁端伸缩装置均能满足竖向刚度、抗疲劳性能的要求,上承式梁端伸缩装置的纵向伸缩阻力小于下承式梁端伸缩装置。对于上承式梁端伸缩装置,基于弦测法和车桥耦合分析结果均能满足行车要求。

2)上承式梁端伸缩装置结构简洁,受力明确,在满足竖向刚度、梁端行车安全性和平稳性条件下,应优先考虑上承式梁端伸缩装置的结构形式,与钢轨伸缩调节器实现一体化设计。

3)对于更大位移量(如2 500 mm 级)的梁端伸缩装置,由于上承式梁端伸缩装置受竖向刚度的限制,需要进一步研究梁端伸缩装置的合理结构形式,在满足刚度、行车等要求前提下,做好结构构造优化,为工程应用做好技术储备。