海上油气田水下立式采油树生产通道流动规律及结构优化

吕晓兰

(中国石油辽河油田分公司勘探开发研究院,辽宁盘锦 124010)

海上油气田的开发已经成为石油行业重要的研究内容。在海洋油气开发的过程中,水下采油树的研究具有举足轻重的地位。水下采油树中油气流动的通道很多,流体对生产通道壁面的冲蚀会导致其失效,尤其是含砂的多相流[1-3]。因此,研究油流通道的流动情况并进行结构优化对采油树的研究具有重要意义。

1 生产通道建模

1.1 生产通道模型

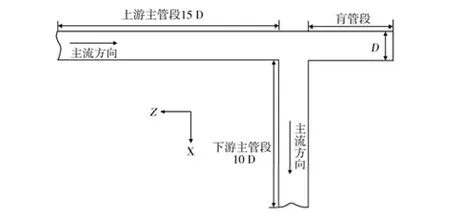

生产通道模型如图1所示,对其进行有限元分析可获得生产通道内的流动特征。在生产通道内,上游主管内流动充分发展,下游主管内的流动则出现高速区和低速区。

在盲管段中,靠近转角的地方为混流区,流体以一定的速度进行运动,末端为滞止区,流体没有明显的运动现象。

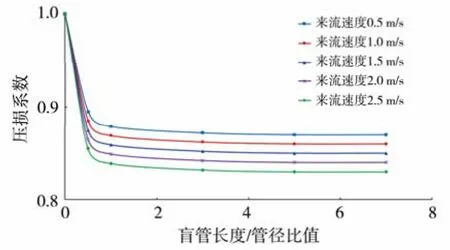

1.2 过流通道盲管段长度优选

盲管段的存在能够对上游来流起到一定的缓冲作用,但是盲管段过短不能起到缓冲的效果,过长则不利于加工。因此,需要分析不同来流条件下盲管段长度与压力损失之间的关系。图2为压力损失系数Rp与盲管段长度L与管径D比值的关系曲线。用H来代表盲管段长度L与管径D的比值,任意来流速度条件下,随着H的增大,总体压力损失逐渐降低。当H不小于3时,压损系数趋于稳定。因此,在过流通道的初步设计中,设计盲管段长度为3倍管径。

图1 生产通道计算模型

图2 压损系数和盲管段长度与管径比值的关系

2 冲蚀模型

2.1 冲蚀模型简述

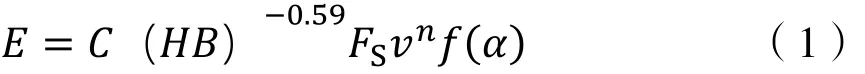

选用计算模型[4]如下:

式中:E为无量纲冲蚀率;!为常数;"#为靶材的布氏硬度,N/mm2;(S为固体颗粒的形状系数;v为速度,m/s;n为速度指数;,(-)为角度函数;-为颗粒冲击靶材壁面的入射角度,(°)。

通过C语言以宏定义的形式将冲蚀模型编写成相应的程序模块,利用UDF功能与现有CFD软件相结合。

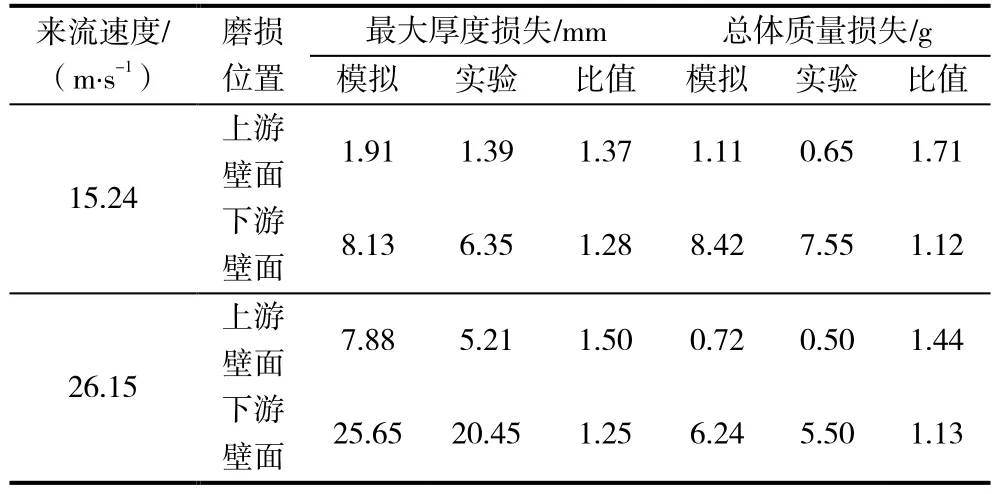

2.2 冲蚀模型验证

为了证明该模型的选用合理,要判断模型的预测结果与实际数据的误差是否在合理的范围内。表1为实际运行数据与模拟数据对比表。由表1可以看出,该模型对于磨损位置和质量损失的预测误差较小,验证了该模型的合理性。

表1 数值计算与实验数据对比

3 基于BP神经网络的冲蚀磨损预测模型

3.1 数据选择

综合考虑生产通道的冲蚀磨损情况,找出影响最大冲蚀率的5个关键参数:主管来流速度、砂粒质量分数、砂粒粒径、盲管段长度和下游主管倾角[4]。由于涉及参数较多,为了提高实验效率,将数据进行正交组合获得数据样本,选择正交表L25(55)安排5个切削参数获得训练样本[5-6]。因素水平取值如表2所示。

表2 因素及其水平取值

在设计网络模型的输入和输出时,以5个参数的组合形式作为输入量,而对应的冲蚀磨损量作为目标输出。

3.2 数据预处理

在训练网络之前,为了便于计算,提高训练速率,需要对样本数据进行归一化处理。归一化公式如式(2)所示。

式中:为归一化后的数据;x为原数据;xm89为优化变量的最小值;xm:;为优化变量的最大值。

3.3 数据建模

基于5个输入参数和1个输出目标,确定输入层中有5个神经元,输出层中有1个神经元。在已有的预测模型中选择三层的隐含层进行计算,经计算确定该层含有27个神经元。优化模型选择Tansig(输入)和Purelin(输出)作为传递函数[7-8]。

3.4 模型训练和仿真结果

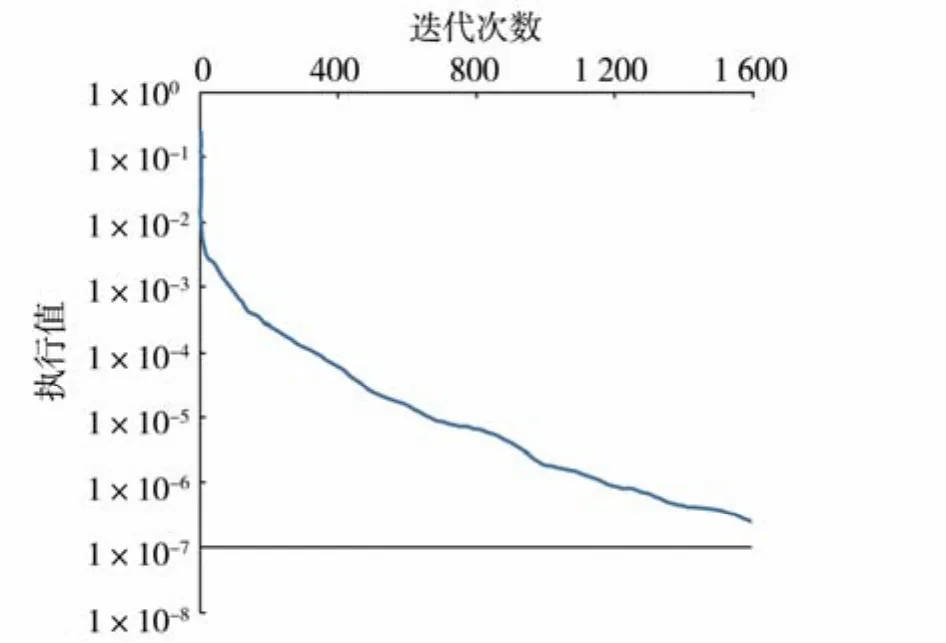

采用Matlab中基于Levenberg-Marguardt训练法trainlm作为训练函数,最大训练频率为5000。每运行10次显示一次训练过程,其他参数均为默认值。训练过程如图3所示。

图3 BP神经网络预测结果

冲蚀预测模型主要功能包括数据的输入和输出、训练样本和测试样本的分配、网络结果参数设置、网格训练参数设置以及仿真结果的显示和存储。通过输入相应的参数来进行冲蚀预测。

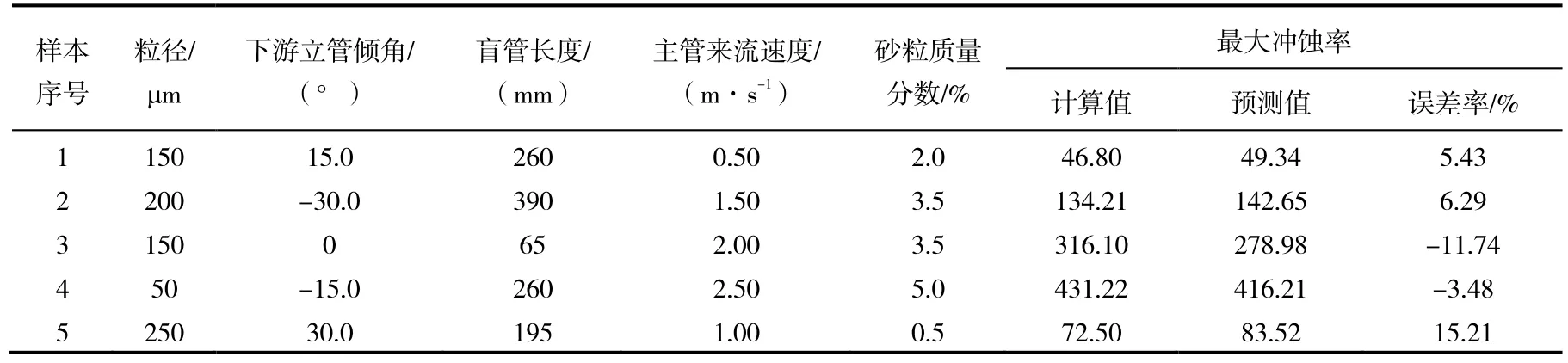

选取另外的5组非训练样本数据来测试网络,预测结果和模拟值的对比结果如表 3。最大误差率为15.21%,而最小误差率仅为5.43%,平均误差率为 8.43%,证明生产通道的冲蚀预测模型具有较好的预测精度。

4 经遗传算法优化的神经网络模型

BP神经网络虽然适用于非线性数据的求解,但存在收敛时间过长、容易导致局部极小值等问题。为了提高模型的预测精度和速度,在已有的神经网络模型中加入遗传算法,可以避免原有模型的缺点,更快地在全局中找到最优解。

表3 预测结果及其误差

4.1 优化步骤

(1)初始化种群和编码;

(2)适应度函数的设定,公式如下:

式中:,为适应度函数;SE为神经网络的预测输出与期望输出之间的误差平方和。

(3)根据适应度选择具有较强生命力的个体进行繁殖;

(4)个体根据交叉和变异概率进行繁殖,而最优个体直接复制到下一代;

(5)回到步骤(2)继续向下操作,直到得到最优解。

本次GA-BP网络模型的参数设定为:初始族群为40,最大迭代次数为100,个体长度为100(5个自变量,每个长20),交叉概率为0.4,变异概率为0.2,采用浮点编码。

4.2 优化结果

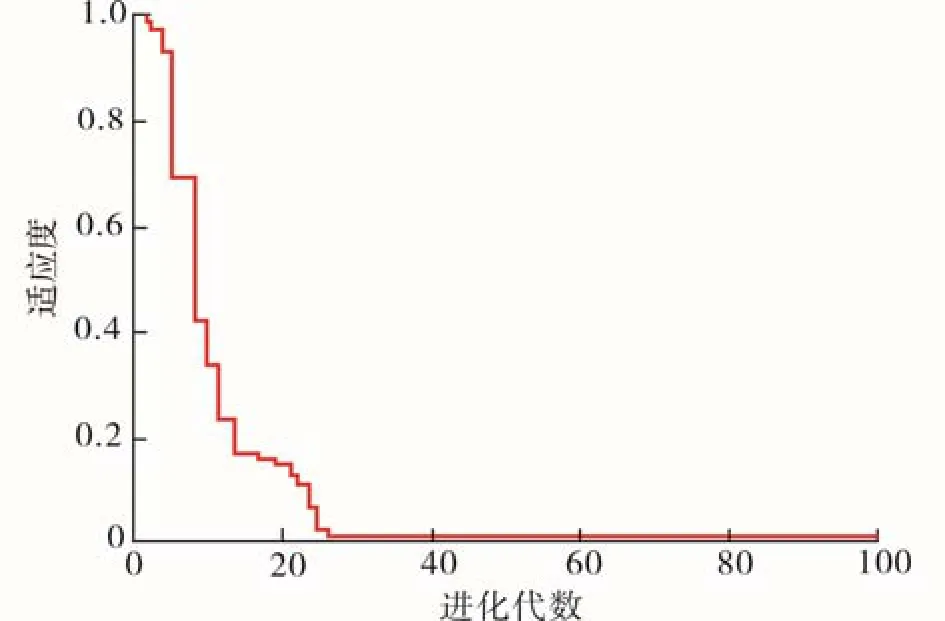

最优个体在优化过程当中适应度值变化如图 4所示。

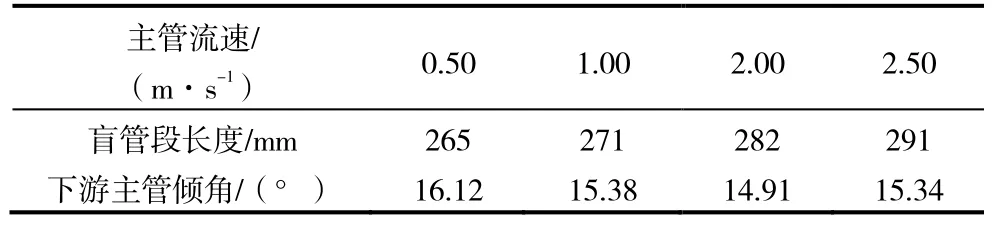

根据上述步骤,遗传算法达到收敛所得到的最优个体适应度值为7.16×10-13,最优个体为[233 m,15.3°,274 mm,0.67 m/s,0.55%]。考虑到实际生产过程中流动参数并不固定,为了使结构优化具有一般性,在固定主管流速的条件下针对其他不同参数进行适应度计算,所得结果如表4所示。

在结构参数的最优范围内选取中值,得到最佳盲管段长度为278 mm,最优下游主管倾角为15.5°。

图4 适应度值变化曲线

5 结论

(1)水下立式采油树生产通道的流动特征及液力冲蚀磨损研究显示,在过流通道的初步设计中,应当设置盲管段长度为3倍管径,以缓冲来流,减小压损以及伴随的其他负面效应。

(2)冲蚀磨损主要发生在生产管道下游的外部壁面,而转角内部壁面处的冲蚀程度最大。

(3)以最大冲蚀率的极小值为目标,采用遗传算法和神经网络相结合的方法寻找问题的最优解,实现了生产通道的结构优化,最终确定盲管段长度为278 mm,下游主管倾角为15.47°。

表4 不同流速下的优化结果