基于正交试验的超音速火焰喷涂WC-12Co涂层抗冲蚀性能研究

郭华锋,朱聪聪,赵恩兰,,李龙海,于萍,刘磊,杨海峰

(1. 徐州工程学院机电工程学院,江苏 徐州 221018; 2. 中国矿业大学机电工程学院,江苏 徐州 221116)

航空发动机叶片、燃煤电厂锅炉管道等金属零部件的表面经常受到气/固两相流中硬质颗粒的撞击而发生冲蚀磨损,导致零件损伤破坏,加速设备失效[1-2].设计和制备抗冲蚀磨损涂层进行零件表面防护是解决该问题的主要有效途径[3-4].WC/Co系列金属陶瓷涂层是通过黏结相Co将高硬度的WC颗粒紧密包裹在一起,从而具有良好的耐磨性能,在金属零部件的表面防护领域中发挥了重要作用[5].与等离子喷涂工艺相比,超音速火焰喷涂(high-velocity oxygen-fuel,HVOF)的焰流具备低温、高速优势,可有效抑制WC颗粒的分解,粉末高速撞击后形成组织致密的硬质颗粒弥散强化型耐磨涂层,特别适合制备WC/Co系列涂层[6-7].当前利用HVOF技术制备的WC/Co涂层表现出优异的耐磨粒磨损特性,但在冲蚀磨损工况下,涂层损伤受控于材料因素、冲蚀粒子特性、冲蚀环境等,所表现出的损伤形式和机理较为复杂.因此,有必要深入研究WC/Co涂层抗冲蚀性能和冲蚀磨损机制,进一步挖掘涂层应用潜力.

诸多学者对TiN[8]、AlCrN[9]、SiC[10]和Al2O3[11]等涂层的抗冲蚀性能进行了较为深入的研究,发现塑性材料和脆性材料由于性质不同在磨粒冲蚀下表现出不同的损伤形式,两者冲蚀磨损机理也截然不同[12].研究表明材料显微组织细化可以有效减轻冲蚀损伤[13],温度升高可改变材料韧塑性,导致抗冲蚀性能增强[14].冲蚀磨粒的粒度、硬度和形状均会影响靶材的冲蚀损伤程度.但更多学者更关注冲蚀工艺参数对涂层冲蚀性能的影响,如冲蚀角度增加通常导致脆性涂层冲蚀率升高[15-17],涂层在承受低角度和高角度冲蚀时表面损伤的形式和程度不同,说明冲蚀角度的改变会导致冲蚀机理改变.另一方面,材料性质不同导致出现最大冲蚀率时的冲蚀角度差异很大,因此冲蚀角度对冲蚀率的影响成为大多数学者关注的问题.相比冲蚀角度而言,关于冲蚀距离和冲砂量对涂层抗冲蚀性能的研究相对较少.当前,对WC-12Co涂层的研究主要集中在耐磨性[18]、抗腐蚀性[19]等方面,对其在固体颗粒作用下抗冲蚀性能的研究尚不够深入,尤其是综合研究冲蚀工艺参数对冲蚀性能的影响规律,并且从冲蚀表面和截面全面分析冲蚀机理的研究更是鲜有报道.

基于此,采用正交试验法综合研究冲蚀距离、冲蚀角度和冲砂量因素对HVOF喷涂WC-12Co涂层冲蚀率的影响规律.采用SEM、EDS等手段分析不同冲蚀角度下涂层表面及截面的微观形貌和元素组成,深入揭示涂层抗冲蚀机理,旨在为WC-12Co涂层抗冲蚀设计提供试验依据.

1 材料与试验设计

1.1 试验材料与性能表征

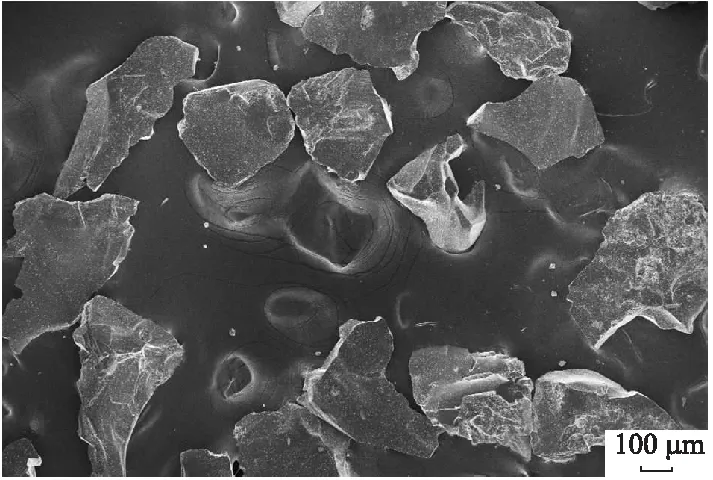

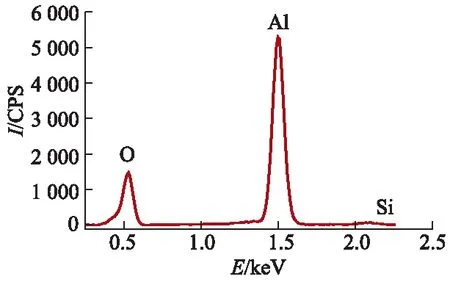

喷涂粉末采用微米级WC-12Co粉末,粒径为15~45 μm,微观形貌如图1所示.由图1可看出,粉末球形度较好、表面疏松多孔,有利于充分受热熔融,在撞击时充分变形.WC颗粒呈明显多角状,高速撞击时易于嵌入基体或基相,增强涂层和基体间的结合强度以及涂层内聚力.基体为5 mm厚Ti6Al4V钛合金板,线切割成50 mm×50 mm.喷涂工艺流程如下:超声清洗试样—棕刚玉喷砂粗化表面—洁净压缩气体净化表面—喷枪预热—喷涂涂层.采用立佳HV-80-JP型超音速火焰喷涂系统制备涂层,主要工艺参数:喷涂距离380 mm,煤油流量34.5 L/h,氧气流量37 m3/h,送粉速率75 g/min.冲蚀磨粒选用郑州越驰磨料磨具有限公司生产的60目白刚玉,硬度为2 000~2 200 kg/mm2,微观形貌和能谱分别见图2和图3,图中I为衍射峰强度.可以看出,磨粒呈不规则角状,存在大量锐边和尖角.实测化学成分主要为Al和O元素,存在极少量Si元素.

图1 WC-12Co粉末微观形貌

图2 冲蚀磨粒微观形貌

图3 冲蚀磨粒能谱

采用美国FEI公司生产的Quanta FEG250型扫描电镜观察粉末、磨粒以及涂层冲蚀前后表面和截面的微观形貌.采用EDAX EDS Element系统分析粉末、磨粒和涂层成分.通过自制的常温冲蚀试验机开展冲蚀试验,压强为0.6~0.8 MPa.

1.2 正交试验设计

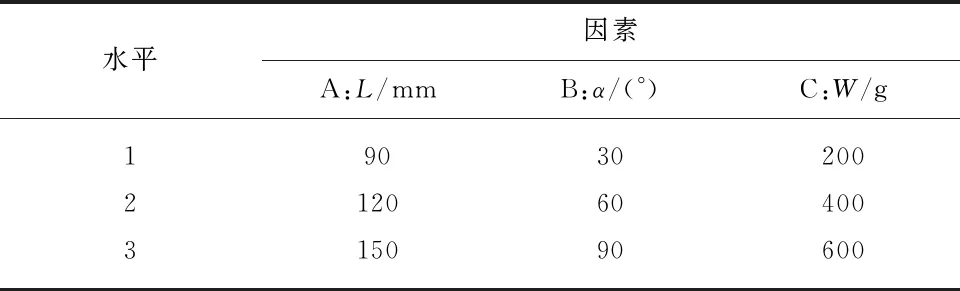

表1 正交试验因素水平表

2 结果与讨论

2.1 涂层微观结构分析

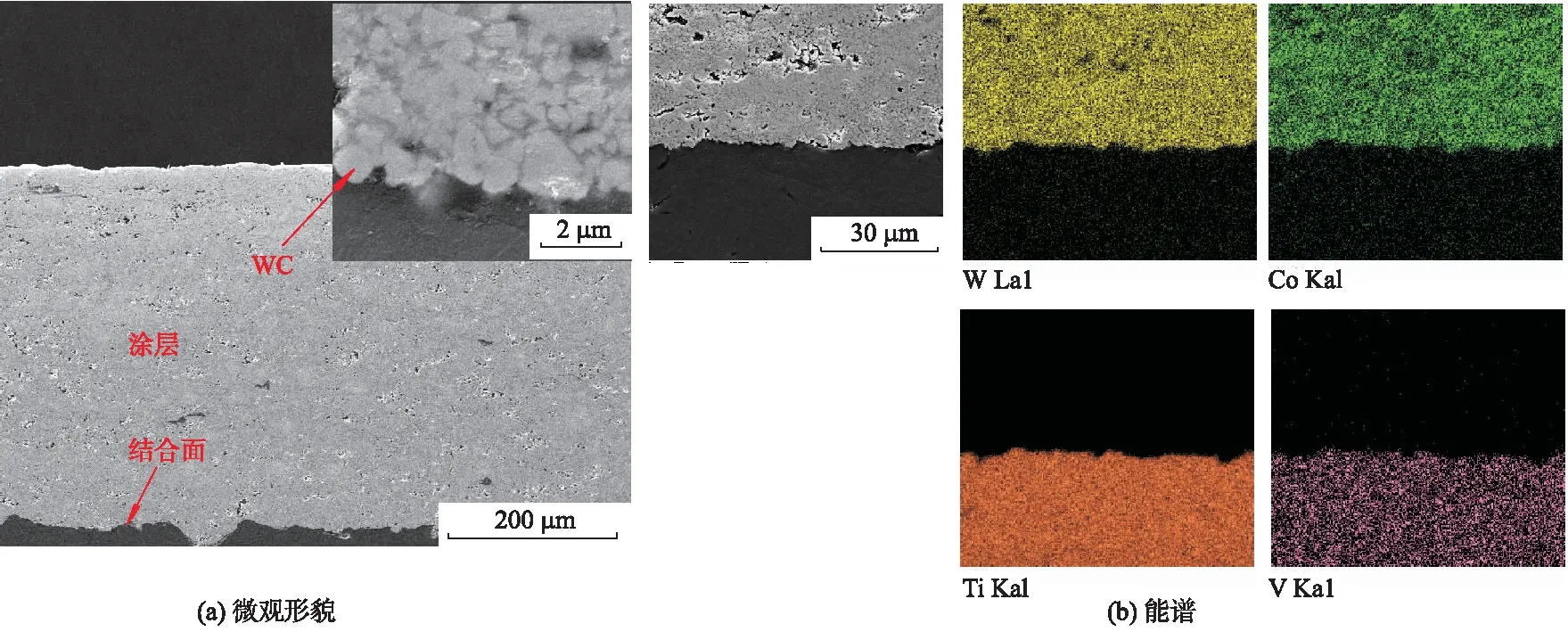

图4为WC-12Co涂层截面微观形貌和能谱分析.由图4a可以看出,涂层组织较为均匀,存在少量孔隙,主要由WC颗粒和黏结相Co构成.WC颗粒大小不一,紧密排列在Co相上且无明显偏聚.粉末经高速焰流加热后,多角状WC颗粒以较大的动能撞击并嵌入基体,与基体相互咬合和互锁,改善了两者结合状态.结合面处面能谱分析(图4b)结果显示,涂层/基体分界线清晰,涂层中元素W,Co并未向基体扩散,而基体中Ti,V等主要元素也未向涂层中扩散,因此涂层和基体间主要以牢固的机械结合为主.

图4 WC-12Co涂层截面微观形貌及能谱

2.2 正交试验结果分析

极差R可直观反映试验因素对冲蚀率的影响,R越大则影响越大,反之则影响越小.表2为正交试验结果与极差分析,可以看出,冲蚀距离的极差值最大、冲蚀角度次之、冲砂量最小,即冲蚀距离对冲蚀率的影响最显著、冲蚀角度次之、冲砂量最小.

表2 正交试验结果与极差分析

图5为冲蚀率随因素水平变化趋势.可以看出,冲蚀率随冲蚀距离的增大而减小,两者呈负相关.分析认为冲蚀距离越大,磨粒飞行时间越长,速度衰减导致动能损失较大,撞击靶材时侵蚀力变小,去除材料能力变弱;此外,冲蚀距离的加大导致磨料流发散角增大,同质量磨料下撞击靶材的磨粒数目减少,两者共同导致涂层冲蚀率急剧减小,这意味着冲蚀距离的影响占据主导.冲蚀率随冲蚀角度的增大而增大,两者呈正相关,这与FENG等[15]、 CHEN等[16]、ANAND等[17]的研究结果一致.冲蚀角度由小到大使涂层冲蚀机理发生改变进而导致冲蚀率增大是当前的研究共识.但涂层材料不同,损伤形式和程度不同,因此需对冲蚀机理进行深入研究.冲砂量对于冲蚀率的影响表现为先减小后轻微增大.分析认为:冲蚀初期,冲砂量较少时磨粒对Co相进行犁削和挤压,形成较大片状且易于剥落的挤压唇,同时使WC颗粒裸露、松动并脱落,形成凹坑,导致冲蚀率迅速出现峰值.随着冲砂量的增加,冲蚀表面被反复撞击,冲蚀过程趋于稳定,唇片尺寸变小且较难脱落.此外冲砂量的增多增加了磨粒在飞行过程中发生碰撞的概率,导致速度衰减,降低了冲蚀损伤程度.加之上阶段嵌入涂层表面的少量磨料也参与抵御后续粒子撞击保护涂层,多因素共同导致冲蚀率有所降低.当冲砂量进一步增加,撞击持续进行,小唇片也开始疲劳脱落,少量WC颗粒也进入新的脱落循环周期,冲蚀率有所增加,但总体趋势明显变缓.

图5 冲蚀率随因素水平变化趋势

方差分析统计量F大小亦可判断各因素对冲蚀率影响的显著性,正交试验的显著性水平取0.05,冲蚀率分析结果见表3,表中,ε为误差.可以看出,冲蚀距离F值最大、冲蚀角度次之、冲砂量最小,即冲蚀距离对冲蚀率E的影响最大、冲蚀角度次之、冲砂量的影响不显著,方差分析与极差分析结果一致.

表3 冲蚀率方差分析

现有工艺参数下涂层冲蚀率最小的工况为冲蚀距离150 mm、冲蚀角度30°、冲砂量400 g;冲蚀率最大的工况为冲蚀距离90 mm、冲蚀角度90°、冲砂量200 g.

综合上述分析,冲蚀距离对冲蚀率的影响占据主导,但冲蚀机理相对简单,而冲砂量对冲蚀率的影响几乎可忽略.冲蚀角度对冲蚀机理的影响虽不是最为显著但却相对复杂,因此有必要深入研究冲蚀角度对涂层冲蚀机理的影响.

2.3 涂层冲蚀机理分析

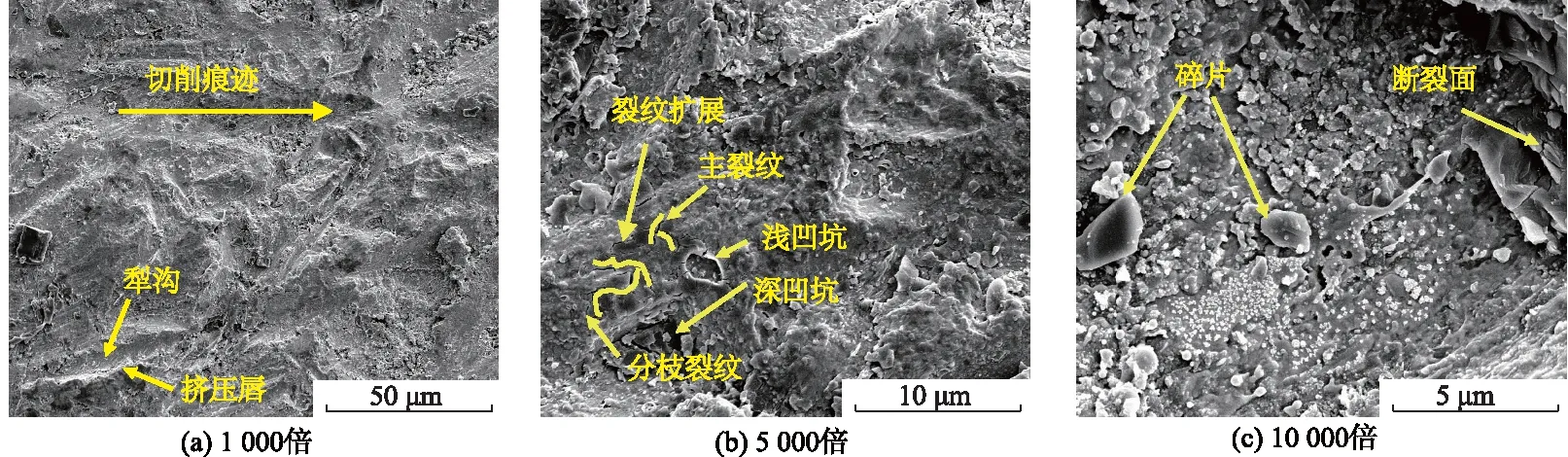

图6为30°攻角下WC-12Co涂层冲蚀表面形貌.由图6a可看出,涂层表面分布着大量具有明显方向性和流动特征的切削痕迹、犁削沟槽和挤压唇.由于磨粒硬度远大于涂层,30°冲蚀时涂层主要受磨粒锐边的切削作用而去除材料,或受磨粒尖角犁削作用导致基相发生塑性变形,形成犁沟,犁沟前方和两侧隆起形成挤压唇,挤压唇在后续粒子的反复撞击下被去除,符合塑性材料微切削理论[20].由图6b可看出,在磨粒垂直分量的锤击作用下,涂层局部表面萌生了长度较短的主裂纹,后续磨粒的持续撞击会导致主裂纹进一步扩展成“人字形”分枝裂纹,裂纹交汇后将材料分割成碎片,进而剥落.由图6c可看出,碎片剥落后涂层表面存在明显的断裂面,断口光亮、锋利,表现出典型的脆性断裂特征.

图6 30°攻角下WC-12Co涂层冲蚀表面形貌

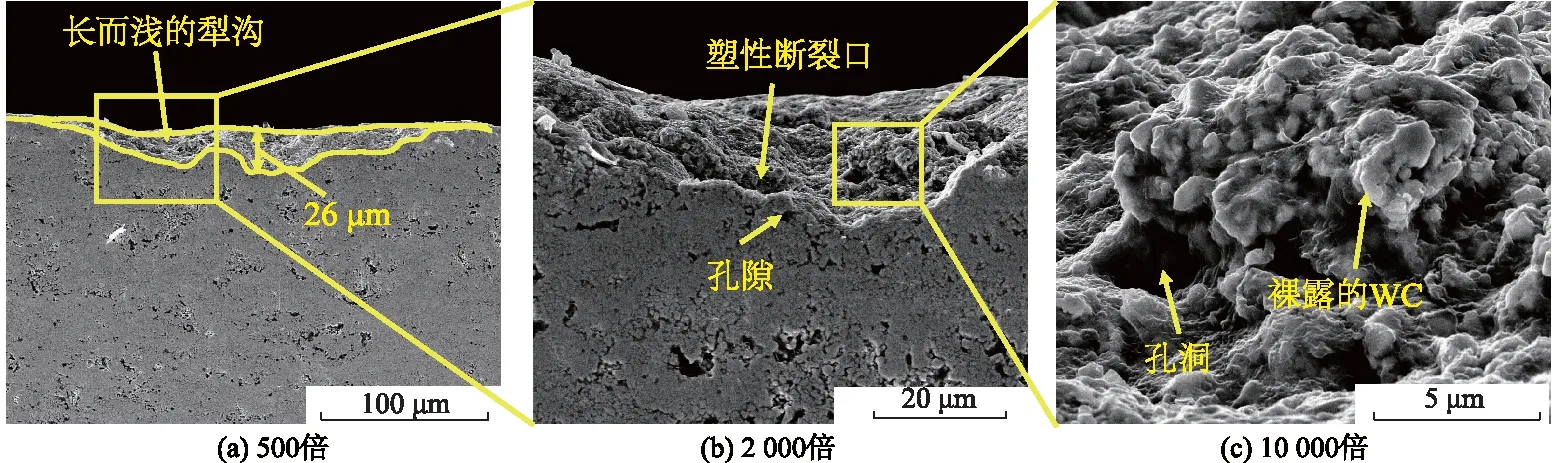

图7为30°攻角下WC-12Co涂层冲蚀截面形貌.由图7a可看出,犁沟长度远大于深度,形成的犁沟方向与冲蚀方向基本一致.涂层仅表层发生破坏,冲蚀损伤较小,冲蚀率较低,抗低角度冲蚀性能较好.图7b表明,30°冲蚀过程中涂层容易从应力相对集中的孔隙处萌生裂纹,裂纹沿WC和Co结合面向最小阻力方向扩展,大量裂纹贯通后材料被去除,形成清晰、曲折的断口以及较长的切痕和犁沟.由图7c可看出,材料去除导致WC颗粒裸露在外并失去Co相支撑作用,WC颗粒间内聚力减小,在后续磨粒撞击下发生松动,进而脱落后形成剥落孔洞.

图7 30°攻角下WC-12Co涂层冲蚀截面形貌

因此,WC-12Co涂层30°冲蚀时冲蚀机理主要表现为微观切削和犁削损伤,并伴有局部的脆性断裂和剥落,具有较强的抗低角度冲蚀性能.

图8为90°攻角下WC-12Co涂层冲蚀表面形貌.可以看出,与30°冲蚀表面相比,大量磨粒的垂直撞击使涂层表面产生长宽方向尺寸相差不大的深凹坑(图8a),并且挤压唇数量显著增多、相互交叠,表面凹凸不平度明显增加.

图8 90°攻角下WC-12Co涂层冲蚀表面形貌

如图8b所示,由锻造挤压理论[20]可知,涂层经过反复锤击和锻打后,被挤压成薄片状,进而发生疲劳脱落,产生大面积的片状分层和剥落台阶.磨粒产生的正压力使材料萌生主裂纹,在后续磨粒持续作用下裂纹向阻力最小方向扩展(图8c),在主裂纹一侧萌生次裂纹.同时主裂纹的扩展阻止了次裂纹向另一侧扩展,最终形成了“T状”裂纹.而且裂纹贯穿长度远大于30°冲蚀下的裂纹(图6b),大量裂纹交汇使涂层呈片状脆断(图8c),导致大面积剥落,其损伤程度远大于30°冲蚀时.

由上述分析可知,90°冲蚀时WC-12Co涂层的冲蚀机理主要表现为锤击效应引起的脆性断裂和片状疲劳剥落.相对于低角度冲蚀,涂层冲蚀机理发生改变,冲蚀损伤较大,说明WC-12Co涂层抗高角度冲蚀性能较差.

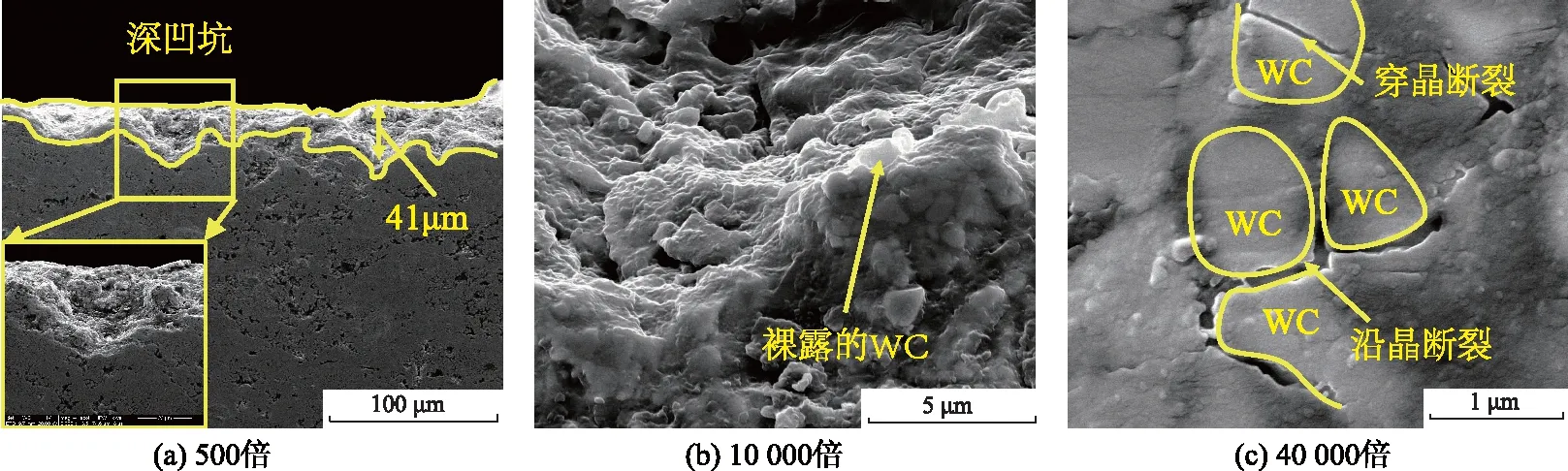

图9为90°攻角下WC-12Co涂层冲蚀截面形貌.由变形磨损理论可知,随着冲蚀角度增大,切削作用减小,锤击作用增大,当冲蚀角为90°时,材料只受正向锤击作用.由图9a可看出,单个冲蚀凹坑深度较犁沟深度(图7a)明显增加、长度减小,冲蚀表面大量凹坑紧密排布.凹坑内有大量的WC颗粒裸露出来(图9b),在后续磨粒正向锤击作用下,将发生松动或剥落.同时反复锤击产生的循环应力促使疲劳裂纹产生并快速向涂层次表层传导,裂纹优先沿着弱结合面处发生“沿晶断裂”或“穿晶断裂”(图9c),进而交汇相连导致剥落.

图9 90°攻角下WC-12Co涂层冲蚀截面形貌

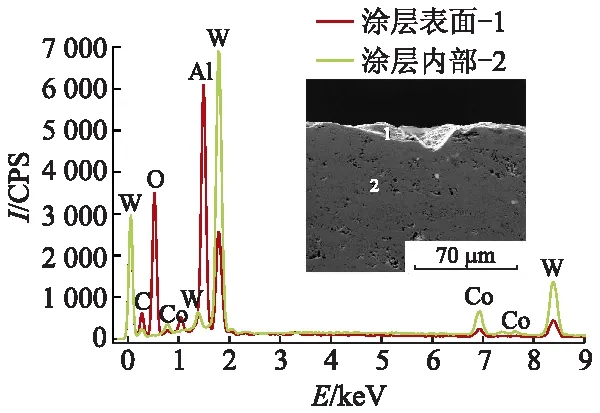

图10为30°和90°攻角下WC-12Co涂层冲蚀表面能谱分析.由图10可以看出,2种攻角下涂层冲蚀损伤区域中W,Co元素含量明显减少,冲蚀表面出现了一定量的Al,O元素,说明涂层材料被去除的同时有磨料嵌入,并且30°攻角下(图10a)涂层表面Al,O元素分布明显多于90°攻角时(图10b).这是由于低攻角时,磨料在涂层表面进行刻划、挤压并产生强烈的摩擦,当撞击到硬质相时,磨料的尖角处容易产生应力集中进而发生脆性断裂,但低攻角侵入时,磨粒反弹能力较差,因此更容易嵌入涂层表面.当冲蚀角度为90°时,垂直撞击导致磨粒自身脆断成小尺寸颗粒的倾向更大,而且所受的反作用力增加,反弹较多,因此其表面磨粒嵌入相对较少.

图10 30°和90°攻角下WC-12Co涂层冲蚀表面能谱分析

为了对冲蚀截面处化学元素的分布情况进行深入了解,对冲蚀截面进行了EDS表征,结果如图11所示.由图11冲蚀截面(30°攻角)EDS看出,涂层冲蚀表层犁沟内的磨粒元素(Al,O)含量远大于涂层内部,表明低攻角下较小的锤击力使破碎的磨粒嵌入深度较浅.由图12可明显看出,白色颗粒尺寸远大于WC颗粒,但远小于原始磨粒平均尺寸(250 μm),因此该颗粒应为磨粒的碎片.结合图10涂层冲蚀表面能谱分析,可断定在30°和90°冲蚀角度下,磨粒均发生了破碎并嵌入材料表面.

图11 30°攻角时涂层截面能谱

图12 90°攻角时涂层截面磨粒嵌入

3 结 论

1) 采用HVOF技术制备了WC-12Co涂层,涂层组织较为均匀,仅有少量孔隙,涂层和基体间形成了较为牢固的“互锁”界面,结合方式以机械结合为主.

2) 冲蚀距离对WC-12Co涂层冲蚀率的影响最为显著、冲蚀角度次之、冲砂量最小.冲蚀率随冲蚀距离的增大而减小,随冲蚀角度的增大而增大.在冲蚀角度为30°时涂层冲蚀率最小,90°时冲蚀率最大,涂层抗低角度冲蚀性能较强、抗高角度冲蚀性能较弱.

3) 30°和90°冲蚀下的涂层表面和截面形貌均存在明显差异,且30°冲蚀时涂层冲蚀深度远小于90°时.30°冲蚀时,WC-12Co涂层冲蚀机理主要表现为微观切削和犁削损伤,并伴有局部的脆断和剥落.90°冲蚀时,其冲蚀机理主要表现为正向锤击作用引起的脆性断裂和片状疲劳剥落.