纵向导波在钢绞线中传播及缺陷检测数值模拟

蒋 欢 ,朱品竹 ,2,郑场松 ,2,何 文 ,2

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西理工大学 江西省矿业工程重点实验室,江西 赣州 341000)

钢丝绳是深井矿山提升系统的重要组成部分,而钢丝绳又是由多股钢绞线绕绳芯捻制而成,因钢丝绳失效导致的事故时有发生,造成了人员和财产的重大损失。正是由于钢绞线表面出现腐蚀、开裂等损伤,使得钢丝绳局部结构失效,从而影响提升系统的正常运行。因此,钢绞线的健康状况对整体结构安全至关重要,其缺陷检测在国内外受到了广泛关注[1-2]。

近年来钢绞线结构的无损检测方法得到了快速发展,但许多都存在一定的局限性。如目测法和磨砂法检测效率低而且可靠性不高;穿地雷达检测法比较复杂;声发射法无法定量描述缺陷的大小。

超声导波技术作为无损检测中具代表性的检测方法,与传统的超声法、漏磁法等检测手段相比,具有传播距离长、检测效率高、测试速度快、应用成本低等特点[3],现已逐渐被广泛应用于各种结构健康状况诊断的研究中[4-8]。Ayman等[9]对腐蚀钢绞线进行实时监测,提出了一种基于分形分析的超声导波监测方法;Farhidzadeh等[2]采用磁致伸缩导波检测钢绞线的腐蚀情况,提出了一种无参考值的算法,通过频散曲线、连续小波变换和波速测量来估计钢绞线的横截面损耗;刘增华等[10]研究了钢绞线和单根钢丝中纵向模态导波的传播特性,指出在自由钢绞线中纵向模态主要在外层钢丝中传播;钱骥等[11]通过在不同腐蚀程度钢绞线上进行超声导波试验,构建了以导波的小波包能量谱作为特征向量的腐蚀指标。虽然超声导波非常适合进行钢绞线这类规则结构的缺陷检测,但由于导波具有多模态和频散特性,随着检测距离的增加,频率越高的导波其能量衰减、频散效应越明显,使得在有噪声的环境中提取缺陷特征信号较为困难。

以工程中常用的7芯钢绞线为研究对象,在有缺陷和无缺陷钢绞线中进行低频率段纵向导波的激励与接收数值模拟。首先探讨无缺陷钢绞线中不同频率的纵向导波传播特性;通过分别对中心钢丝及外围螺旋钢丝激励纵向导波,分析纵向导波在钢丝之间的传播规律;最后对钢绞线设计不同缺陷尺寸,分析缺陷信号的反射情况,以达到钢绞线缺陷定位和量化的目的。

1 螺旋杆中的导波特性

导波理论中群速度是指导波包络上具有某种特性点的传播速度,它表示一定频率范围的速率变化程度,因而更能准确地描述导波的实际特性。

7芯钢绞线由中心1根钢丝和外围6根螺旋钢丝根据一定的空间螺旋关系捻制而成,其中心钢丝可看作直杆,外围螺旋钢丝可看作螺旋杆。试验设定7芯钢绞线材料参数如表1所示,结构参数为杆半径3 mm,杆中心线螺旋半径6 mm,螺旋角7.5°。参照文献[12-13],利用半解析有限元法,首先建立起螺旋坐标系下的弹性力学基本方程,这样得到单根螺旋结构中的半解析有限元形式的弹性波频散方程,将上述参数代入频散方程中求解,并且不考虑与中心直杆的接触影响,从而计算得到单股螺旋杆的群速度频散曲线(图1)。图2为螺旋杆的衰减曲线。

对结构进行纵向导波的无损检测,须优先考虑选用单一的,频散特性小的导波模态[14]。从图1中可以看出,0~1 000 kHz频率内存在 L(0,1)和 L(0,2)两种模态的纵向导波。其中L(0,2)导波有一个截止频率在600 kHz左右,L(0,1)模态导波在500 kHz频率以内时,导波群速度随着频率的降低而逐渐增大,曲线变得平缓,因此导波的频散性也越弱,从图中可知0~100 kHz频率范围内的纵向导波频散性最弱。由图2可知,L(0,1)模态纵向导波频率20kHz时衰减值为0.0733dB/m,100kHz时衰减值为0.370 2 dB/m,200 kHz时衰减值为0.789 5 dB/m,导波衰减值随着频率的增加亦逐渐增大。结合纵向导波的频散曲线和衰减曲线规律,选取纵向导波数值模拟的频率段范围为20~100 kHz,以利于导波信号的提取。

表1 钢绞线的材料参数Tab.1 Parameters of steel strands

图1 螺旋杆群速度频散曲线Fig.1 Dispersion curves of group velocity in helical rod

图2 螺旋杆衰减曲线Fig.2 Attenuation curves of helical rod

2 数值模拟

2.1 钢绞线模型的建立

采用有限元软件ABAQUS实现导波的数值模拟。钢绞线建模所需材料参数采用表1中所列的参数,结构参数与前文叙述的一致。利用Solidworks软件建立7芯钢绞线模型,模型长2 m,将其导入ABAQUS软件中。基于表1中的参数,材料的纵波波速和横波波速可通过式(1)、式(2)求得:

式中:CL为纵波波速,m/s;CS为横波波速,m/s;E为弹性模量,Pa;ν为泊松比;ρ为密度,kg/m3。

假定信号的最高频率fmax=100 kHz,材料中传播的横波波长由公式估算出:λS=CS/fmax=3207.7/100 000=32.08 mm。为了更好地满足计算精度的要求,一个波长中应包含20个节点[15],计算出单元网格的最大尺寸为Lmax=λS/(n-1)=λS/19=1.69 mm。考虑到研究对象是长2 m,直径18 mm的螺旋结构,确定有限元最大单元尺寸2 mm,最小单元尺寸1 mm。划分网格的单元类型选用C3D8R(8节点线性砖单元,沙漏控制,减缩积分),通过扫掠命令,对钢绞线模型进行网格划分,划分结果如图3所示。整个模型共生成单元数为616 528,节点数为771 045。

图3 有限元网格划分示意图Fig.3 Schematic diagram of finite element meshing

2.2 定义分析步

ABAQUS/Explicit模块采用的是显式动力学有限元格式,非常适合于模拟超声波之类的短暂、瞬时的动态事件。采用此分析模块进行钢绞线中纵向导波传播的模拟,具有计算时间短、精确度高等优势。定义两个分析步,其中step 1为信号输入阶段,持续时间为激励信号的作用时间;step 2为信号空载阶段,即只激发一个导波信号,随后让其在有限元模型中自由传播,持续时间为0.15 ms。另外,时间步长的选取对于数值模拟结果也格外重要,时间步长越小,模拟结果越精确,但同时也增加了计算所需时间。通过对不同时间步长下的计算结果进行比较,得出各频率纵向导波模拟时的最佳时间步长,见表2。

表2 数值模拟中时间步长的选择Tab.2 Selection of time step in the numerical simulation

2.3 加载方式及激励信号的选取

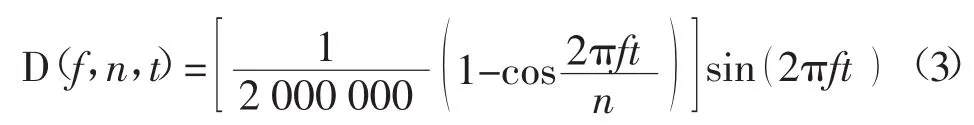

为了模拟纵向模态的导波传播,采用位移加载方式,信号沿着钢绞线轴向方向从模型的A端输入,在B端设置节点接收信号,如图4所示。激励信号选用汉宁窗调制的正弦波信号,表达式如式(3)所示[16]。

式中:f为信号的频率,kHz;n为调制信号的周期数,个;t为时间,s。

图4 钢绞线激励与接收信号示意图Fig.4 Schematic diagram of excitation and receiving signals in steel strands

图5 为50 kHz的5周期汉宁窗函数激励信号,从图中可知信号的作用时间为100 μs。

图5 50 kHz 5周期汉宁窗函数激励信号Fig.5 50 kHz 5-period Hanning window function excitation signal

图6 不同周期数的信号频谱Fig.6 Diagram of signal spectrum with different cycle number

图6 为不同周期数的信号频谱图,图中反映了汉宁窗调制的中心频率50 kHz的正弦波信号周期数的变化对信号频带的影响。由图6可知,3个周期的正弦波信号的频带范围为17~83 kHz,5个周期的正弦波信号的频带范围为30~70 kHz,调制信号的周期数越多,信号频带越窄,能量越集中,这就使得导波传播时信号频散性更弱。但随着调制信号周期数的增加,信号的波包宽度也会随之增大,在对钢绞线缺陷检测时可能会发生接收端直达波与缺陷反射回波重叠的现象。因此周期数的选择应根据激发波频率、检测物长度及缺陷位置等而定。

2.4 检测原理

2.4.1 缺陷的设置

在图4中位置C、D处的单根螺旋钢丝上刻槽,以模拟带缺陷的钢绞线。位置C处缺陷距离A端面0.1 m,缺陷尺寸为长×宽×深=2 mm×2 mm×2 mm;位置D处缺陷距离B端面1 m,缺陷长度分别为2 mm、4 mm和6 mm,宽度分别为2 mm、3 mm和4 mm,深度分别为1 mm、2 mm和3 mm,当改变其中一项尺寸时,另外两项均控制为2 mm。

2.4.2 缺陷定位

运用脉冲回波法原理实现钢绞线中缺陷的定位,其原理是杆中传播的导波在遇到缺陷时会发生反射,根据其反射回波传播时间以及导波传播速度,计算出缺陷的位置。纵向导波的传播路径如图7所示。设钢绞线长为L,缺陷位置距接收端(即B端面)长L1,无缺陷钢绞线中B端面接收到的直达波与端面反射回波的时间间隔为t,则可计算出导波在无缺陷钢绞线中的传播速度为v=2L/t。有缺陷钢绞线中B端面接收到的直达波与缺陷反射回波的时间间隔为t1,从而计算出缺陷距接收端长度L1=vt1/2。

图7 钢绞线中纵向导波的传播路径Fig.7 Propagation way of longitudinal guided wave in steel strands

2.4.3 缺陷量化分析

引入损伤指数D.I.对缺陷进行定量分析,定义如式(4)所示。

式中:Fref为缺陷反射回波峰峰值,μm;Fdir为直达波峰峰值,μm。通过损伤指数对缺陷状态进行描述,损伤指数越大,则缺陷越明显。

3 模拟结果分析

3.1 无缺陷螺旋钢丝中的传播特性

在无缺陷钢绞线模型A端面激励20~100 kHz的导波信号,由B端面接收到的直达波与端面反射回波计算出纵向导波在钢绞线中的传播速度,并由公式(5)计算出导波的衰减值[17]。

式中:Pref为参考波形的峰峰值,μm;P为波在钢绞线中传播一定距离l的峰峰值,μm。

图8为激发波频率为80 kHz下无缺陷钢绞线中接收的导波信号。从图8中可以得出,直达波的峰峰值为1.89μm,端面反射回波的峰峰值为1.67μm,两个波包的时间间隔为7.754 09×10-4s,传播距离为4 m,因此计算出80 kHz的纵向导波在无缺陷钢绞线中的转播速度为5158.6m/s,衰减值为0.265dB/m。

图8 无缺陷钢绞线中80 kHz导波信号Fig.8 80 kHz guided wave signal in defect-free steel strands

图9 纵向导波群速度的理论值与数值模拟对比Fig.9 Comparison between theoretical and numerical simulation of group velocity of longitudinal guided wave

图9 为纵向导波群速度的理论值与数值模拟对比图。由图9可知,采用数值模拟方法在无缺陷钢绞线中传播的纵向导波群速度随着频率的增大而逐渐减小,并且基本与理论计算出的频散曲线相吻合;图10为纵向导波衰减的理论值与数值模拟对比图。由图10可知,随着频率的增大,数值模拟的纵向导波信号衰减也逐渐增大,其变化趋势与理论计算的衰减曲线变化趋势一致。由此看来,数值模拟结果与理论计算结果吻合,说明了该数值模拟方法的可行性。

图10 纵向导波衰减的理论值与数值模拟对比Fig.10 Comparison between theoretical and numerical simulation of longitudinal guided wave attenuation

3.2 钢丝之间的相互影响

为实现单根钢丝的独立检测,探究纵向导波在单根无缺陷钢丝中传播时其余钢丝的响应规律,模拟时分别对A端面的中心钢丝和单根外围螺旋钢丝激励纵向导波信号,在B端面接收到的波形信号如图11所示。

图11 激励不同钢丝时接收的导波信号Fig.11 Guidedwavesignalreceivedbyexcitingdifferentsteelstrands

从图11(a)中可看出,对中心钢丝激励纵向导波时,位于B端面的中心钢丝上能够接收到导波信号,而其余钢丝上的信号值为0,即其余钢丝内无导波信号传播;从图11(b)中可看出,对单根外围螺旋钢丝激励纵向导波时,位于B端面的单根外围螺旋钢丝上能够接收到导波信号,而其余钢丝上无导波信号。

以上现象说明使用纵向导波激励某根自由钢丝时,信号只会在其中传播,而不会传入到其他钢丝内,同时也说明了若对多根钢丝分别激励纵向导波,钢丝之间的信号传播不会发生相互干扰。由于钢绞线的缺陷损伤总是先出现在表面,然后逐渐深入,因此在使用纵向导波进行钢绞线缺陷检测时,只需单独对外围螺旋钢丝激励导波信号即可。

3.3 缺陷检测

3.3.1 缺陷定位

对带缺陷的钢绞线激励轴向方向上不同频率的纵向导波,提取节点上轴向导波信号。图12为不同缺陷位置的钢绞线中80 kHz 5周期导波信号。

图12 不同缺陷位置的钢绞线中80 kHz 5周期导波信号Fig.12 80 kHz 5-cycle guided wave signal in steel strands with different defect locations

从图12(a)中可以得出,缺陷反射回波幅值最大点对应时间为0.811 31 ms,直达波幅值最大点对应时间为0.415 99 ms,时间间隔t1为0.39 532 ms,运用脉冲回波法原理计算得到80 kHz纵向导波速度为5 158.6 m/s,由此算出缺陷距B端面的长度L1为1.02 m,与实际缺陷位置1 m基本符合,误差率仅为2%。由此可以证明,使用纵向导波检测钢绞线中的缺陷位置是可行的。

从图12(b)中发现,当缺陷位于B端面近处时,缺陷反射回波变得有些模糊,甚至部分缺陷反射回波信号与直达波信号发生重叠,使得很难对缺陷位置进行判定。为此减小激励信号的周期数,对带有位置C处缺陷的钢绞线激励80 kHz 3周期的纵向导波,结果如图13所示。从图13中可以看出,有较为明显的缺陷反射回波,且未与直达波发生重叠。

3.3.2 缺陷量化分析

模拟时对位置D处不同缺陷条件的钢绞线激励20~100 kHz纵向导波,得到不同频率下损伤指数随缺陷尺寸的变化曲线。图14为频率60 kHz和100 kHz纵向导波的损伤指数对比曲线。

图13 缺陷位于C处的80 kHz 3周期导波信号Fig.13 80 kHz 3-cycle guided wave signal with defect at C

图14 频率为60 kHz和100 kHz纵向导波的损伤指数对比曲线Fig.14 Comparison waves between 60 kHz and 100 kHz of damage index of longitudinal guided

由图14(a)可知,随着缺陷长度的增加,不同频率的纵向导波损伤指数逐渐增大,并且衰减值与缺陷长度呈线性关系,其中60 kHz的相关系数达到0.997 37,100 kHz的相关系数达到0.981 9;当缺陷长度一定时,频率增加,损伤指数也随之增大。由图14(b)可知,随着缺陷宽度的增加,不同频率的纵向导波损伤指数逐渐增大,并且衰减值与缺陷宽度呈线性关系,其中60 kHz的相关系数达到0.999 99,100 kHz的相关系数达到0.999 13;当缺陷宽度一定时,频率增加,损伤指数也随之增大。由图14(c)可知,随着缺陷深度的增加,不同频率的纵向导波损伤指数逐渐增大,并且衰减值与缺陷深度呈线性关系,其中60 kHz的相关系数达到0.999 83,100 kHz的相关系数达到0.999 66;当缺陷深度一定时,频率增加,损伤指数也随之增大。

总体来看,缺陷长度、宽度和深度的增加都使得损伤指数增大,这表明缺陷反射回波受缺陷尺寸变化的影响较大;同时损伤指数随着激发波频率的增加亦逐渐增大,缺陷信号明显。导波频率越高,波长越短,在经过缺陷处时更容易反射出信号,所以高频率导波信号对缺陷更敏感。因此在对钢绞线进行缺陷检测识别时,可增大激发波的频率,以提高检测精度,但频率越大,信号的衰减也会越来越强。结合图10和图14发现,激发波频率为60 kHz时,缺陷反射回波信号较为明显,且信号衰减相对小,最有利于钢绞线缺陷的检测。

4 结论

(1)数值模拟20~100 kHz纵向导波在无缺陷钢绞线中传播,其群速度随着频率的增大而逐渐减小,纵向导波信号的衰减值随着频率的增大亦逐渐增大,群速度和衰减值基本与理论值相吻合。

(2)对单根自由钢丝激励纵向导波时,信号只会在其内传播,而不会传入其他钢丝,钢丝之间的信号传播不会发生相互干扰,因此在使用纵向导波进行钢绞线缺陷检测时,只需单独对外围螺旋钢丝激励导波信号。

(3)使用20~100 kHz 5周期的纵向导波可实现钢绞线缺陷定位,其中频率为80 kHz时,误差率仅为2%。当缺陷位于钢绞线端面近处时,缺陷反射回波信号变得模糊,甚至部分缺陷反射回波信号与直达波信号发生重叠,这将影响缺陷位置的判定。通过降低激励信号周期数,使用80 kHz 3周期的纵向导波对缺陷靠近端面的钢绞线进行检测,取得了较好的效果。

(4)激发波频率一定时,缺陷长度、宽度和深度的增加都使得损伤指数增大,并且呈线性关系,反映出缺陷的长度、宽度和深度对缺陷反射回波具有较大影响。随着激发波频率的增加,损伤指数逐渐增大,说明了高频率导波信号对缺陷更为敏感。通过比较发现,激发波频率为60 kHz时,缺陷反射回波信号较为明显,且信号衰减相对小,最有利于钢绞线缺陷的检测。