活性焦烟气综合治理技术在钢铁行业中的应用

刘永攀 张学莹 廉洁

河北前进钢铁集团有限公司 河北霸州 065701

随着我国环保形势的日益严峻,国家对SO2的排放浓度限制越来越严格,对NOX、重金属、氟化物、二噁英等污染物的排放也提出了明确的控制要求,因此采用多功能一体化烟气净化技术,是一个重要的发展方向。活性焦烟气综合治理技术可实现SO2、NOX、重金属、二噁英类、粉尘于一体净化,其具有节水、可资源化、宽谱净化等卓越性能,适合我国缺水、缺硫、煤炭资源丰富的国情。近年来,活性焦烟气治理技术在国内外一些行业得到了较广泛的应用,如贵州宏福实业开发有限总公司瓮福磷肥厂锅炉烟气,江西铜业集团贵溪冶炼厂硫酸烟气、环集烟气,日本新日铁烧结烟气等。2015年,河北前进钢铁集团有限公司(以下简称“我公司”)投资9630.32万元建成120万t/a链篦机球团回转窑生产线活性焦干法烟气综合治理项目。该项目采用的可资源化活性焦干法烟气综合治理技术是源于十五“863”计划——《可资源化活性焦烟气脱硫技术2》课题和十一五“863”计划——《大规模活性焦干法烟气脱硫关键装备与技术的研究》课题成果,由上海克硫提供专利技术和脱硫塔、解析塔等关键设备,大大降低了建设成本,并在国内有色行业有20多套的应用,与日本活性炭技术相比具有投资少、物料损耗少、能耗低等优势[1]。成为我国首家应用活性焦治理球团烟气的钢铁企业。以下就活性焦干法烟气综合治理工程在我公司的工艺流程、治理效果以及实际应用中遇到的问题进行简要的叙述。

1 活性焦烟气综合治理技术的原理

活性焦干法烟气治理技术可实现SO2、NOX、重金属、二噁英类、粉尘一体化净化,吸附饱和的活性焦经加热再生恢复吸附活性,循环使用于烟气治理。

(1)脱硫原理:活性焦脱除SO2是物理-化学吸附原理为基础,吸附烟气中的SO2、H20、02氧化为硫酸吸附于活性焦微孔中,高温时活性焦吸附的硫酸被还原为SO2、CO2和H2O,活性焦解析后,吸附活性进一步增强返回脱硫、脱硝塔顶部循环使用。

吸附反应:SO2+1/2O2+H2O=H2SO4

解吸反应:2H2SO4+C=2SO2+CO2+2H2O

(2)脱硝原理:在吸附塔内喷入NH3后,烟气在活性焦的催化作用下NH3与NOx发生选择性催化还原反应生成N2和H2O,实现烟气脱除NOx。

NO 脱除反应:4NO+4NH3+O2=4N2+6H2O

NO2 脱除反应:2NO2+4NH3 +O2 =3N2+6H2O

(3)脱重金属原理:重金属一般以多种化合物的形式吸附于活性焦的微孔中,特别是硫酸盐或氯化物。对于汞,活性焦不仅可以高效率地吸附去除Hg+、Hg2+,对于元素汞同样可以通过化学反应去除。

脱汞反应:Hg+1/2O2= HgO 、HgO+H2SO4=HgSO4+ H2O

(4)烟气净化原理:活性焦颗粒的过滤作用,使得吸附层相当于高效颗粒层过滤器,烟气中的大部分颗粒物、酸雾在床层内部不同部位被捕集,完成烟气除尘净化。

(5)脱二噁英原理:活性焦具有广谱的吸附特性,在脱硫塔内活性焦能够吸附二噁英等多种有机化合物。活性焦再生时,在120℃以上部分结构的二噁英分子发生异构化,300~400℃是二噁英再合成温度区间,在有氧情况下可以完全分解。物料循环过程中磨损的碎焦粉通过回炉高温分解二噁英达到彻底脱除,同时装置连续补充新鲜活性焦,保证系统内吸附的污染物不会富集。

2 活性焦烟气综合治理技术的工艺流程

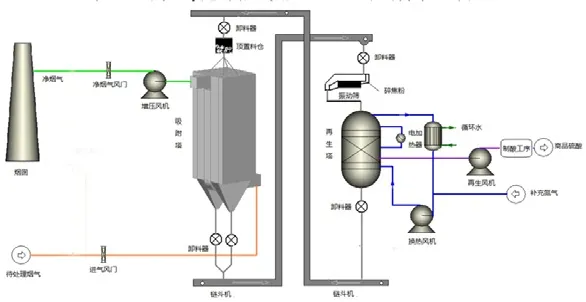

我公司活性焦烟气综合治理技术主要包括两部分工艺,SO2吸附脱除系统工艺和制酸工艺。

2.1 SO2吸附脱除系统工艺

(1)活性焦脱硫系统。需要净化的烟气由烟道系统送入脱硫塔一级活性焦吸附床的进气室,在吸附层活性焦阻碍作用下,烟气在布气室内均匀流向两侧吸附层,与自上向下靠重力缓慢移动的活性焦错流接触(烟气流向与活性焦流向成90度),发生脱硫反应,脱除了绝大部分SO2、烟尘后的烟气穿过出气面格栅流入过渡气室,进入二级活性焦吸附床层中,在活性焦的作用下剩余SO2得到进一步吸附脱除。净化后的烟气离开脱硫塔排入出气烟道系统,送入烟囱。吸附后的活性焦由吸附层下部锥斗排出,由输送设备送入再生塔再生[2]。

(2)活性焦再生系统。再生塔由上至下分为进料段、加热段、抽气段、冷却段和排料段。加热段和冷却段均相当于一个埋管式换热器。活性焦再生时,靠重力作用,依次经过加热段、抽气段和冷却段,然后排出,筛选后循环利用。再生塔内活性焦的流动速度通过安装在再生塔出料口的新型卸料器控制,与脱硫塔的脱硫效率联锁,即:脱硫效率不满足要求时,加快再生塔排料速度,反之,脱硫效率超过上限值时,减慢再生塔排料速度。再生塔加热段换热介质为热风炉燃烧的烟气,冷却段换热介质为空气。换热介质经壳程流动,活性焦经管程流动。活性焦在加热段被高温烟气加热到400℃以上进行再生,加热热源为热风炉。活性焦再生产生的再生气由再生风机经抽气段设置的抽气管网抽出,经管道送至制酸装置。活性焦再生出的再生气由抽SO2风机经抽气段设置的抽气管网抽出,采用管道送硫酸净化工段。

(3)物料循环系统。物料循环系统的作用一方面在于将脱硫和再生过程连接起来,使活性焦实现循环运动,重复使用;另一方面,补充在脱硫过程中消耗的活性焦。要求整个过程物料破碎损耗小。整个系统由集料输送机械、筛分机械、储料设备、布料溜管构成。

(4)除尘系统。根据活性焦烟气脱硫装置物料输送系统流程,需要对斗提机、振动筛进行抽风收尘,确保运行环境的清洁,然后对抽取的含活性焦粉尘的气体经过布袋除尘后排放,考虑对环境影响小,除尘后的气体通过出气烟道排空。

2.2 制酸工艺

本技术方案的采用以解吸二氧化硫为原料,烟气经稀酸洗净化,一次转化一次吸收制取硫酸,吸收后的尾气返回脱硫系统,无废气排放。本制酸装置由七个部分组成,净化工段、转化工段、干吸成品工段、污水处理工段、循环水及控制室、配电室等组成。为防止污酸对周围环境的污染,本硫酸装置采用封闭净化技术,尽可能减少污染排放量,稀酸泥排放量<360kg/h,稀酸泥先通过过滤器过滤,大部分回系统循环利用,少部分稀酸泥及污酸去污水处理站中和处理后达标排放。

(1)净化工段。烟气净化采用动力波洗涤器—洗涤塔—脱氟塔—电雾封闭稀酸洗净化工艺,高温稀酸采用板式稀酸冷却器冷却。来自解吸塔出口温度为350℃烟气进入动力波洗涤器,与~5%稀硫酸接触,经过绝热蒸发,烟气温度降温至~78℃,烟气中大部分烟尘被洗涤进入稀酸中。出塔烟气再分别进入一、二级洗涤塔,被洗涤塔循环稀酸洗涤,进一步除去烟气中尘、HCl、HF等有害杂质,烟气温度降低至38℃左右,进入一、二级电除雾器除雾,净化后的烟气经气体混合器进行配气,混合后的烟气去干燥塔。动力波洗涤器出口的洗涤稀酸部分去斜管沉降器,沉淀泥浆,溢流清液少部分去脱吸塔,解吸稀酸中的SO2,解吸后的稀酸去污酸槽,另外绝大部分返回稀酸循环槽进行循环。为了降低循环稀酸中的酸浓和尘、F、Cl等有害杂质,需要定期从斜管沉淀器底部放出少量带泥浆的稀酸,进入污酸收集槽,用污酸泵送至污水处理系统。洗涤塔出口稀酸经循环泵至稀酸板式换热器降温,稀酸温度降至~36℃进入洗涤塔的淋洒装置进行洗涤,稀酸板式冷却器所需的冷却水,由凉水塔冷却后循环供给。为了维持净化工段各循环槽的液位,需往洗涤塔循环槽补充清水,洗涤塔循环槽内多余的稀酸串至动力波洗涤器循环槽,维持各槽液位平衡。为了降低循环酸浓度和F-、Cl-等有害杂质及矿尘含量,需定期或连续从斜管沉降器底部排放污酸(泥),确保系统工艺指标运行正常。

(2)干吸工段。经净化后的烟气进入干燥塔,用93%硫酸喷淋吸收烟气中水分,使烟气中的水分将至0.1g/m3以下,经金属丝网除沫后由SO2,鼓风机将烟气送至转化工段。从转化器第一、二、三、四层转化出来的转化气体在吸收塔内用98%硫酸淋洒吸收其SO3,经金属丝网除沫后进入脱硫系统。每段转换器所产生的热量通过各自的换热器及空气换热器换热后,烟气进入相应的各段进行转化。

(3)转化工段。转化工段触媒拟选用国产触媒,转化器为四段式结构。采用四段一次转换和Ⅳ、Ⅰ换热及Ⅱ、Ⅲ空气冷却的换热流程。来自SO2风机的烟气,依次经过Ⅳ、Ⅰ换热器管间,与转化器四层、一层出来的高温SO3气体换热,温度升至430℃进入转化器,经一、二、三、四层转化,换热后的转化气降温至~180℃后进入吸收塔,用98%的硫酸吸收其中的SO3。转化二、三段富余的热量采用空气冷却,中转化率可达95%以上。

(4)成品工段。产品酸为98%工业浓硫酸,产品酸从管壳式酸冷却器出口酸侧引出,经中间计量槽计量后,送至成品贮酸罐贮存,经装车高位槽计量后装车外运。考虑到前进钢铁集团地处华北地区,冬季天气寒冷,硫酸贮罐需要保温或蒸汽伴管加热。硫酸贮罐贮存期按20天考虑,贮存98%硫酸424吨(按最大产量21.2t/d计),可以考虑装置设置250吨贮酸罐二台。

3 活性焦烟气综合治理技术的治理效果

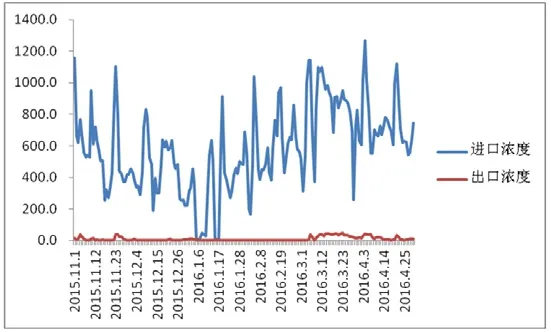

本项目用于2座年产120万吨球团链篦机—回转窑生产线。主要原料为铁精粉、外矿粉、膨润土等,燃料为转炉煤气同时喷一定量煤粉。两座球团回转窑焙烧废气产生量为110万m3/h,标杆风量75万m3/h,原烟气二氧化硫浓度为200-1300mg/m3(主要随铁矿粉硫含量变化而波动),当氧化物浓度为30-230mg/m3(根据喷煤量的变化而波动),原烟气经过双室四电场静电除尘器处理后烟尘浓度为8-12mg/m3。本项目于2015年10月通过了168小时验收,本次统计了2015年11月1日至2016年4月25日的运行进出口排放数据进行分析。进出口数据来源均为在线监测设施小时平均浓度、日均浓度及月均浓度。在线监测设施为杭州聚光科技股份有限公司生产的CEMS2000型[3]。

3.1 活性焦脱硫效率

数据中较低数据为球团生产线停产检修或重污染天气预警造成的烘窑保温造成的;

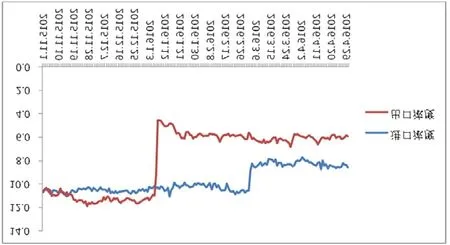

3.2 活性焦脱硝效率

由于球团回转窑烟气氮氧化物浓度较低,不项目未同步建设脱硝系统。

3.3 活性焦对颗粒物的去除效果

通过对进、出口进行的手动监测发现,进、出口采样滤筒中颗粒物颜色打不相同,进口采用滤筒中颗粒物颜色为红色,出口采样滤筒中颗粒物颜色为黑色。

4 结语

通过运行6个月的在线监测数据对比,可知:

(1)本项目二氧化硫去除效率在98%以上;

(2)本项目在没有喷氨的情况下有10%左右的脱硝效率;

(3)本项目对颗粒物的去除效率不是线性,排放的颗粒物主要是循环过程中产生的活性焦粉末。

SO2 NOx去除效率(%)2015-11 578.1 9.9 98.29 124.9 111.2 10.97 10.6 11.1 -4.72 2015-12 450.1 1.8 99.6 131.9 118.1 10.46 10.6 11.4 -7.55 2016-1 333.1 1.8 99.46 81.5 66.3 18.65 10.3 6.6 35.92 2016-2 583.3 0 100.00 127.3 117 8.09 10.4 5.9 43.27 2016-3 831.1 26.4 96.82 74.4 71.2 4.30 8.4 6.2 26.19 2016-4 742.3 15.5 97.91 82.5 74.7 9.45 8.3 6 27.71日期颗粒物进口浓度mg/m3出口浓度mg/m3去除效率(%)进口浓度mg/m3出口浓度mg/m3去除效率(%)进口浓度mg/m3出口浓度mg/m3