燃煤机组脱硝自动控制系统优化

张成林

(中国石化集团胜利石油管理局胜利发电厂,山东 东营 257000)

我厂1×660 MW燃煤机组烟气脱硝装置,于2015年12月完成168 h试运行,烟气脱硝与主体工程同步运行。脱硝设计采用“选择性催化还原技术”(SCR),原SCR出口NOX分析仪表因采用量程为0~500 mg/m3,出口NOX数值难以满足国家环保新标准的要求;同时,自动控制系统存在其他软硬件缺陷,且自动投入率较低。为此,拟对该脱硝自动控制系统进行优化。

由于脱硝系统存在较大的时延特性,自动调节品质的完善需要设备和控制策略的协调。如果设计方案不合理、自动仪表和调节机构选型不当、安装质量不高、被控对象存在缺陷等,则无论如何优化控制器,都不会得到满意的结果。同样,一个设计合理、安装正确的控制系统,只有经过正确的参数整定,结合不同工况的运行情况进行优化,才能达到预期的调节品质。

1 现状分析

1.1 硬件缺陷的影响分析

本脱硝控制系统即脱硝烟气连续监测系统包括CEMS分析系统、IDAS系统、脉冲及声波吹灰系统、DCS自动调节系统、催化剂反应系统等子系统,各系统协调工作,实现最终的NOX达标排放。

CEMS系统是脱硝系统的硬件核心,包括样气采集系统、气体分析系统、定时反吹系统等子系统。任何一个子系统发生故障,都对最终NOX数值是否达标产生重要影响,因此日常工作中工程师都特别重视CEMS的定期检查和校验工作。DCS上位机系统对各子系统都有运行状态和故障的监视,在其控制策略中也增加了故障判断和应对措施。

1.1.1 出口CEMS分析仪表的精度低

设计之初,按照当时的环保标准,本系统出口分析仪表的量程和入口分析仪表的量程相同,都为0~500 mg/m3。随着“50355”新标准的施行,出口仪表量程太大的弊端逐渐显现。通过分析历史数据,发现:出口量程仪表过大,直接造成出口NOX超过50 mg/m3;同时,分析仪出口测量NOX的数值在0~500 mg/m3范围内变化,其幅度相对被放大10倍,造成了调节系统的波动。

1.1.2 入口系统氧含量波动大

NOX(mg/m3@6%O2)=

(1)

式中:NOX(mg/m3@6%O2)为修正到标准状态下氧含量为6%时干烟气中NOX的排放浓度,mg/m3;NOX(mg/m3)为分析仪实际测量的烟气中NOX浓度,mg/m3;O2为实测干烟气中氧含量,%。

本系统出口及入口干烟气中NOX的排放浓度分别按照公式(1)修正到标准状态下氧含量为6%时计算[1]。通过理论分析发现,当实测干烟气中氧含量偏高时,NOX(mg/m3@6%O2)的数值也偏高;当烟气中氧含量波动时,NOX(mg/m3@6%O2)的数值也会随之波动,从而导致控制系统不稳定。

结合CEMS分析系统中冷凝子系统的设计原理和系统的工作过程,我们找到了入口系统氧含量波动大的原因,即当自动反吹系统运行结束瞬间,冷凝子系统会反吸大量水分,造成反吹结束后系统O2含量明显升高且长时间保持,其具体表现为入口系统氧含量在每个吹扫周期内都会由正常值6%瞬间增长到满量程21%,然后再随机恢复到比正常值偏高的某一范围内。

1.1.3 吹灰系统的改造

原有脱硝系统反应器平面尺寸为10.15 m×15.60 m,声波吹灰器布置在15.60 m侧,吹灰器轴向距离为10.15 m。原每层催化剂布置4台声波吹灰器,声波吹灰器间距为3.9 m。鉴于吹灰器距离较长,吹灰效果不佳,本次改造为原初装层每层增加一台声波吹灰器,原吹灰器相应移位,新增一层催化剂层以增加声波吹灰装置及管路系统,共增加14台吹灰器。

声波吹灰改造结束后,完善了DCS顺控逻辑,增加了自动循环功能,并可以根据工况设定循环次数和时间。吹灰效果的改善有利于反应器寿命的延长和催化还原效果的提高,从而间接地提高了自控系统的调节品质。

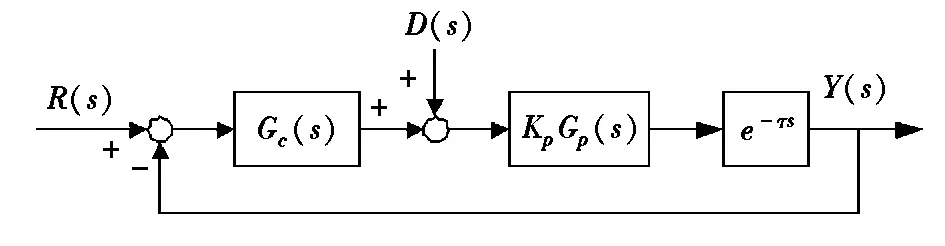

1.2 DCS控制器的影响分析

在自动控制领域,应用最广泛的调节器控制策略是PID控制。PID控制器是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的,它以结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。图1为经典PID控制器传递函数方框图[2]。

图1 PID控制器传递函数方框图Fig 1 Block diagram of transfer function of PID controller

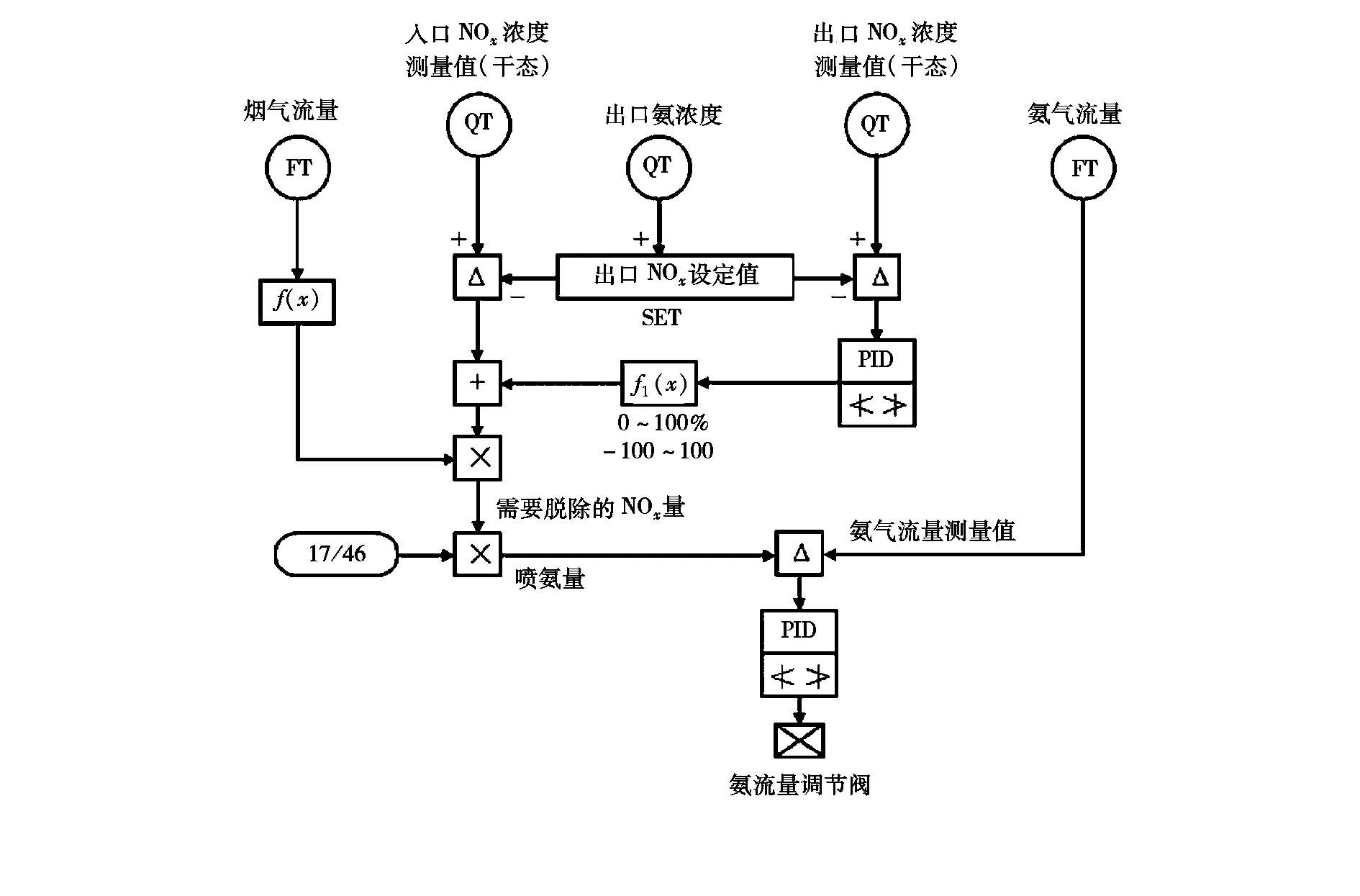

利用PID控制器进行DCS自动调节时,我们将串级PID控制器优化为串级摩尔比控制器,其逻辑控制如图2所示。该控制策略是通过模拟量反馈运算控制提供理论需氨量,以维持反应器出口NOX浓度,使其在设定范围;利用炉膛烟气入口NOX数值和炉膛烟气流量的乘积运算得出炉膛内NOX含量,通过NH3/NOX摩尔比运算得到氨气需求量,并以此控制喷氨调门,实现喷氨系统的自动控制[3]。

由于脱硝系统具有明显的大时延特性,初次优化后的串级摩尔比控制器调节效果并不理想,特别是工况变化较大、中调指令开关投切瞬间,系统的响应负荷特性差,频繁出现超调现象,环保NOX数值多次超标。

2 系统优化及PID整定

2.1 设备改造

针对出口CEMS仪表量程太大的情况,决定采用具有高、低两种量程且能够相互切换的CEMS仪表为系统的出口仪表,以满足不同工况的要求。其大量程模式(0~80 mg/m3)是为了监视非正常工况下喷氨自动调节品质而设计;低量程模式(0~40 mg/m3)为本系统常规运行模式,其精度高、反应灵敏,有效改善了脱硝系统的时滞特性。

针对入口CEMS大量水分反吸的问题,决定将冷凝子系统改造为双蠕动泵系统,优化部分旁路设计,增强了系统的密闭性和可靠性。系统投入后,改造效果明显,解决了O2含量波动大、系统吹扫后长期不恢复的难题,降低了维护成本。

2.2 优化控制器

2.2.1 优化PID控制器

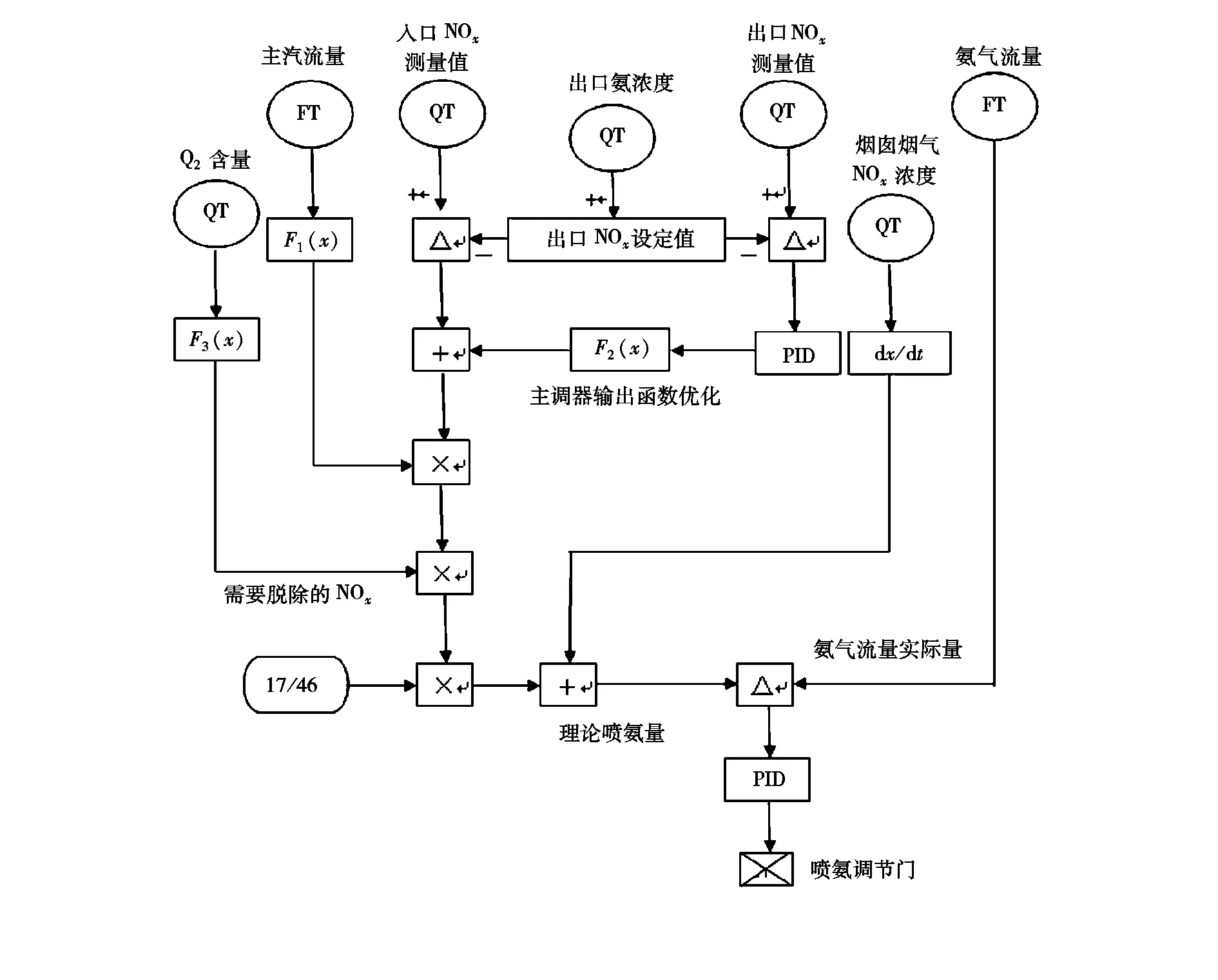

结合工况变化,在反复试验的基础上从以下几个方面进行了创新应用,即优化PID控制器中理论计算NOX的前馈回路[4],增强了控制器的机组响应特性和可靠性;增加烟囱NOX测量值的前馈环节,提高了理论需氨量计算的准确性和系统的稳定性;经过在线参数整定和优化,最终完成自动控制系统的优化。优化后的喷氨量串级控制系统见图3。优化过程及优化方法如下:

(1) 实现无扰切换

脱硝NOX的控制可以由人工通过操作器操作喷氨调门等设备进行调节控制,但因工作量很大,经常会出现脱硝NOX超标的情况。所以一般将控制系统投入自动模式,即运行人员只需要通过控制器设定要达到的脱硝出口NOX目标值,控制系统将自动调节阀门,达到控制目的。

控制系统投入自动模式时,首先应避免扰动,即实现 “无扰切换”。因此控制系统必须实现跟踪功能,具体做法是:将操作器的输出设定为自动控制器的跟踪值,当系统由手动切入自动状态时,系统会首先跟踪到手动模式下运行人员的设定值,而不会由于投入自动模式引起系统的扰动。

图2 串级PID控制图Fig 2 Control chart of cascade PID

图3 最终的串级PID控制图Fig 3 Final cascade PID control chart

(2) 优化死区等参数

根据工况及系统运行效果,结合现场执行器的特性,对喷氨调节阀死区、模拟量传送死区、自动反吹保持时间、声波吹灰顺控系统控制时序等参数进行校核和优化,使得各子系统和现场执行器协调工作,整体提升调节品质。

(3) 优化理论计算NOX的前馈回路

为了提高系统响应负荷的快速性和理论计算NOX含量的准确性,将反应锅炉负荷的重要参数主蒸汽流量实时值的平均值引入前馈回路;同时,考虑炉膛内燃烧变化的影响,在子回路中增加了炉膛O2含量实测值的前馈环节,从而更直观可靠地补偿燃烧的变化量。

(4) 优化理论需氨量计算回路

由于环保部门实时监控各电厂烟囱出口的NOX浓度,因此烟囱出口NOX测量值的可靠性要求很高。为了提高理论需氨量计算的准确性和系统的稳定性,增加了脱硫塔净烟气NOX浓度值微分前馈环节;同时,为平衡各种工况和煤质变化,增加了调节开关,以便选择最合适的前馈补偿。

2.2.2 PID整定

控制器参数整定是根据被控对象的特性及工况选择最佳的参数,如PID参数、内部函数f(x)、补偿量等。在本系统,完成硬件改造及软件优化后,各元件特性已经确定,但能否工作在最佳状态并适应不同工况将主要取决于控制器参数整定的结果。根据系统特性,对最终的串级摩尔比PID控制器采用临界比例带法[2]进行PID参数整定。

(1)将参数Ti设为无穷大、Td设为0、比例带δ设为较大的数值后,将控制系统投入闭环。

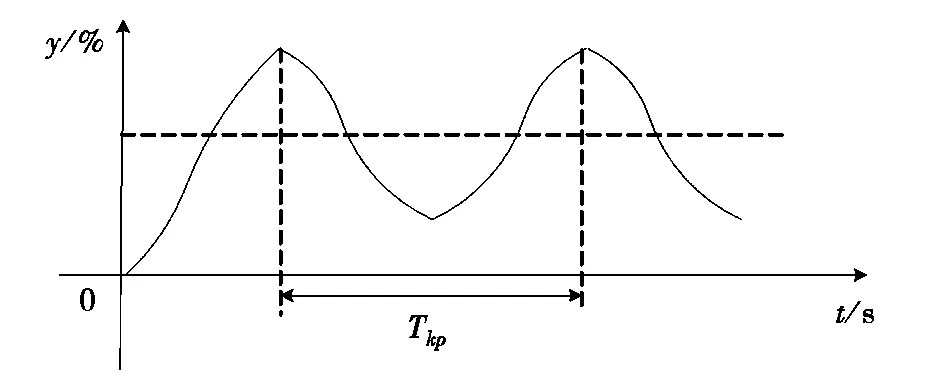

(2)在系统稳定后,逐步减小比例带,观察控制过程,直到出现4~5次等幅振荡,如图4所示,记下此时的临界比例带δKP和临界振荡周期TKP。

图4中,横坐标为时间t,单位为s;纵坐标为PID控制器的输出值y,单位为%;TKP为PID控制器的临界振荡周期,单位为s。

图4 临界比例带法PID参数图[5]Fig 4 Parameter comparison table of critical proportional band method[5]

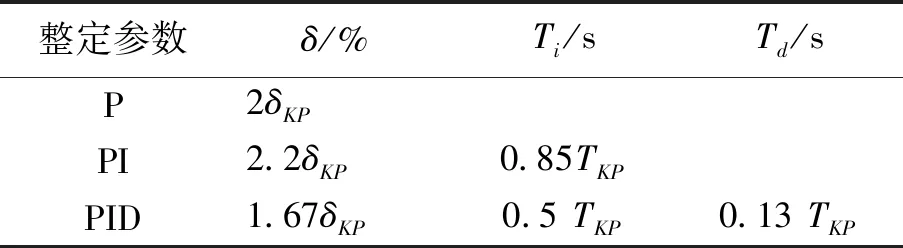

(3)根据记录的δKP和TKP由表1查得调节器参数Td。按照以上参数设定控制器并适当增大比例带,同时根据工况进行系统的阶跃扰动试验,并观察控制过程,然后再次整定各参数。

表1临界比例带法参数对照表[2]

Table1Contrast Table of Critical Proportional Belt PID Parameter Diagram[2]

整定参数δ/%Ti/sTd/sP2δKPPI2.2δKP0.85TKPPID1.67δKP0.5TKP0.13TKP

注:δ为比例度,%;Ti为积分时间,s;Td为微分时间,s。

3 优化效果检查

闭环控制系统,特别是具有时延特性的串级控制系统,调试过程比较缓慢,必须根据工况的变化反复整定参数,并重视各系统之间的协调性;不能过分强调控制器的动态控制作用,而忽视系统与系统之间、系统内部各环节之间的静态配合。

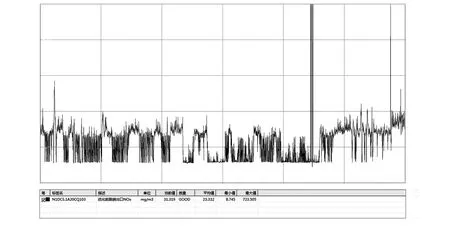

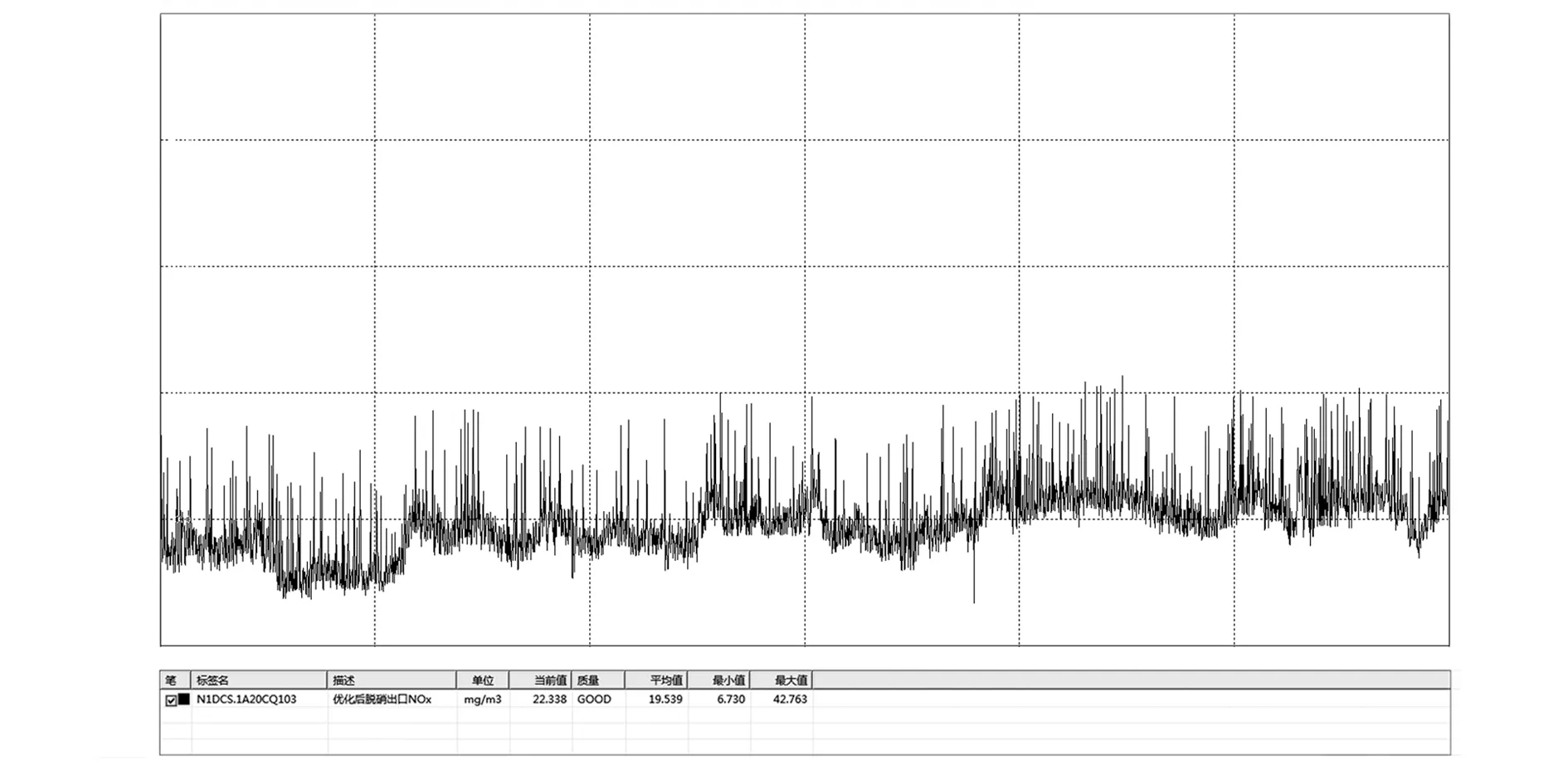

在综合经验法和比例带法的基础上,经粗调和精调的完美配合,完成了本系统控制器参数的整定,并投入运行。图5、图6分别为系统优化前、后脱硝反应器出口NOX的浓度曲线图。由图5、图6可以明显看出,优化后的环保排放NOX数值能够稳定达标,系统调节稳定性好,且能更快地响应机组负荷,调节品质明显改善。

图5 优化前脱硝出口NOX浓度曲线Fig 5 NOX concentration curve of denitrification outlet before optimization

图6 优化后脱硝出口NOX浓度曲线Fig 6 NOX concentration curve of denitrification outlet after optimization

4 总结

将各硬件子系统看作是脱硝系统控制器内部的一个元件,在优化控制器的同时,优化元件特性、改造硬件设备,共同提高系统的调节品质。