安全爆破拆除钢筋混凝土围堰的研究与实践

唐 凯, 熊 亮

(中国水利水电第五工程局有限公司第三分局,四川 成都 610066)

1 工程概况

都柳江从江航电枢纽是一座以航运为主,同时具有泄洪、发电和旅游等综合功能的低水头航电枢纽工程,电站周围民居众多。水库正常蓄水位193 m,装机容量4.5万kW,总库容56.9万m3。工程主体土建施工、金属结构安装和厂房机电安装调试都已基本结束。根据设计要求,为不影响泄洪,在二期导流结束后,将上游纵向钢筋混凝土围堰1#-7#堰段拆除至175 m高程;下游纵向混凝土围堰11#-15#堰段全部拆除,共计19 615.6 m3。

该围堰位于河中,下游8#-10#堰段为永久导墙,与泄水闸3#闸墩相连。围堰上游端与岸坡民居最近距离约90 m,下游爆破点距110 kV变电站最近距离约100 m,距发电厂房最近约60 m,距平瑞桥为120 m;距中寨约180 m;围堰正上方80 m有若干高压线通过;其他方向开阔空旷。该围堰1#-7#及11#-15#段均为C20三级配钢筋混凝土结构。上游段1#-7#段长127 m,下游11#-15#段长85.8 m;段与段间设沉降缝,缝宽2 cm,缝内采用沥青木板填塞。

上游待拆纵向混凝土围堰墙高17 m,顶宽5 m,两侧坡面垂直;下游待拆纵向混凝土围堰呈倒“T”形,T型墙高13 m,宽5 m;底板厚4 m,宽10.5 m,两侧坡面垂直。工程量大,施工环境复杂,技术要求高、难度大。围堰距厂房、泄水闸排架非常近,右侧正在进行二期施工以及堆放有大量的施工设备,保护厂房建筑物的安全为重中之重。施工场地高度比较大,钻孔精度要求高,作业困难;围堰顶面宽度5 m,两侧布满钢筋,作业较困难。

2 爆破振动控制要求

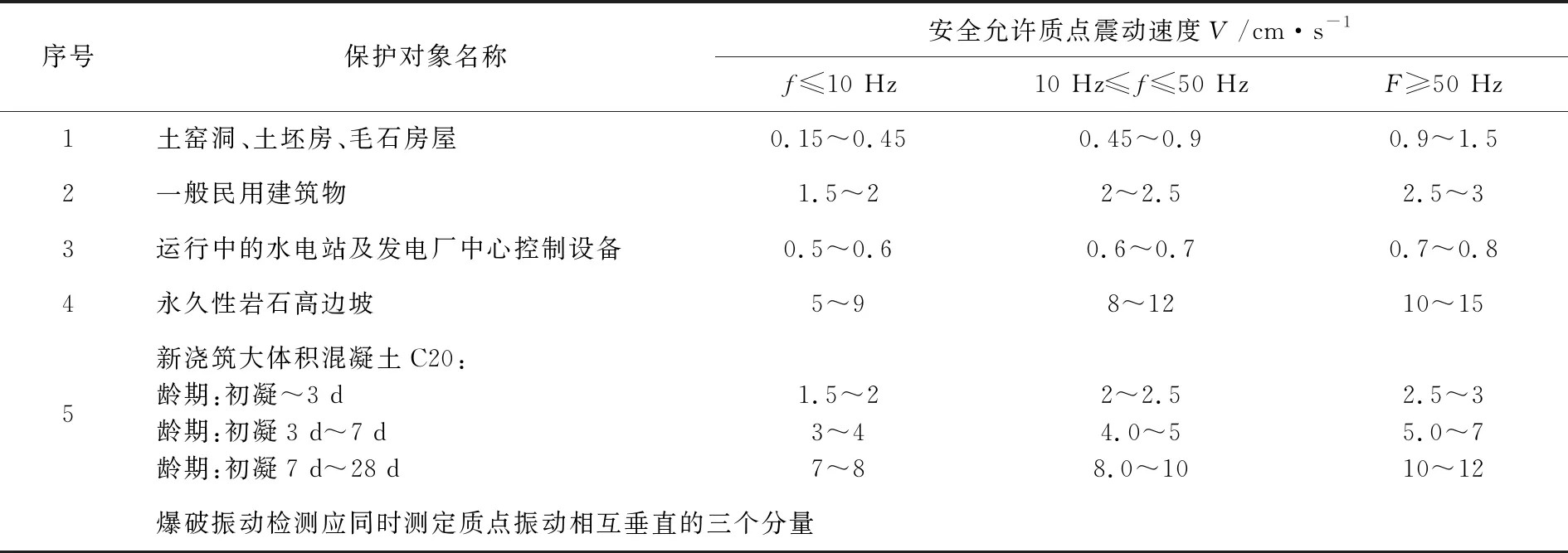

通过对爆破破坏机理进行研究,结合已有的围堰爆破拆除实测资料、类似工程的数值计算及理论分析,综合分析从江航电枢纽工程纵向钢筋混凝土围堰爆破拆除时周边建筑物、构筑物及机电设备等需保护对象的破坏机理及同爆区的相对位置。爆破质点振动速度允许标准见下表1[1]。

表1 爆破振动安全允许标准

注1:表中质点振动速度为三个分量中的最大值,振动频率为主振频率;注2:频率范围根据现场实测波形确定或按如下数据选取:硐室爆破f小于20 Hz,露天深孔爆破f在10 Hz~60 Hz之间,露天浅孔爆破f在40 Hz~100 Hz之间;地下深孔爆破f在30 Hz~100 Hz之间,地下浅孔爆破f在60 Hz~300 Hz之间。

因围堰拆除工程地处河道区域,爆体围堰与主体结构较为特殊,河岸有自然村寨、民房及其他建筑物,爆破时还要考虑到爆破有害效应对施工人员、车辆及设备的影响。为确保施工安全,根据上表,爆区周围民房的爆破振动安全允许振动速度取2.3 cm/s;平瑞大桥的爆破振动安全允许振动速度取2.5 cm/s;110 kV从江变电站的爆破振动安全允许振动速度取1 cm/s,发电厂房的爆破振动安全允许振动速度取0.7 cm/s。

3 施工组织实施方案

拆除钢筋混凝土结构时,应沿拆除轮郭线割断钢筋,再进行钻孔爆破[2]。即按照2m间距,在堰体两侧及端头凿槽。混凝土凿除完成后,采用氧气焊切割竖向和横向受力筋,减少钢筋对爆破体的约束,增强爆破效果。

钢筋预切割完成,根据四周环境及拆除顺序,采取分层分段微差控制爆破拆除,每次按分层作业高度实施爆破,上游围堰段与主体工程保留5~10 m距离作为保护体,再使用YT28手风钻以浅孔剥离爆破方式,由上而下分层爆破拆除,以保证主体工程不受影响;在7#堰段与闸室段分缝处采用双排减震孔,间距0.5 m,下游围堰10#~11#堰段接缝处往下游侧1 m处钻1~2排减震孔,间距0.5 m。

上游纵向钢筋混凝土围堰按从上游至下游的顺序采用DOC-D7钻机逐段钻孔,逐段爆破,下游纵向钢筋混凝土围堰按从下游至上游的顺序进行钻爆作业[1]。每次爆破临空面选朝右岸侧,以达到对厂房建筑物及设备进行有效的保护。

在爆破拆除前,在上游围堰1#堰段进行拆除爆破试验,以选择合理的爆破参数,保证爆破效果。对要拆除的砼纵向围堰严格控制装药量,尽可能将最大块径控制到小于70 cm。每层钻孔前要对表面进行清理,方可布孔钻孔。

结合工程实际情况,上游围堰拆除分三层,第一层▽192 m~▽186 m,第二层▽186 m~▽180 m,第三层▽180 m~▽175 m高程;下游围堰分三层,第一层▽191 m~▽185 m,第二层▽185 m~▽179 m,第三层为▽179 m~▽174 m。每一层根据施工情况进行分段爆破,减小一次性爆破规模。爆破时采用密孔、少药量和微差爆破技术。

4 爆破参数的选择与装药量的计算

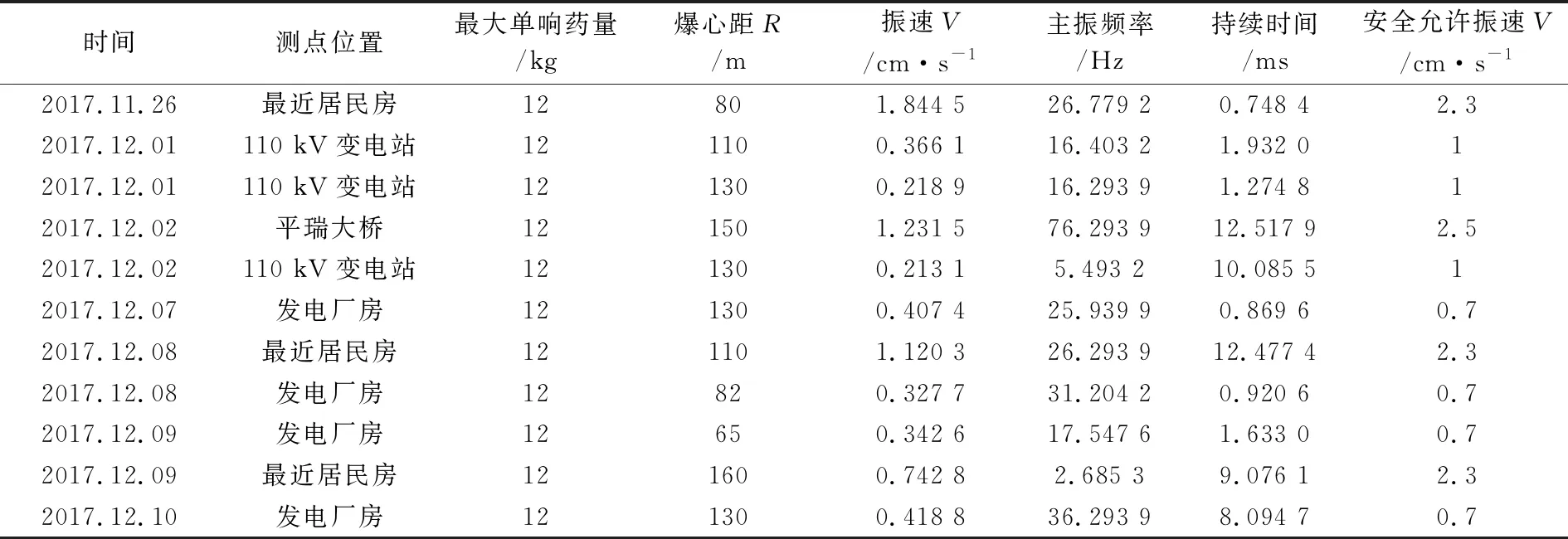

采用ROC-D7钻机钻孔,取爆破作用指数0.75 (1)分段高度H:选用H=6 m ; (2)钻孔直径D:选用D=70 mm; (3)最小抵抗线W:W=(20~40)D,选用30D,取2.1 m; (4)钻孔深度L:L=6 m; (5)炮孔间距a:a=mw=1.25×2.1=2.62 m ,梅花型布孔取2.6 m,m为炮孔相邻系数(取值1.2~1.5); (6)炮孔排距取b=1.25 m; (7)装药量Q:Q=kqabH(q为单位耗药量,取0.615 kg/m3,k为1) Q=1×0.615×2.6×1.25×6=12(kg) 采用逐孔爆破,一次最大单响起爆装药量:Qmax=12(kg)。 每次爆破前需上报专门的爆破设计方案,经监理工程师批复后方可实施爆破作业,药量和孔间排距需在试验和每次钻爆中实时调整,最终得到合理爆破参数。 上下游纵向钢筋混凝土围堰均采用D7钻机钻孔,4套手风钻辅助。钻孔过程中,严格控制钻孔的方向、角度和深度,孔眼钻进时留意施工中变化情况并做好记录,遇到问题及时向现场技术人员反应并研究处理,钻孔完成后及时用编织袋将孔口塞紧,防止杂物掉入孔内,堵塞炮孔。 接头部位的特殊钻孔:上游围堰与3#闸墩相连接,下游围堰与泄水闸导墙相连。在距泄水闸下游导墙分缝处1 m距离范围用D7钻机打1~2排防震孔,孔距50 cm,上游堰段在距3#闸墩5~10 m处用D7钻机打1~2排预裂孔进行预裂爆破,剩下5~10 m采用手风钻钻孔,多层多次密孔微差爆破,孔排距1 m×0.8 m,采用梅花形布置,布孔由远及近可逐渐加密。 根据工程实际情况,底部拆除高程低于水面,因此,爆破中水下所用炸药应以乳化炸药为主。 装药结构原则是满足堵塞长度要求达到最佳破碎效果。因此,主爆孔采用连续柱状装药结构,使用φ32 mm乳化炸药(单卷炸药长30 cm,重300 g),6 m孔深间隔捆绑13节药卷,起爆药包放在炮孔中下部,封堵材料采用粘土。第三层装药结构可根据实际情况,在保证堵塞长度的前提下,孔的下部连续装药,上部间隔装药,以取得较好的破碎效果。 大孔径堵塞长度2 m,手风钻小孔径钻孔堵塞长度0.8~1 m;堵塞物采用粘土,药卷安放后及时进行堵塞,严格控制堵塞长度,使用木棍分层压紧捣实,堵塞时注意保护导爆索或导爆管。 炮孔堵塞完成后,根据实际情况,采用废旧运输皮带、草帘、竹夹板,编织袋装粘土等材料进行孔口铺盖,减小爆破飞石破坏。 爆破由现场爆破技术人员依据设计方案,控制爆破振动、个别飞石,起爆网络采用导爆索引爆,双复式网络起爆[2],孔内孔外微差挤压爆破,爆破前对炸药和雷管进行性能抽查试验。所有炮孔在使用毫秒延期导爆管雷管时,孔外采用低段别,孔内采用高段别,保护好脚线不受损坏,为控制爆破方向,采用孔内11段,孔间3段,排间5段布置网络。 围堰爆破后,利用挖掘机将爆堆碴清除至工作面外,为下一层钻孔创造工作面,采用装载机或挖掘机进行集料,便于PC200液压反铲装20 t自卸汽车运输至指定备料场。对于爆破后的大块,及时采取机械法进行二次破碎,以便装运。 确保爆破安全是纵向钢筋砼围堰拆除施工安全管理工作的关键,一般爆破安全包括爆破震动、爆破飞石和空气冲击波等安全措施,爆破振动安全允许标准见上表1。 式中V为爆破安全允许震动速度查表值1 cm/s;Qmax为本次爆破实际最大单响药量;R为被保护建筑物至爆破作业点水平距离;K为岩石性质系数,高强度混凝土为150;α为衰减系数,取1.5. 围堰大孔径分层深孔爆破逐孔起爆时最大单响药量为12 kg; R=(K/V)1/α×Q1/3=(150/1)1/α×121/3=65 m 对照本工程周围环境,可以保证东北岸民房的安全。邻近主体建筑物、设备(发电机组未运行)时应依次递减孔深和装药量。 《爆破安全规程》有关个别飞石最小安全允许距离的规定为:爆破个别飞石最小安全允许距离不小于200 m,因此,严格控制爆破作业产生的飞石应予以高度重视。爆破时警戒线应该放在200 m以外。 分层爆破时: R=20Kn2W=20×2×0.6152×2.1=31.8(m) 实际警戒范围在此基础上扩大定为200 m左右,实际施工作业中,在此范围内确定警戒点。在施工过程中,实际使用胶皮网及沙袋对炮孔进行覆盖,起到减少飞石的效果。 在露天爆破中,为防止空气冲击波对人和物的伤害,禁止采用露天裸露爆破,确定空气冲击波对民房、作业人员的安全允许距离公式如下(围堰小孔径爆破拆除时单孔最大药量均未超过25 kg)[1]; (2)R冲=25×Q1/3 式中R冲为最小允许距离,单位m;Q为一次爆破最大单响药量 在围堰拆除分层爆破时: Rk=25×Q1/3=25×121/3=57.2(m) 在特殊地理环境爆破作业时,特别在钻孔结构薄弱面或预裂结构缝时,取实际人员和建筑物的最小允许的安全距离后还应适当加大安全距离,在此实际取避炮人员的安全距离为200 m。 本方案采用了一系列综合控爆技术以降低爆破时对各保护体的振动,包括采用高精度导爆管雷管、逐孔起爆、孔内微差爆破、预裂爆破、浅孔爆破等。尽管如此,由于施工中影响爆破振动的因素较多,现场情况复杂、变化大,只有严格的实测振动速度才能从本质上最直接地实际反应出各保护建筑物受爆破振动影响的程度,因此,在整个围堰爆破拆除施工过程中,全程对各保护目标实时的爆破振动速度进行监测[3],具体详见表2《围堰周边保护对象爆破振动监测数据记录表》: 表2 围堰周边保护对象爆破振动监测数据记录表 由上表最近民房实测数据,通过水平矢量数据回归分析得出,K值为185.67028,α值为1.3059;各保护体建筑物实测振动速度均小于国家安全允许标准,这表明爆破振动计算值科学合理,充分满足安全振动标准的要求。 从江航电枢纽工程纵向钢筋混凝土围堰紧邻居民密集区,邻近高压变电站,周边环境复杂,拆除时采用与永久建筑物连接处设置减振带减振、增加保护体、底板预裂爆破、浅孔爆破、破碎锤二次破碎、增加空孔增大临空范围、分段落阶梯起爆防止冲击共振破坏等方法,结合爆破试验然后优化爆破参数,最后对主体围堰进行爆破的方式进行拆除。过程中采用同步爆破振动安全监测手段,对闸墩、厂房及机电设备、110 kV变电站、附近民房等重要建筑物、重要部位进行了安全监测,由远及近的逐渐分段爆破过程中获得了切实可靠的监测数据,通过不断优化爆破参数,降低了爆破振动破坏力,控制了爆破飞石影响距离,有效的保护了永久建筑物混凝土及周围民居、高压线等,同时保障了发电机组的安全运行,得到了监理和业主的高度认可,该施工方法和控制过程及监控所得的数据,在同类复杂环境项目可以借鉴应用,即分析环境、实践、实验、收集分析数据、重复实验、调整参数达到目的。5 爆破施工工艺

5.1 钻 孔

5.2 装 药

5.3 堵 塞

5.4 起爆网络

5.5 出 碴

6 爆破安全验算

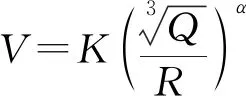

6.1 最大爆破震动速度计算[4]

6.2 爆破作业产生的飞石

6.3 空气冲击波

7 震动速度监测

8 结 语