蒙华铁路风积沙地层隧道围岩稳定性及预加固效果试验研究

王志杰, 王 李, 吴 凡, 王如磊, 刘 刚, 慕万里, 李学广, 王文军

(1. 西南交通大学 交通隧道工程教育部重点实验室, 四川 成都 610031;2. 中铁十八局集团第一工程有限公司, 河北 涿州 072750)

0 引言

风积沙是沙被风沙流搬移到冲积平原地区形成沙丘而产生的,属第四纪风积物,系指在风成沙性质上发育起来的土壤[1-2]。风积沙主要位于我国的西北部,其具有结构碎散、抗剪能力弱、自稳能力差、在外力作用或扰动下极易发生破坏等特点。近年来,随着我国西部交通基础设施建设,风积沙隧道逐渐增多,这些风积沙隧道在施工中时常出现洞周位移过大、漏沙及塌方等问题,给工程建设带来极大的困难和风险。我国“北煤南运”铁路新通道——蒙华铁路[3]在修建过程中也遇到了类似的难题。为了保证隧道的施工安全与进度,针对风积沙隧道围岩失稳特征及超前控制措施进行研究显得尤为重要。

考虑到风积沙的特殊性,国内学者已进行了很多研究,但主要偏向于基本特性及工程应用方面[4-9],而对风积沙地层隧道的相关研究还鲜有报道。但随着我国交通基础设施建设的全面开展,研究也在逐渐增多,例如: 仇玉良等[10]采用三维数值模拟和现场监测手段,对风积沙地层大跨公路隧道的沉降发展规律等进行了分析;刘玉杰[11]通过理论分析和数值模拟等方法,对风积沙隧道的受力特性及破坏机制进行了研究;董长松等[12]采用数值模拟和监控量测手段,对不同工法在风积沙地层隧道中的控制效果进行了对比分析;黄瑞等[13]针对风积沙隧道地层坍塌风险大、初期支护变形速率高等特点,依托千松坝风积沙隧道对设计和施工方案进行了论述;王雪霁等[14]通过离散元软件模拟风积沙地层,对水平旋喷桩和竖直旋喷桩2种旋喷桩方法在风积沙隧道中的加固作用进行了分析;樊康佳[15]得出了基于地表竖直旋喷桩加固的浅埋风积沙隧道支护结构受力特性。

综上所述,国内学者对风积沙隧道的研究较少,且主要集中于施工工法比选及支护结构受力等方面,研究方法也较为单一,对于风积沙地层隧道预加固控制效果更是尚无学者展开深入研究。本文以蒙华铁路王家湾隧道为依托,采用理论分析、物理力学试验、数值模拟等方法对风积沙地层隧道围岩稳定性特征[16-17]展开分析,并基于此综合考虑不同预加固措施[18-19],利用模型试验对风积沙地层隧道预加固控制效果进行研究,以期为进一步充实风积沙隧道设计理论提供参考。

1 工程背景

蒙西至华中地区铁路煤运通道是国家“十二五”规划纲要中的重大交通基础设施。王家湾隧道作为蒙华铁路重点控制工程,隧道进口里程为DK266+945,出口里程为DK274+233,隧道全长7 288 m,为单洞双线隧道,最大埋深220 m。隧址区地表水主要为大气降水及基岩裂隙水渗出形成地表径流,地下水主要为第四系孔隙潜水及基岩裂隙水。王家湾隧道地处鄂尔多斯盆地伊陕斜坡区,地层从新至老依次为: 第四系全新统冲洪积Q4砂质新黄土、上更新统风积Q3砂质新黄土、黏质老黄土、中更新统冲洪积Q2黏质老黄土、细砂、白垩系下统络河组砂岩,整体上为黄土和风积沙不良地质。其中,DK270+380~+735段整体穿越风积沙地段,施工工法为三台阶临时仰拱法,初期支护与水平旋喷桩预留变形量为15~20 cm; 水平旋喷桩长度为15 m,桩径为60 cm,桩间距为40 cm,每个循环搭接3 m,如图1所示。为提高水平旋喷桩的抗剪强度,在水平旋喷桩内插入φ89 mm钢管,钢管环向间距为80 cm,长度为15 m。

图1 水平旋喷桩设计图

2 风积沙地层隧道失稳机制分析

2.1 风积沙物理力学试验

为进一步探究风积沙地层隧道失稳机制,结合现场地勘资料并在蒙华铁路王家湾隧道进行实地取样,依据《铁路工程土工试验规程》进行不同含水率及不同密实度下风积沙的室内物理力学试验。因风积沙围岩强度主要与其密实度和含水率相关,故采用三轴试验等方法测定试样在不同含水率及密度下的黏聚力及内摩擦角,试验结果如图2和图3所示。

(a) 黏聚力变化规律 (b) 内摩擦角变化规律

图2相对密度对不同参数的影响

Fig. 2 Effect of relative density on different parameters

(a) 黏聚力变化规律 (b) 内摩擦角变化规律

图3不同含水率对参数的影响

Fig. 3 Effect of water content on different parameters

由图2和图3可知,当含水率为0%时,相对密度对黏聚力的影响可以忽略; 含水率越高,相对密度对黏聚力的影响越明显; 当含水率为18%左右,黏聚力在相对密度为0.5时可达到最低。一般情况下相对密度对内摩擦角的影响不大,但当含水率为23%时,内摩擦角的波动范围增大。在不同密实度下,风积沙黏聚力随含水率的增大而出现波动现象,但大致呈增大趋势; 黏聚力在含水率约为12%和23%时可达到极大值,但当含水率为0时,风积沙几乎不具黏聚力。同样在不同密实度下,含水率为7%~18%时,风积沙试样的内摩擦角可达到极大值; 含水率超过18%后,内摩擦角开始降低。当含水率为7%~14%时,风积沙抗剪能力可达到极值。综上,含水率的变化对风积沙黏聚力和内摩擦角均有明显影响,含水率与黏聚力对应关系存在“双峰”性,且含水率对黏聚力的影响更大。因此,为提高风积沙的抗剪变形能力,应尽可能控制风积沙地层的含水率,降低地下水的影响。

2.2 风积沙隧道失稳变形特征

风积沙作为一种典型的砂性土,是由颗粒组成的材料,在隧道工程中所呈现出的变形特征等与其细观结构密切相关。风积沙围岩在力学形态上是一种呈松散形态的散粒土质围岩,不能承受拉应力,但能承受一定的剪应力和压应力,黏聚力极低甚至不存在,自稳能力差。通常情况下,围岩整体强度较低,但单个颗粒强度很高,故在风积沙围岩中容易出现短期塌落拱效应,在塌落拱效应下可形成短期承载结构。在隧道施工过程中,围岩随时可能在外界扰动下发生失稳破坏,如图4所示。风积沙地层隧道结构失稳破坏往往具有突发性,前期无特别明显的征兆,一旦出现大的变形就难以控制。在有的风积沙隧道中,当围岩出现破坏后,往往会表现出持续掉块或塌方现象,且会诱发下一阶段大规模的变形破坏。地下水大量存在或局部含水率变化,围岩则会变得松散,导致围岩受力复杂且抗力急剧下降; 同时,隧道初期支护承受巨大的应力,致使喷射混凝土突然开裂,拱架弯曲变形过大而失去承载能力,并伴随着拱顶大变形、水平位移不收敛等情况。

(a) 掌子面失稳

(b) 初期支护变形

2.3 失稳过程计算分析

利用有限差分软件FLAC3D,计算分析风积沙地层隧道在动态开挖过程中的最大主应力分布和围岩塑性区演变规律。依据《蒙华浩三段施工隧参》进行建模计算,隧道跨度为11.76 m,高度为11.64 m,隧道埋深取60 m。根据圣维南原理,为降低边界效应,模型的边界取开挖洞径的3~5倍,计算模型如图5所示。在不采取任何支护的情况下,采用三台阶开挖,每个循环进尺1 m(与实际工程相同)。地层初始地应力为自重应力,未考虑构造应力,围岩设置为Mohr-Coulomb 弹塑性,材料参数根据室内物理力学试验获得,具体见表1。

图5 计算模型

围岩黏聚力c/MPa内摩擦角φ/(°)弹性模量E/GPa泊松比μ容重γ/(kN/m3)风积沙0.01270.0210.417.5

通过控制开挖顺序来模拟隧道应力释放过程,提取围岩最大主应力分布和围岩塑性区分布,结果如图6和图7所示。

(a) 上台阶开挖

(b) 中台阶开挖

(c) 1个循环进尺

(d) 2个循环进尺

(a) 上台阶开挖

(c) 1个循环进尺

最大主应力的变化方向能反映围岩破坏面的方向。由图6可知,当上台阶开挖完成后,最大主应力极值主要出现在隧道拱顶和仰拱位置。随着掌子面的不断推进,最大主应力值不断增大,最大主应力极大值以拱脚为起始点,竖直向上转移,同时向拱腰外侧围岩扩散。而仰拱处基本没有变化,拱脚受力状态在不断调整过程中变得复杂,因此在现场应采取施加锁脚锚杆等方法来抑制隧道的破坏趋势。当完成2个循环进尺左右时,地层需要更多的围岩承受上覆荷载,最大主应力极大值由竖直方向突然转向两侧移动,并最终发展至地表。

由图7可知,塑性区首先均匀分布于隧道周围,拱顶少部分出现张拉破坏,并迅速向上发展; 随着中台阶的开挖,张拉破坏区增大,隧道在横向和纵向均发生剪切破坏; 当下台阶开挖完成1个循环进尺后,隧道上部塑性区发生突变,急剧增长,此时整个掌子面前方也布满剪切塑性区; 随着隧道完成2个循环进尺,隧道破坏至地表。可以看出,在无任何预加固的情况下,风积沙隧道围岩极易失稳破坏,必须采用适当的加固措施; 同时,建议及时施作风积沙地层隧道的初期支护,加强对隧道拱顶沉降和拱脚位移的监测,严格控制塑性区发展,从而避免隧道的急剧劣化。

3 失稳机制验证及预加固模型试验

3.1 试验装置及材料

本次试验在隧道-地层复合模型台架上进行,其净空为300 cm×120 cm×180 cm(长×宽×高),隧道断面尺寸为23.5 cm(跨度)×23 cm(高度),台架前后分别采用加劲肋为模型槽提供约束,充分保证整个试验过程处于平面应变状态。安装透明有机玻璃板以便于观察整个试验开挖过程及围岩稳定状态。

(a) 试验台架正视图

(b) 试验台架侧视图

(c) 试验台架实物图

3.1.1 围岩的模拟

表2 主要参数相似比

表3风积沙围岩原型和模型的物理参数对比

Table 3 Comparison of physical parameters between prototype and model of surrounding rock of aeolian sand

参数原型模型相似比c/MPa0.010.000 250φ/(°)25~29261E/GPa0.0210.00150μ0.40.41γ/(kN/m3)17.517.51

(a) 围岩材料搅拌

(b) 围岩预埋

3.1.2 旋喷桩加固区及钢管的模拟

水平旋喷桩可改善风积沙围岩碎散特性,有效提高其黏聚力和强度,为准确模拟水平旋喷桩的加固效果,在现场采用钻芯法对水平旋喷桩强度进行测定,如图10(a)所示。试验中先对加固区的围岩进行配置再预埋可降低对其的扰动,如图10(b)所示。加固区布置于隧道上半断面,厚度为3 cm(对应原型1.5 m); 钢管采用长度为60 cm,外径为5 mm,内径为4 mm的铜管模拟,并且控制等效刚度EI相似。加固区物理力学参数以及对应的原型值见表4,配比见表5。

表4旋喷桩加固区原型和模型的物理参数对比

Table 4 Comparison of physical parameters between prototype and model of reinforcement area of rotary jet grouting pile

参数原型模型相似比c/MPa8001650φ/(°)35351E/GPa3 500~4 2008050μ0.320.321γ/(kN/m3)20~23211

表5 加固区相似材料配合比(质量百分比)

(a) 旋喷桩强度测试

(b) 加固区预埋

3.2 试验内容

整个试验包括3个工况(见表6),工况1作为对风积沙地层隧道围岩稳定性以及失稳机制的验证,工况2和工况3则可对水平旋喷桩及钢管预加固效果进行分析。试验中每个工况均采用与现场一致的三台阶法,每个循环进尺为2 cm(对应原型1 m),其中支护段和未支护段各30 cm; 支护段喷射混凝土厚度为0.5 cm(对应原型25 cm),钢拱架间距2 m(对应原型1 m),未支护段不施作任何支护。具体开挖步骤如图11所示。

表6 工况表

3.3 量测系统

本试验所有监测点均设置在未支护段,主要包括拱顶沉降位移计,左右边墙各预埋1个地中位移计作为水平收敛监测断面,目标断面前方设置掌子面挤出位移计,在未支护段3分点处设置围岩应力监测断面(断面-Y),如图12所示。

(a) 开挖步骤

(b) 开挖过程

(a) 压力盒布置

(b) 位移计布置(单位: cm)

D为隧道直径; W-1、W-2、…、W-6为位移杆编号。

图12量测系统

Fig. 12 Monitoring system

4 试验结果分析

4.1 失稳机制验证

通过对试验过程的观察与记录,得到失稳破坏过程如图13所示。

(a) 掌子面剥落

(b) 拱顶塌落

(c) 洞口封堵

(d) 地表沉陷

根据破坏现象可将风积沙地层隧道围岩破坏发展规律大致概括为3个阶段。

1)隧道每一步开挖都会引起小块风积沙从两边侧墙掉落,这是由于隧道沿轴向和径向发生了压裂破坏。掌子面出现局部失稳现象,有少量风积沙挤出,且脱落主要发生在掌子面上半部分围岩(见图13(a))。

2)拱顶至拱腰范围内出现拉裂与剪切破坏,风积沙抗拉和抗剪能力极弱,拱顶临空面出现围岩剥落现象,塌方物不断增多。剥落围岩大多来自于隧道中间位置,塌方范围主要向上延伸,塌方宽度增加较少,这与数值模拟结果相同(见图13(b))。

3)隧道拱顶破坏区继续向地表扩展,部分围岩丧失承载能力,属于剪切滑移破坏。随后瞬间影响至地表,发生大体积失稳,隧道内发生涌沙现象,洞口被风积沙封堵(见图13(c))。

通过以上分析可知,如果不采取一定的加固措施,隧道在穿越风积沙时将产生掌子面挤出、拱顶塌落、完全失稳等现象,从而影响隧道的开挖施工。

4.2 预加固效果分析

4.2.1 位移分析

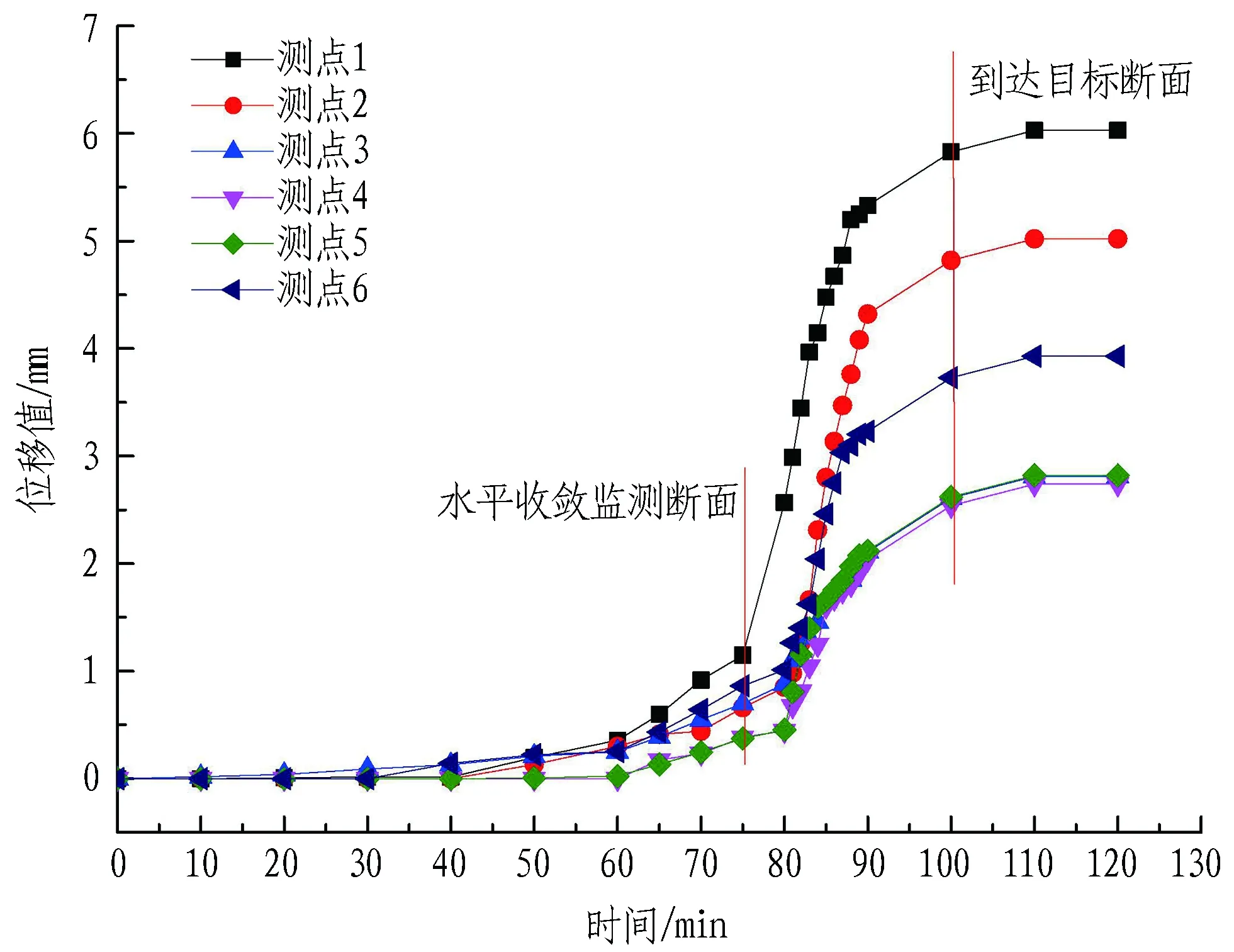

选取未支护段中间为隧道位移监测断面,从开挖至未支护段开始计时,绘制各测点位移时程曲线如图14所示,并记录破坏状态。

由图14(a)可知,在不采取任何预加固时,隧道不能开挖至目标断面,先行掌子面距支护界限大约10 cm(0.5D)时开始发生破坏,在短时间内发生大面积的坍塌,各测点位移发生跳跃式激增,且随着时间的推移,隧道破坏影响至地表最终形成一个“漏斗”形的大洞。其中拱顶沉降最为显著,达到11.25 mm,而最大沉降速率可达8.23 mm/min; 掌子面正中间的挤出量为6.54 mm,拱顶沉降大约是掌子面位移的1.48倍。当隧道开始劣化破坏时,其水平收敛值在增大一段时间后便趋于稳定,且极值为7.64 mm。这是因为大面积坍塌致使大量风积沙涌入隧道影响水平位移计的正常工作,在接下来的研究中应进一步优化。由图14(b)可知,工况2能到达目标断面,但在开挖过程中隧道拱顶、拱腰及掌子面位置均有不同程度的围岩塌落现象,将塌落物清理后可继续推进,其水平收敛值为6.75 mm,掌子面位移为2.74 mm;当未支护段开挖大约5 cm(0.2D)时隧道发生明显位移变化,其中拱顶沉降所受影响最大,最大位移可达6.03 mm,最大位移速率为0.65 mm/min;到达目标断面后隧道洞周位移在经过一定程度的增长后可趋于收敛。由图14(c)可知,工况3能够顺利完成预定开挖距离,洞周围岩未出现剥落现象,但掌子面会出现一定程度的挤出掉块,水平收敛值为3.71 mm,掌子面位移为2.49 mm;当未支护段开挖大约8 cm(0.35D)时隧道各个测点位移开始变化,拱顶和掌子面变化最为显著,最大位移和最大位移速率分别为2.49 mm和0.31 mm/min,均出现在掌子面。试验结果说明水平旋喷桩和钢管组合能够有效控制拱顶沉降和水平收敛,但由于风积沙的松散性容易导致掌子面出现少量剥落,故建议还应对掌子面增加其他适当的加固措施。拱顶沉降变化要早于水平收敛和掌子面位移,在进行实际监控量测时可优先考虑将其作为施工反馈的重要指标。

(a) 工况1

(b) 工况2

(c) 工况3

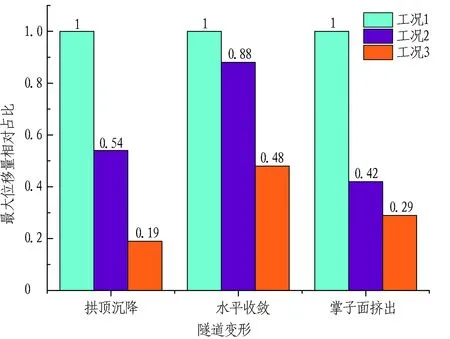

工况1各测点位移值和最大位移速率在所有工况中均为最大,通过得到其他2个工况试验结果占工况1试验结果的比例,可更加直观地分析预加固效果,如图15和图16所示。

图15 最大位移量相对占比

图16 最大位移速率相对占比

工况1拱顶沉降最大值为11.25 mm,最大沉降速率为8.23 mm/min,在采用水平旋喷桩加固(工况2)后分别降低46%和94%,增设钢管(工况3)后分别降低81%和98%。工况1水平收敛最大值为7.64 mm,最大位移速率为0.91 mm/min,水平旋喷桩加固后分别降低12%和31%,增设钢管后分别降低52%和42%。工况1掌子面位移最大值为6.54 mm,最大位移速率为2.47 mm/min,水平旋喷柱加固后可分别降低58%和85%,增设钢管后可分别降低71%和90%。可以看出,水平旋喷桩与钢管组合的加固方式对位移的控制为拱顶沉降>掌子面挤出>水平收敛; 对最大位移速率的抑制作用同样是拱顶沉降>掌子面挤出>水平收敛,说明该加固方式针对风积沙隧道失稳特点具有显著的控制效果。

4.2.2 拱顶围岩应力分析

拱顶围岩应力释放规律最能反映隧道围岩稳定性,拱顶围岩应力变化趋势如图17所示。由图17可知,测点1和测点3在工况1中变化均为最大,测点1土压力变化量为-13.24 kPa,测点3变化量为-9.21 kPa,说明风积沙隧道开挖对拱顶影响最大。工况1中,2个测点在掌子面刚从支护段开挖便发生一定的下降,风积沙的弱抗剪性导致应力纵向影响范围扩大,故风积沙隧道应及早采取加固措施,提前控制围岩应力释放,确保施工安全。当隧道掌子面进入未支护段后,工况1中拱顶地应力持续下降,因为此时未支护段围岩失去支撑,处于完全临空状态,风积沙地层逐渐松散即将发生剪切破坏。对于工况2,测点1土压力变化量为-6.69 kPa,测点3变化量为-7.45 kPa,拱顶应力处于不断平衡的状态,但在到达未支护段前还是会出现下降趋势。对于工况3,测点1土压力变化量为-3.55 kPa,测点3变化量为-3.98 kPa,整体变化量相对其他工况最低。工况2进入未支护段后在一定的时间内土压力还会出现跳跃式降低,而工况3则下降较为平稳。综上所述,水平旋喷桩与钢管的组合对于未支护段拱顶围岩应力的控制效果更好,能充分调动和发挥围岩的自承能力,抑制风积沙地层的破坏发展。

(a) 测点1

(b) 测点3

4.2.3 侧向围岩应力分析

侧向围岩应力变化趋势如图18所示。由图18可知,总体上随着掌子面的推进各测点侧向围岩压力数值同样不断降低。工况1中,测点7土压力在开挖13 cm后开始发生显著下降,最终变化量为-12.11 kPa,测点9的变化则发生在开挖20 cm后,最终变化量为-2.94 kPa。对于工况2,测点7土压力变化量为-7.62 kPa,测点9变化量为-2.81 kPa,因为加固区只设置在隧道上半断面且缺少钢管的支撑作用,所以控制效果相对差一点。在工况3中,测点7土压力变化量为-5.21 kPa,测点9变化量为-1.67 kPa,相对前2个工况有明显降低。综上所述,虽然该预加固方式能够降低侧向围岩压力的变化,但整个过程其围岩应力变化速率很大,建议在实际工程中设置锁脚锚杆并配合注浆进行加强控制。

(a) 测点7

(b) 测点9

4.2.4 侧面竖向围岩应力分析

侧面竖向围岩应力变化趋势如图19所示。工况1中,测点4土压力变化量为-5.04 kPa,隧道在整个支护段开挖过程中该测点数据变化平稳,当快靠近监测断面时才发生变化; 测点6最终变化量为-2.33 kPa,虽然变化明显但变化范围小。工况2中,测点4土压力变化量为-4.44 kPa,测点6变化量为-1.29 kPa。工况3中,测点4土压力变化量为-3.69 kPa,测点6变化量为-0.83 kPa,2种工况下数据变化趋势相同,可以看出不同预加固方式对侧面竖向围岩的加固效果并不显著。工况3中,隧道开挖面离开监测断面后测点6才出现明显的下降,当隧道进入未支护段后,还能保持应力的稳定性,甚至在工况3中还出现了一定的上升,此过程中应力不断平衡调整。

(a) 测点4

(b) 测点6

综上所述,采用水平旋喷桩和钢管组合的加固方式(工况3)能够有效地控制风积沙隧道开挖过程中围岩应力的释放,极大地提高隧道自身的稳定性,保证隧道的顺利开挖。

4.2.5 预加固影响范围分析

洞周不同距离的测点压力变化值可反映预加固的影响范围,如图20所示。距离隧道越远,测点变化量总体呈现出降低的趋势。在工况1中,当测点距离隧道0.2D时,洞周围岩应力变化值均较大; 在工况2中,各测点应力变化值呈现出波动状态,说明工况2的加固控制范围小于工况3; 对于隧道拱顶,在工况3中,不同距离测点变化值基本变化不大,因为水平旋喷桩与钢管组合不仅能改善围岩性质,还能提高加固体的刚度,提升围岩的承载能力,对上部远离洞周的围岩稳定性也能起到很好的控制作用,且控制范围至少为1D。对于侧向围岩应力,测点距离洞周大约0.2D时,工况3中测点应力变化量较小。当测点距离洞周大约1D左右时,3种工况下侧向应力变化值基本相同,说明预加固影响区具有一定的范围(在1D以内)。对于隧道侧面竖向应力,不同工况变化趋势相似,说明预加固对侧面竖向围岩的控制作用并不明显,该部位对隧道稳定性影响相对较小。在实际工程中应加强对风积沙隧道洞周地质情况的勘察,优化预加固参数。

图20 洞周测点应力变化示意图

Fig. 20 Sketch of stress variation at measurement points around tunnel

5 结论与讨论

1)含水率越高,相对密度对风积沙黏聚力的影响越明显,当含水率为18%左右,相对密度为0.5时黏聚力可达到最低。在不同密实度下,黏聚力在含水率大约为12%和23%时可达到极值; 含水率为7%~18%时,内摩擦角可达到极大值。

2)风积沙地层隧道失稳具有突发性,一旦发生明显破坏就难以控制。破坏过程中各测点位移会发生跳跃式激增,其中拱顶位移最为明显。开挖过程主要会经历“掌子面局部破坏—拱顶持续塌方—大体积失稳”3个基本过程。

3)风积沙地层隧道在不采取预加固的情况下进行施工,极易发生围岩失稳,必须根据现场地质条件进行有效的预加固。同时,除了对隧道周边预加固外,还应对掌子面进行适当加固,充分保障风积沙地层隧道施工安全性。

4)水平旋喷桩和钢管组合能有效限制围岩的变形和位移,控制效果为拱顶沉降>掌子面挤出>水平收敛,其中拱顶沉降和最大沉降速率相对于毛洞开挖工况可分别降低81%和98%。拱顶沉降变化要早于水平收敛和掌子面位移,在实际工程中进行监控量测时可优先考虑将其作为施工反馈的重要指标。

5)水平旋喷桩与钢管的组合对洞周围岩应力释放的控制效果最好,特别是对于拱顶围岩应力最为显著,能够极大地提升围岩的稳定性。预加固影响区具有一定的范围(拱顶至少1D,两侧在1D以内),总体上水平旋喷桩的加固控制范围小于水平旋喷桩与钢管的组合。

6)对于围岩应力在风积沙地层隧道开挖过程中的变化规律,本文只分析了横向断面,并没有对隧道纵向进行分析,且没对预加固控制影响范围作更加细致的探究,今后将继续对风积沙隧道施工力学作进一步研究。