新型智能衬砌台车施工自动控制系统研究与应用

王百泉

(1. 中铁隧道勘察设计研究院有限公司, 广东 广州 511458;2. 中铁隧道局集团有限公司隧道结构智能监控与维护重点实验室, 广东 广州 511458)

0 引言

近年来我国铁路隧道建设得到了快速发展,铁路运营里程逐年增加,在开通的铁路线路中,隧道里程占据了较大的比重,铁路隧道风险及病害发生的次数也在不断增大。二次衬砌作为隧道施工的重要组成环节,直接影响着隧道结构的稳定及行车安全。由于传统浇筑工艺的缺陷,导致内部衬砌结构强度不足、衬砌厚度不足及衬砌背后空洞,进而引起混凝土开裂、掉块、脱空、渗漏水等病害。而衬砌混凝土质量通病产生的原因主要是隧道衬砌施工工艺、工装的技术要求等施工技术不能满足衬砌质量的要求。

普通衬砌台车在隧道衬砌施工中存在搭接部位易损坏、浇筑量状况不能有效监控、拱顶不能振捣等问题,致使衬砌施工控制自动化水平低,施工工艺落后,存在工人劳动强度大、施工管理难度大问题。

在新型智能衬砌台车研究方面,国内已有不少专家学者进行了相关研究工作。姬海东等[1]对新型带压浇筑隧道数字化衬砌台车研究与应用进行了研究,通过引入数字化控制技术,一定程度上实现了衬砌施工的机械化、信息化和智能化;龚成明等[2]针对一种可带模注浆的新型铁路隧道衬砌台车开展了相关研究,通过预埋RPC注浆管并注入高流动性微膨胀早强缓凝充填砂浆,有效解决了传统二次衬砌空洞缺陷整治难的问题;梁爽[3]对隧道衬砌台车轻型化及其应用进行了分析与研究,通过计算与数值模拟,对台车结构进行了优化;张秀文等[4]对带模注浆新型铁路隧道衬砌台车施工技术的优化进行了分析,通过增加纵向注浆管并使之连通径向RPC注浆管,优化了注浆技术,克服了注浆管易被堵塞的问题;张华[5]对隧道衬砌逐层逐窗浇筑及带模注浆技术的应用进行了研究,证明了衬砌逐层逐窗浇筑及带模注浆技术浇筑的混凝土饱满、密实,能有效解决拱顶衬砌厚度不足及脱空问题;付春青等[6]对穿行式数控衬砌台车及其在地铁中的应用进行了研究;余振华[7]对隧道衬砌台车快速定位系统进行了研究;姜良波等[8]对建筑施工混凝土振捣技术的发展及应用进行了分析,归纳了混凝土振捣技术的特点;叶阳升等[9]等对铁路桥梁路基隧道关键工序监控技术进行了研究,提出了隧道衬砌混凝土灌注密实监测系统的技术方案与系统设计。

虽然已有相关学者开展了新型带压浇筑隧道数字化衬砌台车的研究,仅简要介绍了智能控制系统对于台车定位、台车浇筑状态、拱顶压力检测等方面的功能设计与初步应用情况,并未对新型台车智能自动控制系统进行系统的研究与分析。

本文依托张吉怀铁路1标吉首隧道施工需求,结合新型智能衬砌台车功能设计方案,研发了一套新型智能衬砌台车施工自动控制系统,集成了台车浇筑状况、台车布料系统、台车振捣系统、顶部压力监测、搭接监测系统、台车液压系统、侧部压力监测、行走控制系统、衬砌数据报表等功能,实现了衬砌浇筑过程中混凝土浇筑量、温度和压力检测,对衬砌施工过程进行自动化控制,极大提高了衬砌施工自动化水平,降低了工人劳动强度,提高了衬砌施工质量。

1 依托工程概况

张吉怀铁路位于湖南省西部,线路全长246 km。ZJHZQ-1标位于湘西土家族苗族自治州古丈县和吉首市境内,标段全长12.162 km,工程包括隧道1座(吉首隧道)。吉首隧道全长12.162 km,共设置辅助坑道4座,其中无轨运输平导1座,无轨运输斜井2座,无轨运输横洞1座。该隧道为全线第1长隧,属I级高风险隧道,除进口段1.3 km为灰岩地层外,其余地段均为泥质粉砂岩,Ⅲ级围岩占6%、Ⅳ级占78%、V级占16%,为单洞双线隧道。张吉怀铁路1标工程概况见图1。

图1 张吉怀铁路1标工程概况

Fig. 1 Project profile of Bid No.1 of Zhangjiajie-Jishou-Huaihua Railway

2 设计方案研究

2.1 总体方案设计

隧道衬砌施工的自动化控制系统基于可编程序控制器PLC开发,通过PLC丰富的数字、模拟量接口与相应的检测终端通信,通过程序控制实现了拱部混凝土浇筑流量、温度、总浇筑量以及台车拱顶和起拱线压力等信息的自动监测,其中,压力监测与显示在混凝土浇筑时持续至台车脱模全过程。同时通过液压系统集成和PLC组态实现了液压、行走控制及混凝土分配、拱顶振捣控制。自动化控制系统立体结构示意简图见图2。

1—衬砌台车; 2—行走机构; 3—液压系统; 4—混凝土分配器; 5—控制系统; 6—温度传感器; 7—流量计; 8—布料系统; 9—视频监视器; 10—振捣装置; 11—压力传感器。

图2自动化控制系统立体结构示意简图

Fig. 2 Three-dimensional structure sketch of automatic control system

2.2 控制系统设计

控制系统主要集成了台车浇筑状况监视系统、台车布料系统、台车振捣系统、顶部压力监测、搭接监测系统、台车液压系统、侧部压力监测、行走控制系统、衬砌数据报表等功能,且配备有GPRS无线数传模块,能将隧道衬砌浇筑过程中采集的信息上传至监控室。

该系统能够进行浇筑量测算、浇筑实时数据显示、拱顶空洞密实度检测、浇筑自动控制、振捣自动控制、行走机构控制、液压系统控制、视频监控及无线通讯,浇筑量测算搭载有3D断面扫描仪数据接口,能够上传3D断面扫描仪测得的隧道空间结构尺寸数据。

当隧道衬砌浇筑过程出现较大偏差时控制系统能及时发出报警,根据所记录的混凝土浇筑过程信息进行故障分析并及时采取有效的应对措施。控制系统主界面见图3。

图3 控制系统主界面

2.3 浇筑状况监视系统

浇筑状况监视系统主要由实测浇筑量、预测浇筑量、混凝土流量、混凝土温度及浇筑进度组成。混凝土预测浇筑量可使用3D断面扫描仪扫描计算得到,将每个衬砌循环的预浇筑量输入系统,与实测浇筑量进行对比,验证混凝土是否浇筑满仓。实测浇筑量和混凝土流量可通过混凝土泵送过程中信号计数器与输送电路相结合进行计算得出,混凝土温度通过红外线测温仪实时监测显示,浇筑进度采用液位传感器信号反馈模拟显示,可显示混凝土的灌注高度。浇筑状况监视见图4。 衬砌台车混凝土泵送流量系统采用信号计数器,与输送泵电路相结合,统计混凝土泵车的泵送次数,与单次泵送混凝土的方量相乘,从而计算出总的混凝土浇筑量,最终由智能系统显示器显示混凝土灌注量。计算混凝土总的浇筑量时应减去反泵的工作次数和混凝土余量,同时在控制界面增加不同型号混凝土输送泵输出量的输入选择。

衬砌台车混凝土浇筑量与混凝土搅拌站的数据进行核对,可得到混凝土浇筑时显示的偏差值,偏差值为±0.25 m3。

图4 浇筑状况监视

2.4 台车布料系统

台车布料系统用于将泵车内的混凝土有序地输送至衬砌浇筑区域,布料系统需要实现的动作有转动和伸缩,转动可通过伺服电机实现,伸缩可通过电动推杆实现。主要功能有:

1)通过衬砌台车布料控制系统,实现各管路之间的自动切换,满足混凝土分层逐窗浇筑和拱顶分孔浇筑;

2)通过工艺流程和控制系统设计方案,可实现衬砌混凝土自下而上、左右对称浇筑;

3)具有废料回收和处理装置,满足环保要求。

布料系统的控制系统分为伺服电机转动控制和布料推杆伸缩控制。伺服电机共有15个转动位置,每个位置按实际排列顺序放置在控制系统的界面上。按下启动按钮,伺服电机处于启动状态,按下需要转动到的位置,布料系统即可在伺服电机的驱动下,自动转动到相应的位置。布料系统的推杆每次伸出、收缩的距离是相同的,因而控制界面只有“伸出”和“缩回”2个按钮。当布料系统转动到位后,按下布料推杆的“伸出”命令按钮,布料推杆将自动伸出,伸出到位后,“伸到位”指示灯将亮起,此时表示布料系统已经完成对中,可以开始混凝土灌注。当灌注完成当前位置的混凝土时,需要将布料系统对中到下一个位置,首先需要先按下布料推杆“缩回”按钮,将布料推杆退回到原始位置,布料推杆复位后“缩到位”指示灯亮,此时可以按下布料系统下一个需要对中的位置,布料系统将自动转动到该位置。重复上述布料推杆的操作命令,即可完成对中,并开始灌注混凝土。台车布料系统见图5。

2.5 振捣系统

台车振捣系统的控制系统是用于控制拱顶振捣系统的。拱顶振捣采用气动式振捣器,可通过电动推杆控制振捣棒伸出和缩回,通过控制振捣棒的通电时间控制振捣作业时间。气动式振捣器沿拱顶模板环向50°均匀布置4排气动式振捣器,沿拱顶中线布置2排、单排数量8个,距拱顶中心2 m两侧各布置1排、单排数量4个。可根据需要振捣的位置,选择相应的振捣系统。振捣系统每次振捣时间可通过“T设定”自行设置。当需要进行振捣施工时,选择相应位置的振捣棒,按下启动按钮,振捣棒处于开启状态,按下对应位置的“伸出”按钮,振捣棒在电动推杆的作用下自动向外伸出,伸出到位后,“伸到位”指示灯亮起,随后振捣棒通电,开始振捣施工,振捣时间由设定的参数决定。振捣完成后,按下“缩回”按钮,振捣棒将自动缩回,缩回到位后,“缩到位”指示灯亮起,此后按下“停止”按钮,对应的振捣棒将处于关停状态,可防止错误地再次启动振捣棒。台车振捣系统见图6。

图5 台车布料系统

图6 台车振捣系统

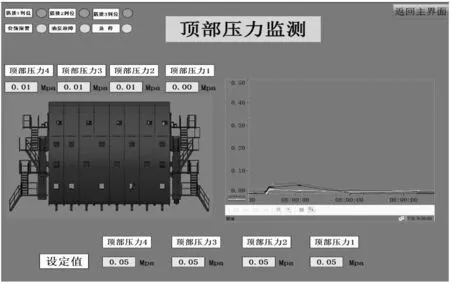

2.6 顶部压力监测系统

台车模板的拱顶上分布有压力传感器,台车浇筑过程中,通过传感器传输信号至PLC控制系统,并在触摸屏上显示该砌筑区域的压力状况,从而实现对拱顶位置的混凝土灌注压力实时监控,当拱顶压力超过设定值时,顶部压力监测系统将会报警。顶部压力监测系统见图7。

图7 顶部压力监测系统

拱顶空洞可通过拱顶压力值检测: 当拱顶压力达到规定的数值时,可认为拱顶不存在空洞;当拱顶压力小于规定的数值时,认为还存在空腔,需要继续灌注混凝土。拱顶压力值可显示在触摸屏右侧的图表上。

2.7 搭接监测系统

衬砌模板台车立模过程中,如果操作失误,台车模板与上一循环衬砌结构接触部位因台车立模运动时受压过度而出现裂纹或掉块。为了避免衬砌结构顶裂,衬砌模板台车在左、右边模和拱顶最高位置布置了3个光电传感器,实时监测立模过程成中模板和搭接面的距离,当距离小于设定值时,搭接监测系统自动报警,提醒工作人员缓慢移动模板,逐渐压紧已施作衬砌结构。搭接检测系统控制界面见图8。

图8 搭接检测系统控制界面

2.8 液压控制系统

衬砌台车采用液压系统来进行脱模定位等操作,使台车部件按预定的轨迹运动从而完成循环动作,不起锁固作用。

液压系统通过PLC系统实现远程遥控及本地控制。衬砌台车油缸设置了油缸顶推限位,与已衬砌面搭接定位时,达到接触面后立即停止油缸顶推,防止对混凝土造成破坏。远距遥控控制采用液压无线控制系统,方便近距离观察定位情况,改变传统2人定位的现状,保证定位精度。升降油缸可实现同时操作,也可分别操作。台车液压控制系统见图9。

图9 台车液压控制系统

2.9 侧部压力监测

台车模板的边模起拱线位置设置有侧部压力传感器,台车浇筑过程中,通过传感器传输信号至PLC控制系统,并在触摸屏上显示该砌筑区域的压力状况,从而实现对边模位置的混凝土灌注压力实时监控。在模板起拱线位置,沿纵向布置3个压力传感器,左右两侧模板共有6个压力传感器,可实时监测侧部混凝土灌注压力的变化,可为混凝土灌注速度、衬砌模板台车设计计算提供压力参考。拱顶压力值可显示在右侧的图表上。侧部压力监测见图10。

图10 侧部压力监测

2.10行走控制系统

行走控制系统采用PLC变频控制,具有前进、后退、点动前进、点动后退的功能,电机之间可以联动控制。衬砌台车在定位过程中不是一次性准确定位,需要多次调整,为此在控制系统中设置前后点动控制,可实现衬砌台车纵向精准定位。为避免在行走启动阶段产生较大的冲击,在控制系统中增加了行走电机软启动的功能,有利于确保行走安全,延长行走机构的使用寿命。行走控制系统见图11。

图11 行走控制系统

2.11拱顶空洞监测装置

拱顶空洞监测装置主要利用安装在土工布与防水板之间的分布式空洞监测传感器,当防水板因混凝土挤压与土工布和初期支护密贴时,传感器将信号实时输送至信息化控制系统中,同时评估系统中对应的警示灯亮起,提示台车拱顶此处浇筑完成。拱顶空洞监测装置见图12。

图12 拱顶空洞监测装置

2.12衬砌数据报表

智能控制系统自动将每个衬砌循环的数据形成报表并自动存储,数据报表包含压力、流量、温度、预测浇筑量、实测浇筑量、流量信息实时存储,每间隔30 s(此时间可任意设置)生成1组数据。生成的数据可用于衬砌施工质量分析,同时也可为衬砌施工工艺、工装优化改造提供基础数据。数据报表见图13。

3 工程应用效果与设计优化

3.1 液位检测

浇筑状况监视系统的液位检测主要由环向布置的16个液位传感器及拱顶纵向布置的4个液位传感器组成。

在现场试验过程中,由于部分液位传感器存在着粘连混凝土问题,出现信号故障,需要在单次循环浇筑完成后进行清洗保养,保养1次需要约1 h,存在清洗时间长、工作强度大等问题。

图13 数据报表

结合现场应用存在的问题,液位传感器通过优化结构设计及安装方式,实现了台车液位准确显示。在衬砌台车脱模后,由于传感器安装时突出台车模板3~5 mm,液位检测表面无混凝土残留,无需人工清洗,液位自动回归初始状态,降低了作业人员的劳动强度。液位传感器安装方式见图14。

图14 液位传感器

3.2 布料系统

3.2.1 驱动方式

原设计方案采用伺服电机驱动,驱动转矩小,不适用于现场复杂环境。通过研究选用液压马达旋转驱动,并增加了手持无线控制器,该驱动方式驱动平稳可靠,且提高了系统的操控性和可靠性,提高了施工效率。

3.2.2 拱顶浇筑口

拱顶浇筑口闸门由原来人工操作改为液压油缸驱动,极大地降低了人工劳动强度,提高了施工效率和安全性。拱顶浇筑口闸门设计方案见图15。

3.3 振捣系统

台车拱顶振捣系统初期方案采用插入式振捣和气动式振捣联合施工。由于插入式振捣器容易与钢筋网干涉,特别是钢筋网比较密集时,插入式振捣棒的弊端更加明显,再加上气动式振捣器数量不足,造成振捣效果不理想。为此,拱顶采用了气动式振捣装置,该装置工作频率高,可避免与台车共振,工人劳动强度低。拱顶气动式振捣系统见图16。

图16 拱顶气动式振捣系统

新型智能台车拱顶振捣系统选用特制的气动式振捣器,振捣器采用电磁换向阀控制,远端可通过遥控及智能控制系统触屏控制,振捣时1名作业工人在操作室进行对振捣器进行按需启动。振捣时间可根据现场实际情况进行调整。现场试验后,经过测量数据分析,拱顶二次衬砌空洞明显减少,密实度得到提高,取得了良好的应用效果。

3.4 压力监测系统

原设计方案选用的压力传感器量程大、结构设计不合理,传感器检测表面有残留混凝土,导致检测压力不能有效显示。压力传感器原设计方案如图17所示。

通过传感器选型和现场试验,最终确定了新型压力传感器,其参数为: 两线制,量程0~0.3 MPa,电压DC24 V,输出电流4~20 mA。拱顶压力监测装置布置了4个压力传感器,新型压力传感器安装布置见图18,混凝土浇筑时拱顶压力检测见图19。

(a) (b)

图17压力传感器原设计方案

Fig. 17 Original design scheme of pressure sensor

图18 新型压力传感器安装布置图

(a) (b)

图19新型压力传感器及安装方式

Fig. 19 New type of pressure sensor and its installation method

以张吉怀吉首隧道为例,二次衬砌混凝土厚度为450 mm,混凝土坍落度为160~200,一次衬砌长度为12 m。经过多次现场试验后,拱顶混凝土浇筑时的压力平均峰值最大为0.04 MPa,峰值出现时,自动控制系统自动报警,即拱顶浇筑完成,且新型压力传感器使用过程中,由于对安装方式进行了优化,传感器检测表面突出衬砌台车3~5 mm,在混凝土浇筑时浮浆不易在传感器表面残留。当衬砌台车脱模时,传感器表面没有混凝土残留,不需要清洗,可循环使用,降低了现场工人劳动强度。混凝土浇筑时拱顶压力检测结果见图20。

3.5 搭接监测系统

搭接监测系统主要包含端部光电传感器预警系统与端部V型搭接。光电传感器可实时监测搭接距离,提前预警,而模板“V”形橡胶提高了模板搭接端的密封性。通过以上措施有效避免了漏浆和端部混凝土顶裂的现象。台车模板“V”形橡胶示意图见图21,光电传感器见图22。

图20 混凝土浇筑时拱顶压力检测结果

图21 台车模板V形橡胶示意图

图22 光电传感器

4 结论与建议

新型智能衬砌台车施工自动控制系统的成功应用,实现了对衬砌浇筑过程中的混凝土浇筑量、温度和压力等功能的自动化监测和信息化控制,提高了隧道衬砌施工效率,确保了衬砌施工质量。

1)基于可编程控制器PLC控制系统,通过方案设计与系统集成,实现了拱部混凝土浇筑流量、温度、总浇筑量以及台车拱顶和起拱线压力等信息的自动监测。

2)隧道衬砌台车施工自动控制系统能够实现隧道衬砌施工的信息采集和自动化控制,完善隧道衬砌施工质量监控和控制措施,减少隧道病害发生概率,提高施工质量。

3)实现了隧道衬砌施工过程信息可视化,能够实时了解隧道衬砌浇筑过程中的混凝土状态,为隧道衬砌施工过程管理提供有效的数据信息,提高施工组织管理水平。

4)能提高衬砌台车施工的自动化水平,降低工人劳动强度,提高施工效率和混凝土振捣效果,保证施工质量。

下一步可通过对隧道衬砌施工数据库的施工数据进行深入分析,并考虑是否可以搭载混凝土脱模强度检测方法或系统,不断完善隧道衬砌台车施工自动控制系统,提高施工控制水平。