重载机车电制动力对踏面剥离的影响研究

刘 鹏

(中车大同电力机车有限公司 技术中心, 山西大同 037038)

近年来,随着我国货运铁路向高速、重载方向发展,机车走行部出现的问题也随之增多,而机车轮对踏面剥离问题变得尤为突出,占机车轮对故障问题很大比例[1]。作为铁路机车走行部的重要部件之一,其技术质量直接影响到铁路行车安全水平,需要对机车轮对踏面剥离进行分析与研究,寻找简单有效的解决方法。

针对踏面剥离问题,国外研究较早,但由于造成剥离问题的原因涉及多个方面,且经常反复出现,至今仍是亟需解决的世界性难题[2-3]。近年来,国内学者提出研制和开发新的轮对材料,提高轮对韧性和抗马氏体相变能力[4]。文献[5]提出减少机车空转以降低轮对损伤。文献[6]提出改善牵引力对机车轮对黏着性能的影响。文献[7]提出消除轮对的纵向共振现象来改善轮对踏面的使用寿命。文献[8]提出采用弹性车轮以降低轮对剥离问题。目前解决踏面剥离问题大多从改变车轮材质、消除共振、减少机车轮对空转等方面做工作,文献[4]提出改变车轮材质,成本高,实施难度大,而且车轮材质还需与钢轨匹配;文献[5-6]提出的通过调整机车黏着性能来改善踏面剥离状态,该方法对踏面剥离改善效果有限,不能从根本上消除踏面剥离。根据实测六轴、八轴电力机车踏面状态,提取踏面剥离的主要特征,从轮轨动力学角度证明降低车轮纵向蠕滑力和蠕滑率可以有效改善踏面剥离状态,提出通过有效降低机车电制动力的方法解决机车踏面剥离问题。

1 机车踏面剥离的主要特征

1.1 剥离裂纹的位置与方向

通过现场实测,图1给出了六轴机车踏面剥离的主要特征,并按照剥离裂纹特征分为竖向裂纹(沿圆周方向)、横向裂纹(沿轴向)、斜裂纹3种裂纹形式,且这3种裂纹和更换轮对或旋修后的运行里程无明显关系。竖向裂纹主要出现在中间轮对(第2、5轴位),而横向裂纹和斜裂纹主要出现在端轴。竖向裂纹主要位于距离轮辋内侧面80~90 mm,横向裂纹主要位于67.35~92.54 mm,斜裂纹主要位于77.78~87.77 mm范围。

图2给出了八轴机车的踏面状态。八轴机车踏面表面仍能发现明显的裂纹痕迹,但相对于六轴机车裂纹,八轴机车踏面主要存在较轻的斜裂纹,且很少发现横向和垂向裂纹。

竖向裂纹、斜裂纹在旋修过程中往往会很快消失,说明这种裂纹并未扩展至较深位置。在车轮旋修时横向裂纹往往较深,为消除横向裂纹需要旋去较厚的车轮材料。根据裂纹方向和受力方向总是呈现出垂直的关系,可以推断横向裂纹主要和车轮受到的轮轨纵向动力作用有关。

图2 八轴机车踏面剥离典型状态

1.2 剥离裂纹的萌生

当机车按照图3所示方向运行时,在牵引力作用下,轮轨接触点处的车轮表面材料会发生如图3所示的流动,流动方向和受力方向相同,而对于钢轨表面的材料流动方向则相反。在制动条件下,车轮表面受到与运动方向相反的力,此时车轮表面的材料则会发生向后的流动,与图3所示相反。

图3 牵引条件下车轮表面材料塑性流动示意图

牵引力或者制动力越大,轮轨接触位置表面材料的塑性流动越明显,当表面材料所受剪切应力超出材料的屈服极限时,材料表面即出现微观裂纹。因此,从降低材料塑性流动从而减轻表面裂纹萌生的角度来说,降低牵引力或者制动力、提高材料的屈服强度是有效的。

2 两种车型轮轨受力特性分析

机车在制动条件下,在直线上各车轮所受的纵向蠕滑力均和前进方向相反,且同一轴位左侧车轮和右侧车轮差异不明显;在曲线上各轮对的受力情况比较复杂,下面重点分析在曲线上各车轮的受力情况[9]。为了便于分析,以六轴机车为例,对车轮进行编号,如图4所示。

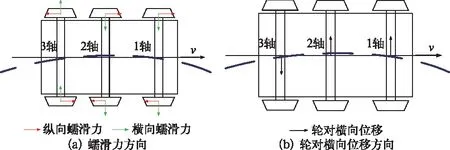

基于车辆-轨道耦合动力学理论,重点分析六轴机车和八轴机车通过小半径曲线(曲线半径400 m,超高110 mm)时各轮对的受力情况。由于在受力方向和轮轨接触点方面,前后转向架对应轮对差异不大,因此只给出了前转向架各轮对通过曲线时的受力特性。图5分别给出了前转向架各轮对的受力方向(a)和横向位移方向(b)。

图4 车轮编号

图5 六轴机车通过曲线时各轮对受力及横移方向

由图5可以得出,当六轴机车通过曲线时,第1、2轴位偏向曲线外侧横移,而第3轴为偏向曲线内侧。对于纵向蠕滑力方向,1R、2R、3L车轮轮轨纵向蠕滑力和运行方向相反,1L、2L、3R车轮轮轨纵向蠕滑力和运行方向相同。对于横向蠕滑力,第3轴位左右车轮所受横向蠕滑力指向曲线外侧,而其余轴位车轮所受横向蠕滑力指向曲线内侧。

图6给出了八轴机车前转向架各轮对纵向蠕滑力示意图,可知1L、2R车轮所受纵向蠕滑力方向和前进方向相同,1R、2L车轮所受纵向蠕滑力方向和前进方向相反。

图6 八轴机车通过曲线时纵向蠕滑力方向

3 电制动力对轮轨纵向动力作用的影响

针对六轴机车与八轴机车在运营过程中出现的不同车轮踏面状态,基于车辆-轨道耦合动力学理论,计算分析了两种机车轮轨动力作用下的轮轨动力作用,详细对比了轮轨动力学性能指标,从轮轨动力作用方面找出两种机车轮轨动力作用下的差异。在进行轮轨动力作用对比时,主要对比了对车轮横向裂纹影响较大的纵向蠕滑力、纵向蠕滑率。

3.1 通过直线时的纵向蠕滑力和蠕滑率对比

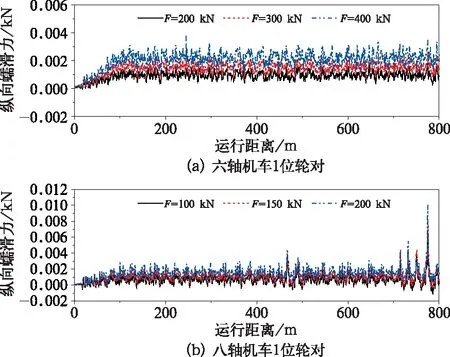

对于六轴机车和八轴机车,由于制动条件下每个轮对的动力学指标响应规律十分接近,故图7给出了两种车型制动条件下通过直线时,1位轮对纵向蠕滑力的时间历程。

图7 两种车型通过直线时的纵向蠕滑力对比

由图7可以得出,当两种机车制动条件下通过直线时,各轮对的纵向蠕滑力不超过50 kN,且随着制动力的增加,纵向蠕滑力随之增加。

图8分别给出了两种车型制动条件下分别通过直线时,各轮对纵向蠕滑率的时间历程。

图8 两种车型通过直线时的纵向蠕滑率对比

由图8可以得出,当两种机车制动条件下通过直线时,各轮对的纵向蠕滑率随着制动力的增加明显增加。且对六轴机车来说,随着制动力的增加,纵向蠕滑率的变化幅值进一步增加。

3.2 通过曲线时的纵向蠕滑力和蠕滑率对比

分析两种车型分别在200 kN、300 kN、400 kN制动力作用下通过半径为400 m曲线时的轮轨动力作用,并对比分析前转向架各车轮纵向蠕滑力和蠕滑率的差异。分析机车惰行通过曲线时各轮对的受力情况,当机车施加牵引力或制动力时,各轮对所受的纵向蠕滑力首先会发生明显变化。当施加制动力时,各轮对需要额外提供和运行方向相反的纵向蠕滑力,因此1L、2L、3R车轮所受纵向蠕滑力会出现下降,而1R、2R、3L车轮所受纵向蠕滑力会进一步增加,如图9所示。需要说明的是,图9(a)中的3L车轮纵向蠕滑力随牵引力的增加未发生明显变化,主要是因为此时已经达到黏着极限,即蠕滑力已经饱和。对于八轴机车1R、2L车轮,随着制动力的增加,其纵向蠕滑力也出现明显增加,其中2L车轮纵向蠕滑力始终高于其余车轮。

从纵向蠕滑力角度对比,六轴机车3L车轮在制动力为200 kN时即达到最大值(49.1 kN),而八轴机车2L车轮在制动力为200 kN时仅为35.1 kN,两者相差14 kN。但是随着制动力的进一步增加,纵向蠕滑力的差值逐渐减小,主要是六轴机车纵向蠕滑力已经达到饱和状态,而八轴机车仍未达到饱和状态,因此,八轴机车纵向蠕滑力进一步增加,而六轴机车纵向蠕滑力保持在最大水平(49 kN左右)。

图9 两种机车轮轨纵向蠕滑力平均值对比

除了纵向蠕滑力之外,纵向蠕滑率对车轮踏面损伤也有较大影响。因此,对制动条件下两种车型纵向蠕滑率进行了对比,如图10所示。对于可能发生裂纹扩展的六轴机车1R、2R、3L车轮,纵向蠕滑率随制动力的增加而发生增加。对于八轴机车1R、2L车轮,随着制动力的增加,其纵向蠕滑率也出现明显增加,其中1R车轮纵向蠕滑率始终高于其他车轮。

图10 两种机车轮轨纵向蠕滑率平均值对比

在相同工况下,六轴机车最大纵向蠕滑率均高于八轴机车,且随着制动力的增加,两种车型纵向蠕滑率均明显增加,两种车型纵向蠕滑率之间的差值越来越大。当制动力为400 kN时,六轴机车最大纵向蠕滑率为1.60%,而八轴机车纵向蠕滑率仅为0.95%。

4 结 论

通过实测六轴、八轴机车的踏面状态,分析裂纹产生的原因以及轮轨的受力情况,对不同制动力下六轴、八轴机车的纵向蠕滑力、蠕滑率进行对比分析,得出如下结论:

(1)当车轮表面切向力(蠕滑力)超出材料屈服极限时,车轮表面材料的塑性流动产生裂纹,而降低切向力可有效降低表面裂纹的萌生。

(2)两种车型在相同的制动力作用下运行,八轴机车的纵向蠕滑力和纵向蠕滑率要高于六轴机车,更容易造成踏面剥离,这与现场实测的裂纹位置、方向基本吻合。当制动力为200 kN时,六轴机车纵向蠕滑力较八轴机车增加14 kN,纵向蠕滑率增加0.19%,当制动力为400 kN时,两者纵向蠕滑力相差6.3 kN,纵向蠕滑率相差0.65%。

综上所述,增大电制动力可以增加机车的速度调节范围,减少闸瓦的磨耗,但同时会增大机车运行过程中的纵向蠕滑力和蠕滑率。而纵向蠕滑力和蠕滑率的增大可能会导致车轮表面切向力超出材料屈服极限,导致裂纹的萌生。因此,当车轮出现裂纹或剥离时,在满足应用工况的前提下有效降低电制动力,可以有效缓解或消除踏面剥离。尤其在列车通过曲线时,有效降低机车电制动力的发挥,可以减小轮轨动力学作用,避免踏面裂纹的萌生和扩展。