地铁曲线波磨地段轮轨动力特性影响因素

刘堂辉 姚典 张鹏飞 冯青松

1.广州地铁设计研究院股份有限公司,广州 510010;2.华东交通大学铁路环境振动与噪声教育部工程研究中心,南昌 330013

我国地铁线路曲线设置较多,小半径曲线是钢轨波磨高发地段,尤其是半径为300 m 的小半径曲线。钢轨表面波浪形磨损(简称波磨)是轮轨系统普遍存在的一种伤损形式,是沿钢轨纵向轨头踏面出现的周期性磨损或塑性变形[1]。列车经过波磨地段时,轮轨相互作用剧烈,增大了轮轨振动与噪声,加剧了轮轨表面的疲劳伤损,缩短了车辆和轨道部件的服役寿命,严重时甚至危及行车安全[2-3]。

为控制钢轨波磨的形成与发展,国内外学者开展了大量研究。文献[4-5]基于轮轨共振引起波磨理论,认为避免轮轨系统特定频率的共振有利于控制钢轨波磨发展;文献[6-7]基于轮轨摩擦自激振动导致波磨理论,研究了轨道支承刚度、轨枕间距等对波磨发展的影响;文献[8-10]综合考虑轮轨动力特性与材料磨损机理,研究了钢轨扣件刚度和阻尼参数对波磨发展的影响;文献[11-14]利用多体动力学方法建立车辆-轨道耦合模型,分析了不同曲线参数对钢轨磨耗的影响,提出了曲线钢轨波磨防治建议。

钢轨波磨是轨道交通领域尚未解决的难题。本文从地铁设计和运营维护的角度,研究曲线半径、行车速度、轮轨摩擦系数等参数对轮轨动力特性及钢轨波磨的影响,基于预防和控制钢轨波磨提出相关参数优化建议。

1 动力学模型和评价指标

1.1 地铁车辆-曲线轨道空间耦合动力学模型

根据一地铁线路上波磨频发的小半径曲线段车辆与轨道线路实际情况,利用多体动力学软件UM 建立地铁车辆-曲线轨道空间耦合动力学模型。

车辆采用单节地铁B型车,简化为多刚体系统,车辆悬挂系统采用并联的弹簧-阻尼力元模拟。车辆系统主要参数见表1。

表1 车辆系统主要参数

普通整体道床轨道结构中将钢轨简化为连续弹性离散点支承的Timoshenko 梁,DTⅥ2 型普通扣件采用三维弹簧阻尼力元模拟。轨道系统主要参数见表2。

表2 轨道系统主要参数

地铁线路基本参数见表3。其中,缓和曲线为三次抛物线形,曲线超高采用外轨提高法。

表3 地铁线路基本参数

利用基于 Kalker 简化理论[15]的 FASTSIM 算法,将轮轨接触斑沿车轮滚动前进方向划分成若干单元格,计算接触斑内的蠕滑力。

在接触斑单元格中心沿x、y方向分别计算切向应力p(x,y),即

式中:ξx、ξy、φ分别为纵向、横向和自旋蠕滑率;L为柔度系数;xl为沿滚动方向渗透区域的前端。

在接触斑内对切向应力积分得到纵向、横向蠕滑力。左右车轮纵向蠕滑力的差值会导致轮轨间存在一个绕z轴自旋运动的力矩,但数值很小,可忽略不计。

综上所述,路线设计对山区二级公路改扩建有重要作用和影响,本项目通过对路线的科学设计,达到预期努力打造“畅、安、舒、美”公路工程的目标,在路线设计中采用的理论、方法都有良好的参考借鉴价值。

基于摩擦功的Archard 模型[16]计算轮轨材料摩擦功Ww和磨耗功率Pw,分别为

式中:t为作用时间;v为滑动速度;A为接触斑面积。

轮轨接触斑内磨耗功率越大说明单位时间内摩擦功越大,轮轨磨耗越严重。磨耗功率的持续性波动形成了钢轨波磨,波动幅值越大,波磨发展速度越快,钢轨波磨越严重。

1.2 轮轨动力特性及钢轨波磨评价指标

轮轨系统动力特性通过轮轨相互作用和轮轨磨耗体现。选取轮轨垂向力、横向力最大值作为轮轨相互作用评价指标,选取轮对冲角、轮轨横纵向蠕滑力在圆曲线范围内的有效值作为轮轨磨耗评价指标。其中,轮轨垂向力越大,列车激励的轮轨垂向冲击越剧烈,曲线外侧过大的轮轨横向力会加剧轮轨摩擦;过大的轮对冲角会加剧轮缘与轨头摩擦,甚至造成轮轨擦伤;蠕滑力越大轮轨相对滑移越明显,导致轮轨摩擦情况恶化。

现场调研发现地铁小半径曲线的圆曲线内轨波磨比较严重[2]。因此,选取圆曲线内轨磨耗功率的有效值作为轮轨磨耗的评价指标,选取磨耗功率的标准差作为钢轨波磨的评价指标。

2 轮轨动力特性及钢轨波磨影响因素分析

2.1 曲线半径

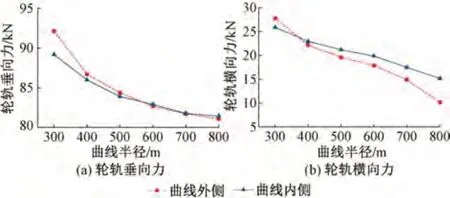

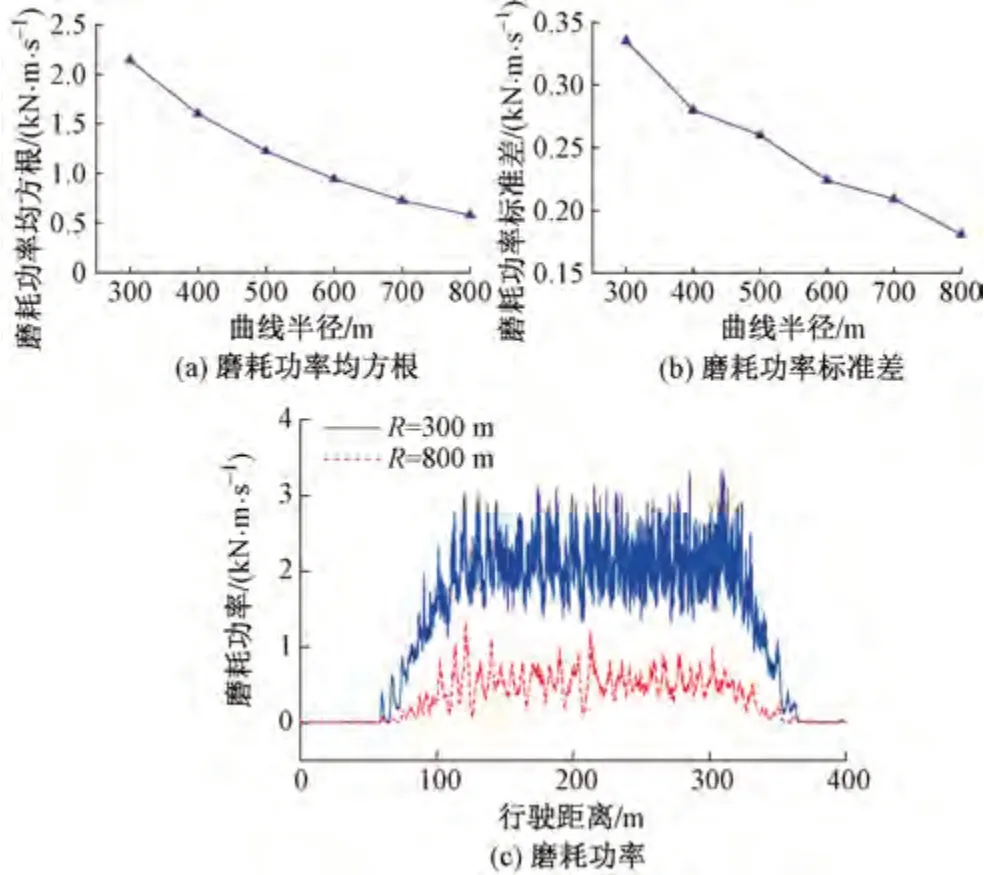

利用模型计算曲线半径为300 ~ 800 m 时轮轨相互作用指标、轮轨磨耗指标及磨耗功率指标的变化规律,分别见图1—图3。计算时行车速度为55 km∕h,不同曲线半径下均设置均衡超高[17]Hs=11.8V2∕R。其中,V为行车速度,R为曲线半径。

图1 不同曲线半径下轮轨相互作用指标

图2 不同曲线半径下轮轨磨耗指标

图3 不同曲线半径下轮轨磨耗功率指标

由图1—图3 可知:曲线半径从800 m 减小至300 m,曲线外侧轮轨垂向力增大14%,轮轨横向力增大173%;轮对冲角增大2.2倍,纵向蠕滑力变化较小,横向蠕滑力增大66%;磨耗功率均方根增大2.7倍,磨耗功率标准差增大85%,说明轮轨磨耗功率波动性随曲线半径的减小而增强。

2.2 行车速度

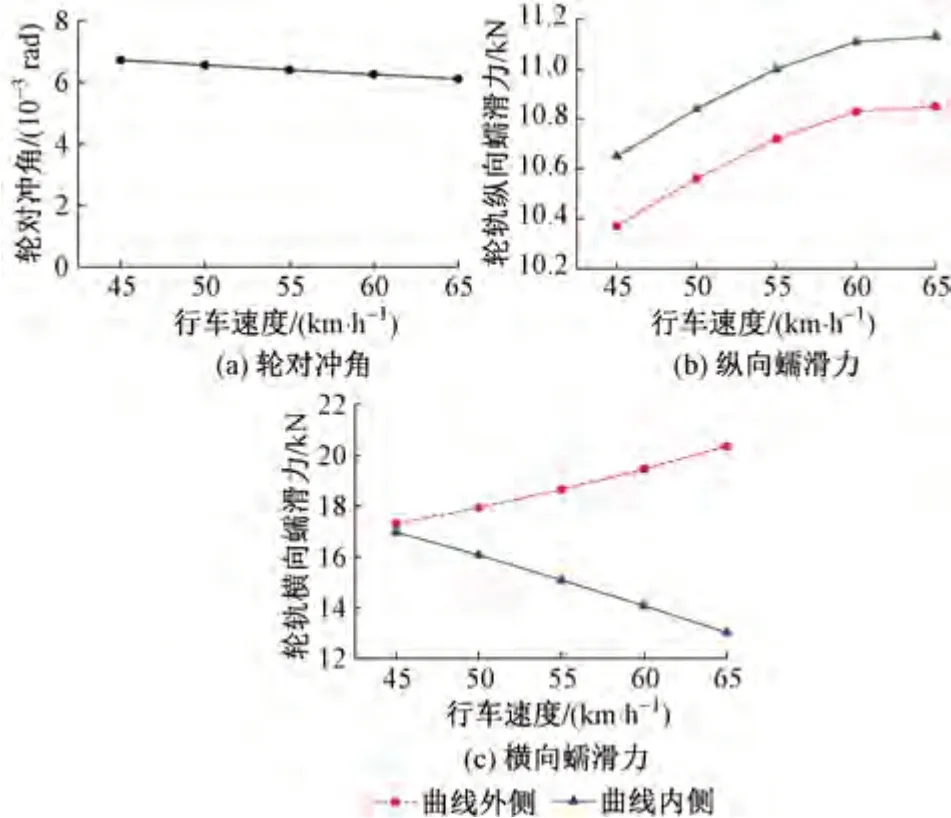

线路建成后半径、超高等曲线参数已确定,车辆以不同速度通过时均衡超高有所不同,会出现欠超高或过超高的情况。因此,参考实际情况,曲线半径取300 m、线路超高取120 mm,计算列车运行速度为45~65 km∕h 时轮轨相互作用指标、轮轨磨耗指标、轮轨磨耗功率指标,分别见图4—图6。

图4 不同车速时轮轨相互作用指标

图5 不同车速时轮轨磨耗指标

图6 不同车速时轮轨磨耗功率指标

由图4可知:随着车速的增大,曲线外侧轮轨力增大,内侧轮轨力逐渐减小;车速为45 km∕h 时,曲线内侧轮轨力大于外侧,说明过超高状态下内侧轨道受力大于外侧;车速大于55 km∕h 后,处于欠超高状态,外侧轮轨力大于内侧且二者差值逐渐变大。原因是随着车速的增大,外轨超高不足,存在未被平衡的离心力,导致外轨加载、内轨减载,偏载作用越来越明显。

由图5 可知:车速由45 km∕h 增大至65 km∕h,轮对冲角仅减小9%;轮轨纵向蠕滑力增大,但增大的幅度逐渐减小;随着车速的增大,超高逐渐不足,偏载作用使得轮轨横向蠕滑力在曲线外侧增大而内侧减小,二者差值逐渐增大。

由图6 可知:轮轨磨耗功率的均方根和标准差随速度增大而增大,但车速从设计速度55 km∕h 增大到60 km∕h时磨耗功率标准差有所下降,此时波磨发展速度减缓。

综上,建议小半径曲线地段列车实际运营速度可以略大于设计速度,使曲线处于适当的欠超高状态,既有利于运输效率,又能较好地控制轮轨磨耗和钢轨波磨。然而,过低的超高、过高的速度会使轮轨相互作用增大,反而加剧轮轨磨耗和钢轨波磨。

2.3 轮轨摩擦系数

轮轨摩擦系数直接影响轮轨接触特性,进而影响轮轨动力特性和钢轨波磨。对于低速铁路,干燥状态下轮轨摩擦系数μ一般为0.3~ 0.5,润滑状态下μ为0.1 ~ 0.3,遭受雨雪或油污时μ小于等于 0.1[18]。计算轮轨摩擦系数在0.1~0.5时轮轨相互作用指标、轮轨磨耗指标及磨耗功率指标,分别见图7—图9。

图7 不同摩擦系数下轮轨相互作用指标

图8 不同摩擦系数下轮轨磨耗指标

由图7—图9可知:①轮轨摩擦系数对轮轨垂向力无明显影响,对轮轨横向力尤其是曲线内侧轮轨横向力影响较大,轮轨摩擦系数从0.1 增加到0.5 时曲线内侧轮轨横向力增大1.8倍。②轮轨摩擦系数对轮轨磨耗影响较大,轮轨摩擦系数从0.1 增加到0.5 时,轮对冲角减小31%,曲线外侧纵向、横向轮轨蠕滑力分别增大7.2 倍和2.8 倍。③磨耗功率的大小和波动性随着轮轨摩擦系数的增大明显增大,轮轨摩擦系数从0.1 增加到0.5 时,内轨磨耗功率均方根增大2.8 倍,标准差增大3倍。

轮轨摩擦系数对轮轨接触磨耗的影响非常明显。该值过大使得磨耗功率变大、波动性增强,导致轮轨磨耗加剧,更容易发生钢轨波磨;轮轨横向力及蠕滑力的增大会造成轮轨磨耗加剧及滚动接触疲劳。然而,轮轨摩擦系数并非越小越好,否则会导致轮对冲角增大,加剧轮轨磨耗。因此,建议将轮轨摩擦系数由干燥状态下的0.5降低至合理润滑状态下的0.3,此时轮轨横向力、蠕滑力、磨耗功率均在一定程度上降低,内轨磨耗功率的均方根和标准差分别降低63%、65%,能够有效控制轮轨磨耗和钢轨波磨。

3 结论

1)过小的曲线半径将加剧轮轨相互作用,加剧磨耗,是地铁曲线段钢轨波磨频发的主要原因。建议在地铁线路设计中尽量选择更大的曲线半径。

2)小半径曲线地段列车实际运营速度建议略大于设计速度(55 km∕h),取60 km∕h,使曲线处于适当的欠超高状态,避免轮轨相互作用过大,既有利于运输效率,又能较好地控制轮轨磨耗和钢轨波磨。

3)轮轨摩擦系数增大会加剧轮轨磨耗,更容易发生钢轨波磨;轮轨摩擦系数过小也会加剧轮轨磨耗。为控制轮轨磨耗和钢轨波磨,轮轨摩擦系数宜取0.3。