预制拼装桥墩在铁路桥梁中的应用

王芳 江忠贵 王建成 施文龙

1.中国国家铁路集团有限公司工程管理中心,北京 100038;2.中国铁路乌鲁木齐局集团有限公司,乌鲁木齐 830006

采用预制拼装桥梁施工技术是实现桥梁工程快速施工的重要途径之一。采用预制拼装技术可以减少现场施工作业时间,保证结构质量,在工厂预制也有利于高性能材料的应用,进一步提高预制构件耐久性,提升其全寿命使用性能,降低维护成本。

桥梁预制节段拼装技术规模应用最早起源于法国,在欧洲、美国的城市高架桥中广泛应用。法国E. 弗莱西奈在1945—1948 年首先对预应力混凝土桥进行了预制拼装施工。美国1971 年建造了第一座节段拼装桥梁——德克萨斯州珀斯克里斯蒂市的约翰肯尼迪堤道桥,1978 年建成第一座采用预制拼装桥墩技术的北卡莱罗纳Linn Cove 高架桥。1996 年建成的英国塞文二桥引桥(跨海越江)采用了预制拼装桥墩技术。1997 年建成的丹麦—瑞典厄勒海峡大桥全部采用了沉箱基础和节段拼装桥墩。2007 年日本开展了新型预制节段拼装桥墩的研究。

我国从20 世纪50 年代起开始进行拼装桥墩的应用[1],70年代首次在长大干线上逐段采用装配式桥涵。经过多年发展,梁部结构已基本实现标准化预制,对于桥面附属结构,也研究出了整体式桥面系的预制拼装结构,而桥梁下部结构预制拼装技术相对滞后。21世纪初开始,我国进一步研究和推广桥梁下部结构预制拼装技术,并在东海跨海大桥、上海长江大桥、杭州湾跨海大桥、金塘大桥、港珠澳大桥等跨江、跨海桥梁建设中,桥墩预制拼装技术得到了成功应用。在穿越繁忙市区、人口密集区域的市政桥梁也采用了预制拼装技术,大大加快了施工进度,减少了对周围环境的干扰[2]。目前对于预制拼装桥墩还没有统一的规范标准,各地颁布了地方性标准,如上海市发布了DG∕TJ 08-2160—2015《预制拼装桥墩技术规程》[3]。

为了研究预制拼装桥墩受力性能,在和若铁路开展了灌浆套筒连接、承插式连接和预应力连接三种连接形式的预制拼装桥墩现场实尺拟静力试验。通过现场试验和数值模拟分析三种连接方式的试验墩在地震工况下的受力。

1 桥墩的连接形式

根据运输吊装能力,桥墩可划分为柱节段、盖梁等构件进行预制。节段间可采用多种连接方式,通常采用灌浆套筒连接、承插式连接、预应力连接和湿接缝等。对于预制拼装结构,构件或节段间的有效连接对结构整体性能有较大影响。

1.1 灌浆套筒连接

灌浆套筒连接一般用灌浆料与螺纹钢筋和套筒壁间进行黏结,从而达到连接部位对接锚固作用[4]。国内外学者对采用灌浆套筒连接的预制拼装桥梁墩柱进行了力学性能研究,文献[5-10]研究了灌浆套筒的连接方式,桥墩整体受力性能受灌浆套筒的预埋位置、套筒长度、灌浆材料等因素的影响,由于套筒刚度大,在接头区域易形成刚性区域而产生裂缝。与整体现浇桥墩相比,采用灌浆套筒连接的预制拼装桥墩的等效塑性铰高度降低。当灌浆套筒直径越大、长度越长时,桥墩连接处应力集中越明显,与整体现浇桥墩性能差异逐渐变大,桥墩最终破坏形式由传统的塑性铰区域混凝土破坏转变为墩底接缝处混凝土拉裂及钢筋拉断。

京雄铁路预制拼装式桥墩采用了灌浆套筒连接方式,如图1所示。

图1 灌浆套筒在桥墩的连接示意

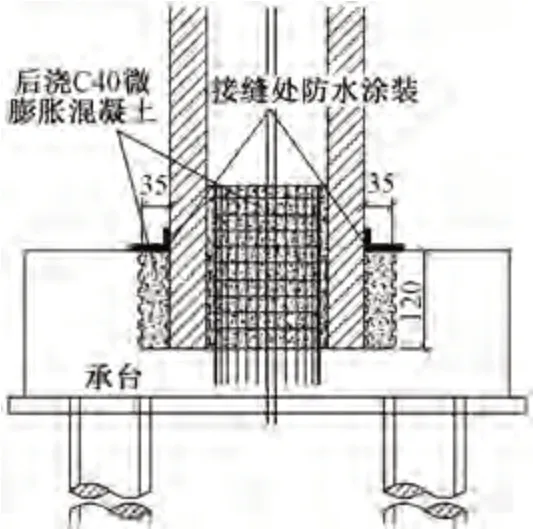

1.2 承插式连接

承插式连接一般是直接将预制的桥墩墩柱插入承台的预留槽中,采用灌浆料进行填缝,形成桥墩-承台整体连接构造。采用承插式连接的优点是施工精度要求比其他连接方式要低,施工工序简单,现场作业量少,环境污染小。现有研究表明[11],采用承插式连接的预制拼装桥墩力学性能取决于桥墩的插入深度和接缝灌浆料的黏结性能。2013 年,美国华盛顿州SR520 公路的Interstate5号桥梁采用了预制拼装技术并应用了承插式连接[12]。文献[13-17]对预制拼装桥梁墩柱的承插深度、灌浆材料及力学性能进行了相关研究。

郑济铁路濮阳至省界段装配式桥梁采用承插式连接进行桥墩施工,如图2所示。

图2 桥墩承插式连接示意(单位:cm)

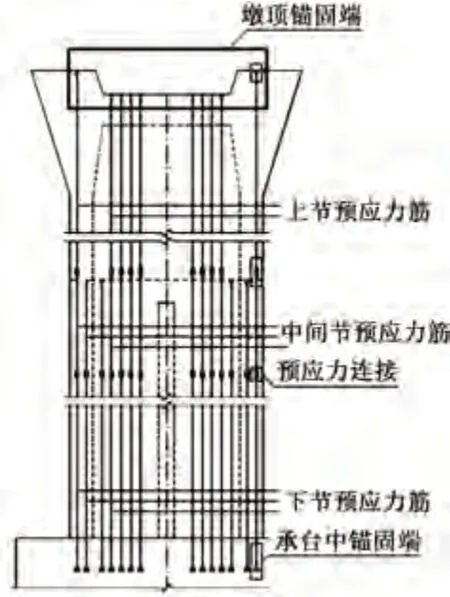

1.3 预应力连接

预应力连接是指预制墩柱节段拼装后通过后张预应力筋将墩柱连接成整体的连接方式。预应力筋可采用钢绞线或精轧螺纹钢。国内外学者对预应力连接预制拼装桥墩力学性能进行了研究,Hewes[18]开展了大比例尺的预制拼装桥墩抗震性能研究。根据目前研究成果,有黏结预应力连接在地震作用下复位能力较好,可以减小地震引起的变形,但是存在耗能能力差,预应力损失严重等问题;无黏结预应力连接可适应地震作用下的变形。

港珠澳大桥非通航孔深水区桥墩采用φ75大直径预应力高强螺纹钢筋锚固体系拼接[19],见图3。

图3 桥墩预应力连接示意

1.4 湿接缝

湿接缝是节段通过钢筋连接并浇筑一定高度的混凝土完成拼接。湿接缝对拼接面匹配精度要求相对较低,但存在一定的现场工作量,需要绑扎接缝处钢筋、立模浇筑接缝混凝土且养护难度较大。

2 拼装桥墩实尺试验

现有的节段拼装桥墩大部分建造在中低烈度地震区,存在两方面问题:①节段拼装桥墩的研究仍然不够充分,理论与实践相对缺乏;②与现浇桥墩相比较,节段拼装桥墩整体性能较差,地震作用下虽然残余位移比现浇桥墩小,但耗能性能明显不足。

为了研究拼装桥墩的抗震参数,在和若铁路开展了现场桥墩实尺的冲击振动试验和拟静力试验。

2.1 试验模型

为研究不同连接方式的装配式桥墩受力性能,制作了灌浆套筒连接、预应力筋承插式连接和预应力浅槽式三种连接方式的试验墩。足尺试验桥墩参数见表1。

表1 足尺试验桥墩参数

2.1.1 灌浆套筒连接

桥墩墩高8 m,墩身整体预制,墩身与盖梁、承台采用灌浆套筒连接。灌浆套筒预埋在墩身底部,定位时承台预埋钢筋插入桥墩灌浆套筒内,完成墩身与承台的连接。盖梁内与钢筋对应位置预埋灌浆套筒,墩身底部预埋钢筋插入灌浆套筒内,完成盖梁与墩身的连接。

2.1.2 预应力承插式连接

桥墩墩高12 m,盖梁与墩身采用预应力钢束连接,钢束锚固段预埋在桥墩内。承台顶部预留深80 cm 的深槽,桥墩放入深槽内,灌注微膨胀混凝土完成墩身与承台的连接。

2.1.3 预应力浅槽式连接

桥墩墩高15 m,盖梁、墩身及承台通过预应力钢束连接,锚固端预埋在承台内,桥墩安装定位后,在盖梁顶张拉预应力钢束。承台在施工过程中,墩身处预留深15 cm 的浅槽,拼接面采用胶接。钢束张拉完毕后,浅槽内灌注微膨胀混凝土。

2.2 试验加载方法

水平分级加载至墩顶位移90 mm,得到墩柱开裂、屈服及最大承载力时的荷载-位移曲线,拼接处的受力状态以及桥墩的破坏模式。

2.3 试验过程

试验加载分为作用于墩顶的恒定的竖向轴力荷载和侧向水平位移荷载。具体的加载步骤如下:

Step1 施加竖向恒载。先在桥墩上设置竖向反力架,通过千斤顶在墩顶一次性施加2 000 kN 竖向轴力,并在整个试验过程中保持恒定不变。

Step2 预加载。为检测试验设备是否工作正常,在水平方向先施加10%的开裂荷载。若一切正常,卸载至0,准备正式开始加载。

Step3 施加水平位移荷载。侧向加载采用位移控制逐级施加的方法。按照墩顶水平位移5、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、90 mm 逐级施加,每个荷载幅值下稳定5 min,观测试验墩的裂缝开展情况。

测点布置:钢筋和混凝土受力应变片分别布置在墩底、墩顶及计算塑性铰区域的受拉侧和受压侧。

3 试验结果分析

3.1 振动特性

在拟静力试验前,利用地脉动信号确定8、12 m 预应力承插式连接以及15 m 预应力浅槽式连接试验墩的自振频率。桥墩的试验结果与数值分析结果对比见表2。

表2 桥墩试验结果与数值分析结果对比

由表2 计算可得:现阶段养护条件下12、15 m 试验墩的强度分别为设计强度的60% ~ 70%、70% ~90%、80%~90%。

3.2 混凝土受力后裂缝发展情况

逐级加载情况下,3个试验墩墩身裂缝发展情况如下:

1)8 m 试验墩墩顶水平位移为15 mm 时,试验墩出现第一条裂缝,位于套筒与墩身钢筋拼接处。水平加载位移为25 mm 时,墩底与承台拼接处开裂,且随着加载位移量的增大裂缝开展迅速。水平加载位移为49 mm 时,高度1.6 m 附近外侧混凝土达到开裂应变,但是裂缝发展较缓慢,可判断此试验墩的塑性铰高度在1.6 m 左右;盖梁与墩身拼接缝处(墩顶)混凝土拉应变没有达到最大值,混凝土处于未开裂状态;受压侧混凝土压应变没有达到最大值,混凝土处于未压溃状态。

2)12 m试验墩分为2种。

①墩底有1.0 m 高填芯混凝土。当试验墩墩顶水平加载位移为10 mm 时,试验墩受拉侧出现第一条裂缝,位于墩身与承台拼接处;当水平加载位移量为21 mm 时,墩身受拉侧高度为1.8 m 处出现环形裂缝;受压侧混凝土压应变没有达到最大值,混凝土处于未压溃状态。

②墩底无填芯混凝土。当水平加载位移21 mm时,试验墩受拉侧混凝土出现多条裂缝,分别位于墩身与承台拼接处、高度1.8 m 处;受压侧混凝土压应变没有达到最大值,混凝土处于未压溃状态。

3)15 m试验墩分为2种。

①墩底有1 m 填芯混凝土。水平加载位移为15 mm 时,受拉侧墩底与承台拼接处和受拉侧高度2.0 m 处出现裂缝;水平加载位移为25 mm 时,高度0.8 m 处(墩身刚度突变分界区域)的外侧混凝土应变达到屈服应变,混凝土开裂。受压侧混凝土没有发生压溃现象。

②墩底无填芯混凝土。水平加载位移为15 mm时,试验墩受拉侧出现第一条裂缝,位于墩身与承台拼接处;水平加载位移为20 mm 时,受拉侧塑性铰高度处的外侧混凝土应变达到屈服应变,混凝土开裂。受压侧混凝土压应变没有达到最大值,混凝土处于未压溃状态。

3.3 钢筋应变

1)8 m试验墩

当试验墩顶部水平加载位移为15 mm 时,套筒与墩身拼接处、高度1.6 m 处附近截面外侧钢筋进入屈服状态。根据冲击试验测得的自振频率进行分析,是由于墩柱混凝土强度仅到设计强度的45%所致。

2)12 m试验墩

①有填芯混凝土。当水平加载位移为21.8 mm时,受拉侧墩底与承台拼接处外侧钢筋应变量达到屈服值,钢筋开始屈服;当水平加载位移为40.6 mm 时,受拉侧墩底与承台拼接处内侧钢筋应变量达到屈服值,钢筋开始屈服;受压侧钢筋应变没有达到最大值,处于弹性状态。②无填芯混凝土。整个加载过程中,12 m 试验墩墩身钢筋应变没有达到最大值,始终处于弹性状态。

3)15 m试验墩

①有填芯混凝土。水平加载位移为45 mm 时,受拉侧墩底与承台连接处外侧钢筋到屈服应变,墩身刚度突变分界处外侧钢筋、高度2.0 m 处外侧钢筋达到屈服应变,开始屈服。②无填芯混凝土。整个位移加载过程中,墩身钢筋没有达到最大值,处于弹性状态。

3.4 破坏形态

2 000 kN 竖向荷载情况下,不同桥墩的破坏情况如下:

1)8 m 试验墩裂缝集中出现在受拉侧墩底,受压侧没有观测到压溃现象。在破坏过程中,首先是墩底高度0.5 m 处(预埋在墩身中套筒的顶面高度)出现细长裂缝;随着加载位移加大,墩底与承台拼接处开裂且裂缝较明显;进一步开展,两条裂缝贯穿整个受拉侧,墩身与承台拼接处最大裂缝宽度为12 mm,内部套筒可见。裂缝产生的原因:套筒预埋在墩身底部,套筒的上下断面高度处存在刚度突变。试验墩墩顶受力后,这两个刚度突变处截面薄弱,率先开裂,位移继续增加导致与套筒连接的钢筋被拉脱,受拉侧翘起破坏。

2)12 m 试验墩的破坏形式是以弯曲破坏为主的延性破坏。墩底有无后浇高度为1.0 m 的钢筋混凝土墩身裂缝开展情况不同。墩底无后浇钢筋混凝土的墩身破坏集中在受拉侧墩底与墩身拼接处,裂缝高度集中在墩底高度0.3 m 的范围内;墩底有后浇钢筋混凝土的墩身除了贯穿受拉侧墩底的环向裂缝外,刚度突变(有无后浇段)分界面处沿轴向开展竖向裂缝。高度1.8 m 附近混凝土开裂,试验墩墩身形成塑性铰,塑性铰高度为1.8 m左右。

3)15 m 试验墩的破坏形式是以弯曲破坏为主的延性破坏。墩身裂缝均为贯穿整个受拉侧的环形裂缝,墩底有高度1.0 m 后浇钢筋混凝土的墩身裂缝明显多于墩底无后浇钢筋混凝土的。墩身拼接缝处均产生裂缝。试验墩在高度2.0 m 附近混凝土开裂,形成塑性铰,塑性铰高度为2.0 m。

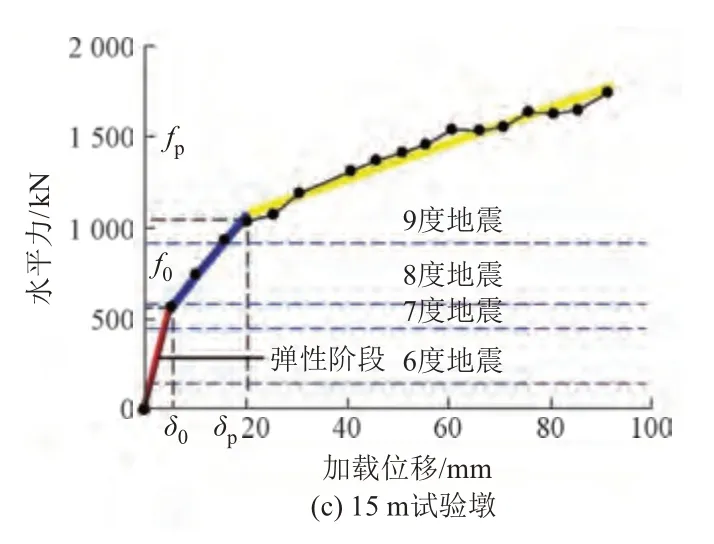

4 骨架曲线

在6、7、8、9度地震作用水平力下,8、12、15 m试验墩的力-位移骨架曲线见图 4。可见,8、12、15 m 试验墩水平位移荷载分级加载至位移为90 mm 时,最大荷载分别为827、1 363、1 743 kN。

图4 试验墩力-位移骨架曲线

各试验墩钢筋受力情况及桥墩弹性刚度见表3。

表3 钢筋受力情况及桥墩弹性刚度

在小于6.5度地震作用下,8 m试验墩处于弹性状态。在7、8、9 度地震作用下,试验墩处于塑性状态;12 m试验墩在6、7、8度地震作用下处于弹性状态。在9度地震作用下,试验墩处于塑性状态;15 m 试验墩在6、7、8度地震作用下,桥墩处于弹性状态。在9度地震作用下,桥墩处于塑性状态。预制拼装试验墩在6~9度地震烈度下均满足受力要求。

5 结论

为了研究预制拼装桥墩受力性能,开展了灌浆套筒连接、承插式连接和预应力连接三种连接形式的预制拼装桥墩现场实尺拟静力试验。通过现场试验和数值模拟分析可得以下结论:

1)三种预制装配式桥墩破坏形态均是以弯曲破坏为主的延性破坏,并在墩底附近形成塑性铰。

2)破坏主要集中在接缝处,尤其是位于墩身与承台的接缝附近;与墩底无后浇钢筋混凝土墩身相比,墩底有后浇钢筋混凝土桥墩墩身裂缝多且开展较复杂,且空心与实心刚度变化界面附近裂缝较集中。

3)预制拼装桥墩在6~9度地震烈度下均满足受力要求。