B4C含量对高速动车组C/C-SiC制动材料摩擦磨损性能研究*

吕宝佳

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

盘形制动是高速列车的关键技术之一,是确保高速列车安全的重要措施,尤其是在列车其他制动措施出现故障时,只能依靠盘形制动作为安全可靠制动的最后保障。作为盘形制动的两大关键元件——制动盘和闸片,其最基本的功能是吸收制动动能并将之转化为热能散发到空气中,在这个过程中,制动盘和闸片的材料、结构和性能不能被破坏。随着列车速度的提升,创新和优化制动盘/闸片结构、提高制动盘材料耐热性能和减重是该领域的一个研究热点。

碳纤维增强碳陶双基复合材料 (C/C-SiC) 是继粉末冶金制动材料和碳/碳复合材料 (C/C) 之后的新一代高性能制动材料,拥有密度低,比强度高,高温力学性能优异,耐磨性好,对环境不敏感等特点[1-7]。目前已广泛应用于飞机、高档轿车、高层电梯等制动系统中。随着轨道交通行业的不断发展,C/C-SiC摩擦材料在高速列车、特种车辆、重载机械等领域中拥有广阔的应用前景[8-11]。

摩擦材料作用将动能转化为热能达到减速的目的,制动过程中产生的热量使摩擦面局部温度超过1 000 ℃[9,12,13]。如果摩擦材料的比热容较小,将导致摩擦材料整体温度过高,摩擦界面易出现过热点,进而影响摩擦磨损性能[14]。通过向材料中引入高比热成分,可以在一定程度上有效降低摩擦面温度,提高制动系统的稳定性和安全性[15,16]。碳化硼(B4C)拥有密度低、熔点高、硬度高、比热及导热系数高等优点,是一种理想的改性材料。同时,B4C在高温有氧环境中易被氧化生成流动性好的B2O3,可以防止碳纤维及热解碳 (PyC) 的氧化,降低材料的氧化磨损[17,18]。

文中采用B4C作基体改性材料,通过真空压力浸渍结合化学气相渗透(CVI)及液硅渗透(LSI)工艺制备B4C改性C/C-SiC制动材料,分析其组成与微结构特征,研究不同B4C含量对C/C-SiC摩擦材料摩擦磨损性能的影响。

1 试验材料制备及摩擦磨损试验方法

1.1 材料制备

文中采用的碳纤维型号为T300。采用针刺技术制备三维针刺碳纤维预制体,针刺孔密度为8~12 个/cm2,预制体密度约为0.55 g/cm3,碳纤维体积含量约为40%。B4C改性C/C-SiC制动材料采用如下3个步骤制备:(1) 采用羧甲基纤维素钠 ([C6H7O2(OH)2CH2COONa]n) 作分散剂,加入蒸馏水中混合均匀并以氨水 (NH3·H2O) 和盐酸调节PH值至11~12,加入B4C粉料 (粉末粒径0.5~1 μm,纯度99%) ,球磨48 h后得到浓度为100 g/L、200 g/L和400 g/L的3种B4C浆料。将三维针刺碳纤维预制体放入浸渍罐中,抽真空后注入B4C浆料,通过惰性气体加压0.5~1 h后取出,在烘箱中150 ℃条件下干燥3 h得到含B4C粉料的三维针刺碳纤维预制体;(2) 以丙烷和天然气为前驱体,氢气作为载气,采用CVI工艺在含有B4C粉料的三维针刺碳纤维预制体内部沉积PyC,沉积温度为900 ℃~1 200 ℃,沉积时间为400~500 h,所制备的多孔C/C-B4C预制体的密度为1.3~1.6 g/cm3;(3) 在真空条件下,采用LSI工艺制备B4C改性C/C-SiC制动材料,反应熔体为硅粉 (粉末粒径40~50 μm,纯度99.3%) ,反应温度为1 450 ℃~1 700 ℃,保温时间为1~2 h。对获得的3种B4C含量的C/C-B4C-SiC制动材料分布标记为B1、B2、B3,分别对应第 (1) 步的B4C浆料浓度为100 g/L、200 g/L、400 g/L。未改性的C/C-SiC制动材料作为对照组,标记为SI。

1.2 摩擦磨损试验测试

材料的摩擦磨损性能采用MM-1000-Ⅱ型摩擦磨损试验机测试。在干燥工况下,材料的摩擦磨损性能测试参数如表1所示。其中转动惯量为0.235 kg·m2,制动比压为0.8 MPa。试验前,从低速到高速依次进行磨合试验,以保证摩擦副之间的接触面积达80%以上。试验过程中制动力矩、转速、制动比压和对应的制动时间由电脑记录,并计算出相应的摩擦系数。其中摩擦系数μ的计算公式如下:

式中M为制动力矩,kN·m;P为制动压力,MPa;R为制动盘摩擦半径,mm。摩擦界面温度通过制动盘上距摩擦表面约1 mm的测温孔进行测量。试验时,通过热电偶实时记录制动过程中摩擦次界面温度。试样的磨损性通过线磨损率表征,计算公式如下:

L=(L1-L2)/2n

式中L代表线磨损率,μm/cycle;L1代表试验前制动盘的厚度,μm;L2代表试验后制动盘的厚度,μm;n代表制动次数。采用真实色激光共聚焦显微镜 (Lasertec C130) 表征摩擦面形貌。

表1 制动试验参数

2 材料的摩擦磨损性能分析

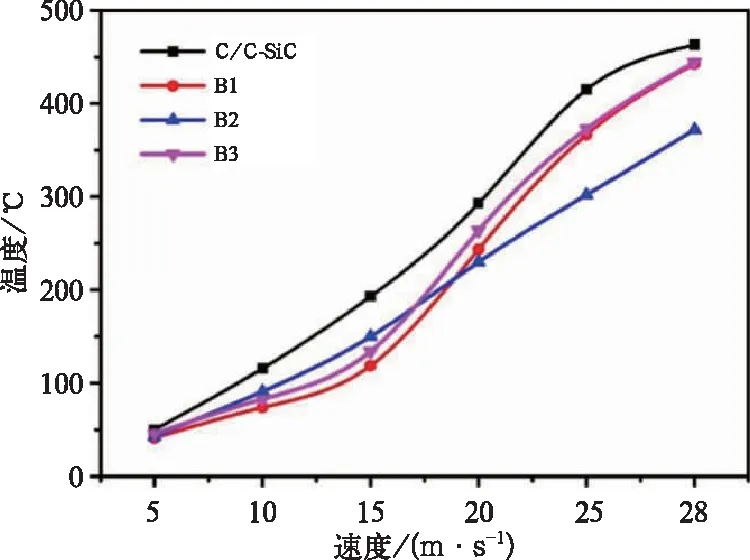

B4C含量和制动初速度对摩擦面温度的影响如图1所示,从图中可以看出,摩擦面温度随制动初速度的增大而增大,且随着B4C含量的增加而降低,表明B4C的引入提高了C/C-SiC制动材料的热库容量,可以有效降低摩擦面温度,尤其在高速状态下,摩擦面温度最高可降低100 ℃以上。这是因为B4C的适量引入,在不降低材料导热性能的前提下,提高了材料的比热容。同时,B4C具有催化石墨化的作用[19],可以将比热较低并具有大量堆垛缺陷的PyC转变为比热高缺陷少的有序石墨。因此,在能量相同的情况下,材料热容量提高,摩擦面温度降低。

图1 B4C 含量和初始制动速度对摩擦界面温度的影响

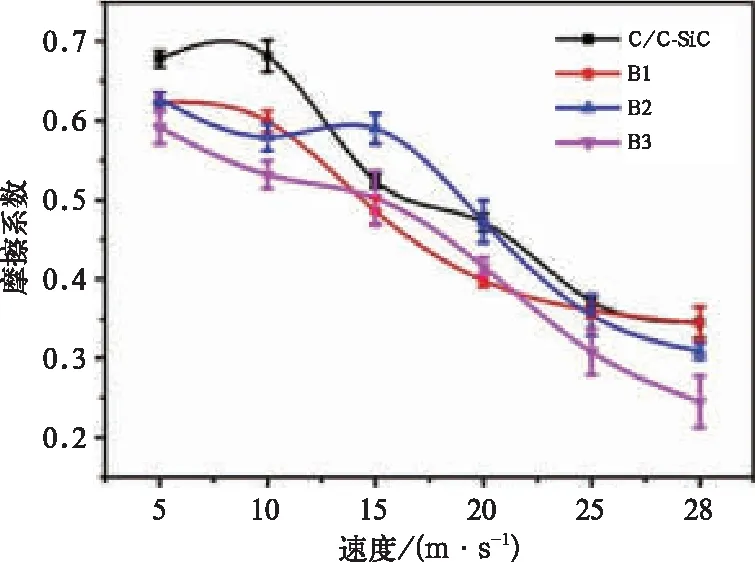

不同B4C含量和制动初速度对摩擦材料的摩擦系数的影响如图2所示,摩擦系数随着制动速度的增大呈逐渐下降的趋势。按制动速度的大小,分为低速 (5~10 m/s)、中速 (15~20 m/s)和高速 (25~28 m/s)进行分析。在低速状态下,B1、B2和B3的摩擦系数相近但略低于C/C-SiC的摩擦系数。这是因为向材料中引入B4C后,B4C与PyC形成混合区域,将C/C-SiC中的C/C亚结构单元转变为C/C-B4C亚结构单元,而B4C的硬度明显高于碳相,因此C/C-B4C亚结构单元的硬度更高,对磨面硬质微凸体在该区域的犁削作用减弱,导致材料的摩擦系数降低。中速制动时,C/C-B4C-SiC和C/C-SiC的摩擦系数相差不大。高速制动时,随着B4C含量的增加,C/C-B4C-SiC制动材料的摩擦系数显著降低,表明在高能载制动时B4C的引入量对制动材料摩擦性能有着显著的影响。

图2 B4C含量和制动初速度对摩擦系数的影响

在不同制动速度下,B4C改性C/C-SiC制动材料的典型摩擦系数曲线如图3所示。可以看出,四种材料的摩擦系数曲线图3(a)是C/C-SiC曲线;图3(b)是B1含量曲线;图3(c)是B2含量曲线;图3(d)是B4含量曲线)在不同制动速度下呈现出相似的趋势表明B4C的引入对摩擦系数曲线的变化趋势影响不大。随着制动速度的提高,摩擦系数曲线由倒梯形向马鞍形转变。当制动速度为5~15 m/s时,摩擦系数曲线呈倒梯形;当制动速度为20~28 m/s时,摩擦系数曲线呈马鞍形。此外,随着B4C含量的增加,可以发现高速状态下的摩擦系数曲线更加平滑,表明制动过程更加稳定,B4C的引入有利于稳定摩擦系数。

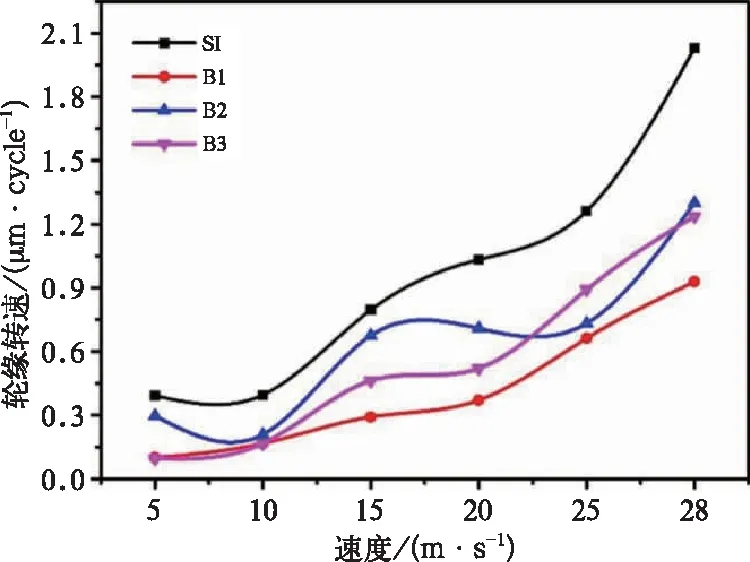

B4C含量和初始制动速度对制动材料磨损率的影响规律如图4所示。向C/C-SiC中引入B4C改性后,材料的磨损率明显降低,特别是在高速制动时,磨损率可降低50%以上,表明通过B4C改性后可明显提高C/C-SiC制动盘材料的抗磨损性能。与B2和B3相比,B1的磨损率最低,这是因为B1的多孔C/C-B4C 预制体密度较高,其中PyC相含量较高,而适当提高C/C-SiC中的PyC含量可以有效降低材料的磨损率[20]。

图3 B4C含量和初始制动速度对制动曲线的影响

图4 B4C含量和初始制动速度对摩擦系数的影响

C/C-B4C-SiC制动材料在不同速度条件下的典型摩擦面形貌如图5所示。在低速制动后,摩擦界面粗糙,在C/C-B4C区域和SiC区域均存在微凸体,但C/C-B4C区域微凸体的数量明显少于SiC区域,表明该状态下制动时主要磨损区域为C/C-B4C区域。低速制动时,对磨面中的硬质颗粒如SiC很容易嵌入软质C相中,在剪应力的作用下对C/C-B4C区域产生犁削作用,造成磨损,因此低速制动的磨损机理主要为磨粒磨损,这正是低速状态下摩擦系数相对较高的原因。但由于B4C的存在提高了C/C区域的硬度,减弱了SiC 等硬质微凸体的犁沟作用,提高了该区域抵抗磨损的能力。在中速制动后,可以看出摩擦面上的微凸体数量明显减少,摩擦面粗糙度有所降低,不仅C/C-B4C区域发生磨损,SiC区域也发生磨损,局部区域形成不连续的摩擦膜。制动速度增大后,微凸体间的机械啮合作用增强,导致部分硬质SiC微凸体被压碎形成磨屑,脱落的SiC和B4C可以作为磨料促进磨屑在摩擦面间的充分研磨,细小的磨屑由于分子间作用力增加而趋向于形成摩擦膜。在高速制动后,可以看出,摩擦面几乎被完全磨平,大量微凸体消失,表面孔隙被磨屑填充,摩擦面形成均匀而连续的摩擦膜。高速制动时,摩擦面温度大幅提升,部分C相被氧化,同时B4C也发生氧化。生成的B2O3在450 ℃以上为液态,另一方面可以作为粘结剂促进磨屑的聚集,团聚的磨屑在正压力和切向力的作用下很容易被碾平铺展在摩擦面上,形成光滑而连续的摩擦膜,促进制动过程的稳定。另一方面可以覆盖在C相表面防止其被继续氧化,降低材料的氧化磨损,因此B4C改性C/C-SiC制动材料的磨损率明显低于未C/C-SiC的磨损率,尤其在大载荷状态下。

图5 C/C-B4C-SiC制动材料在不同速度条件下的典型摩擦面形貌

3 结 论

(1)采用真空压力浸渍结合CVI及LSI工艺制备了不同B4C含量的C/C-B4C-SiC复合材料,利用MM-1000-Ⅱ型试验机对不同B4C含量的C/C-B4C-SiC复合材料摩擦副进行了摩擦磨损试验对比。

(2)B4C的引入使C/C-SiC制动材料的热容量增大,在制动能量相同时,可明显降低摩擦面温度,高速制动时,B4C改性C/C-SiC制动材料的磨损率可降低50%以上。

(3)随着B4C含量的增加,高速状态下的摩擦系数曲线更加平滑,表明制动过程更加稳定,B4C的引入有利于稳定摩擦系数。