结晶器铜套腐蚀断裂失效研究

郝雪龙 , 纪 红 , 李 婷 , 李 璞 , 田昊阅 , 刘西净

(1. 有研科技集团 国家有色金属及电子材料分析测试中心,北京 100088;2. 国合通用测试评价认证股份公司,北京 101407)

0 引言

水平连铸是当前高效且节能效果明显的炼钢技术。水平连铸机械设备能实现特殊钢、非铁基合金以及高合金钢的有效连铸,其中分离环、拉坯机构以及结晶器是最关键的构件。关键部件结晶器所包含的铜合金内套属于易耗件[1]。结晶器材料质量和使用寿命对铸坯的质量、产量、生产效率、材料消耗及劳动强度等起着至关重要的作用[2-3]。铜合金内套质量与使用寿命会直接影响铸坯的生产效率以及质量等。

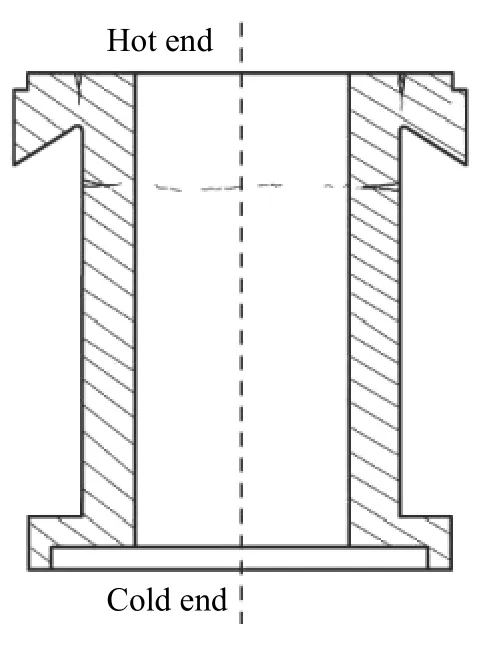

钢液进入结晶器首先与耐高温的陶瓷分离环接触,形成凝固壳后,由与之相连接、外部由循环冷却水的铜合金铜套进行冷却,铜合金铜套外表面受高压冷却水冲刷,在壁厚方向和长度方向都存在温度梯度,产生较大的热应力,同时还承受着中间包内钢水的静压力以及特殊的“拉-停-推”拉坯方式向前移动的摩擦力,另外还受周围介质(如冷却水、高温钢水等)的侵蚀,其服役条件恶劣[4]。因此,结晶器的性能对合金的性能影响尤为重要。结晶器铜套能否达到设计使用寿命,关乎企业经济效益和安全生产[4-7]。

本研究针对断裂失效的结晶器铍钴铜套样品进行综合分析,利用化学成分分析、金相显微镜、扫描电镜及能谱微区成分分析等技术手段对失效零件的化学成分、显微组织、断口形貌及腐蚀产物等进行分析,找出失效原因,提出改进建议。

1 试验过程与结果

1.1 外观观察

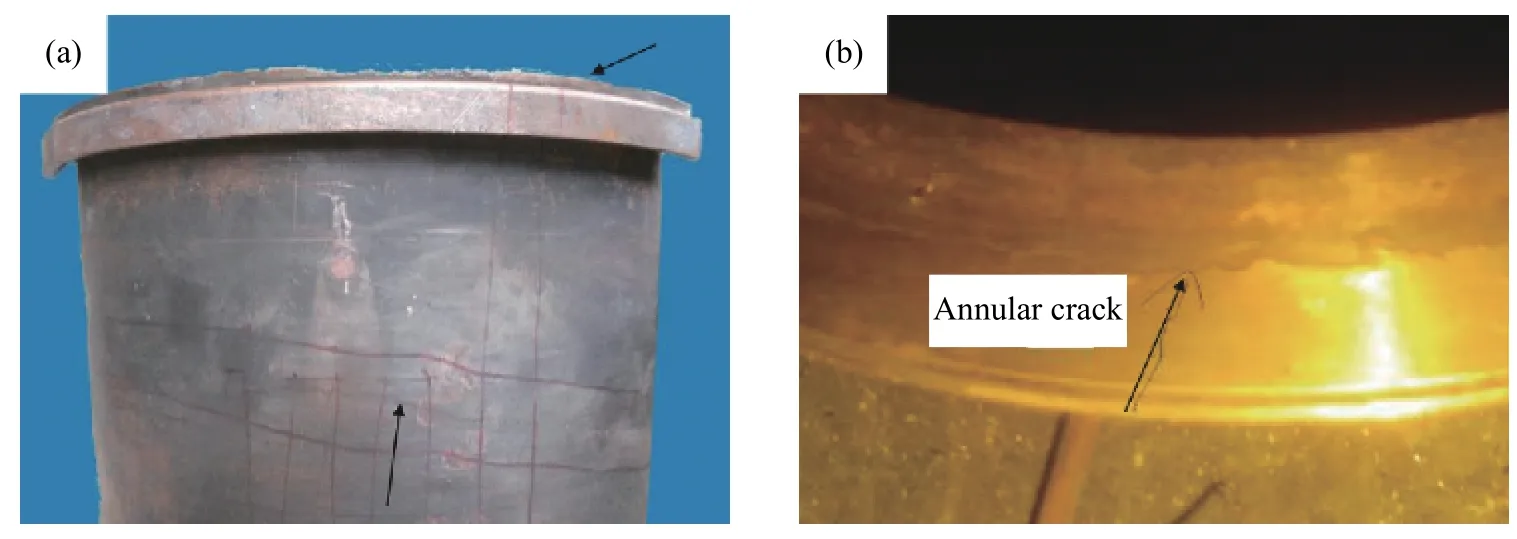

失效零件外观形貌如图1 所示,内径为300 mm。黑色箭头所指处为开裂位置,均在靠近与分离环相连的高温端,裂纹沿周向延伸,并连接在一起,横向扩展为由外侧到内侧,局部位置还没有完全裂透。

1.2 宏观断口分析

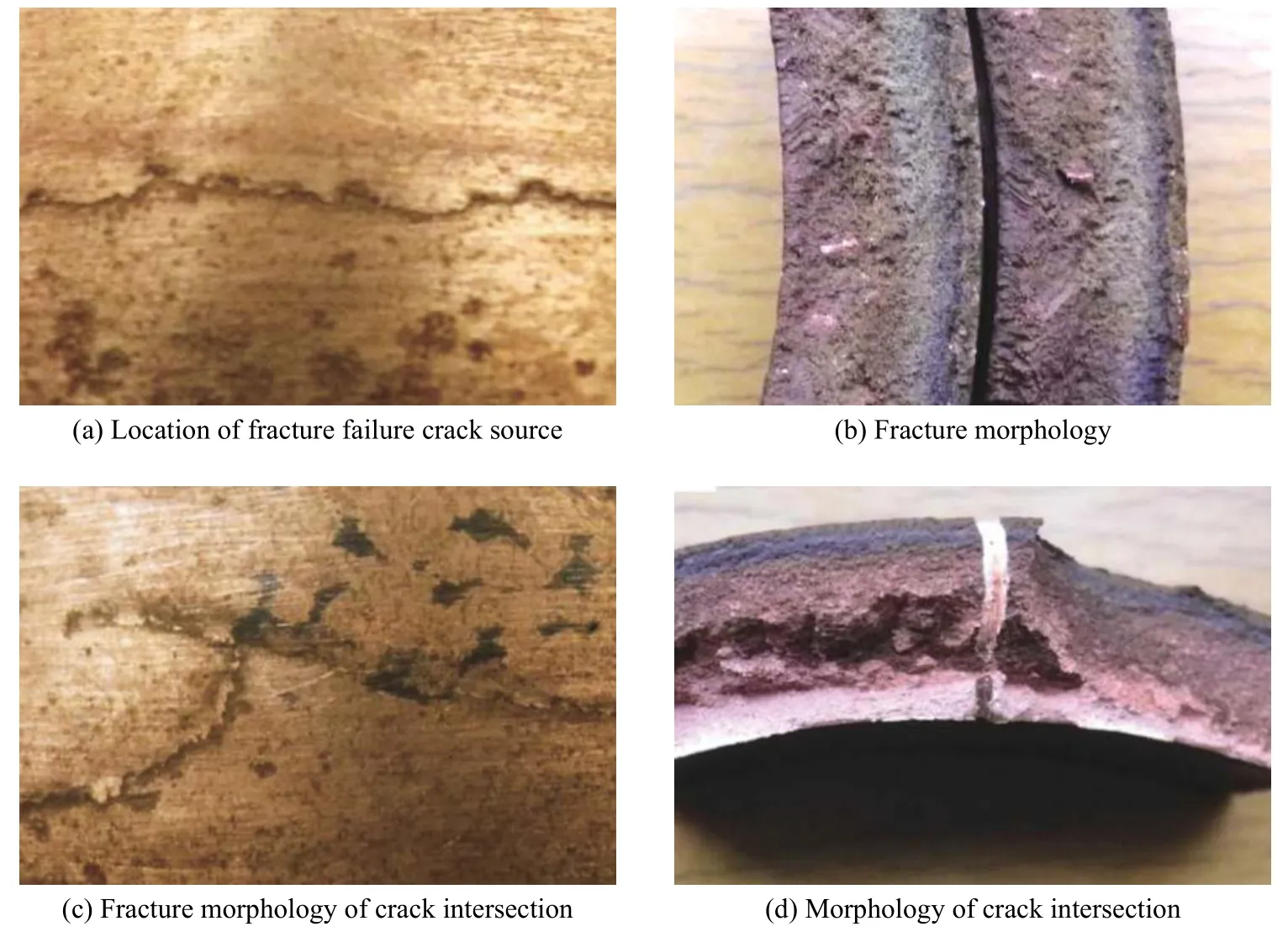

首先查看结晶器铜套裂纹产生的位置,发现结晶器铜套的桶身靠近热端的位置均产生由套外壁到套内壁的环状裂纹,呈连续分布。从外部看所送样品均完全环裂,从内壁看部分还没有完全断开。将其切下后沿裂纹打开,裂纹由裂纹源开始沿径向扩展的同时也由裂纹源向两侧周向生长,最后引起开裂(图2)。从裂透处断口形貌图2b中可看出,断口表面颜色发暗,外壁颜色很深并产生较厚的腐蚀产物。图2c 为裂纹最后交汇处形貌图,该处裂纹没有裂透,将其打开后断口形貌如图2d所示,靠近内壁处断口新鲜没有腐蚀产物,靠近外壁处断口发黑,属于陈旧性断口。

图 1 结晶器铜套形状及开裂位置Fig.1 Shape and fracture location of copper sleeve of mould

图 2 断裂失效裂纹位置及断口形貌Fig.2 Fracture failure crack location and fracture morphology

结合结晶器铜套使用工况可见,铜套桶身产生的环形裂纹均发生在靠近铜套热端的位置,如图3 铜套桶身环形裂纹,该处外侧为进水管将冷却水打入铜套外侧冷却降温的位置,此处的水温较低,约20~30 ℃,而铜套内侧接近钢液,其铜套内壁表面温度较高,可见结晶器铜套该处内外侧温差较大,存在较大的温度梯度。铜套热端断面产生由表面到内部的不连续环状裂纹。

从结晶器铜套产生裂纹的整个断口上看,外侧裂纹周边呈现出红褐色或黑色的覆盖物,可能为铁锈,且裂纹越严重,其覆盖物越多。将没有完全裂透的裂纹加力打开,整个断口表面大部分已发生明显的腐蚀痕迹,断口陈旧,呈红褐色;而通过外力掰断的断口靠近内壁处呈紫铜色,可见裂纹由外壁产生后,向内侧壁扩展,并有腐蚀或热裂的倾向。

1.3 微观形貌和能谱分析

图 3 结晶器铜套截面裂纹扩展示意图Fig.3 Schematic diagram of crack propagation in the copper sleeve of mould

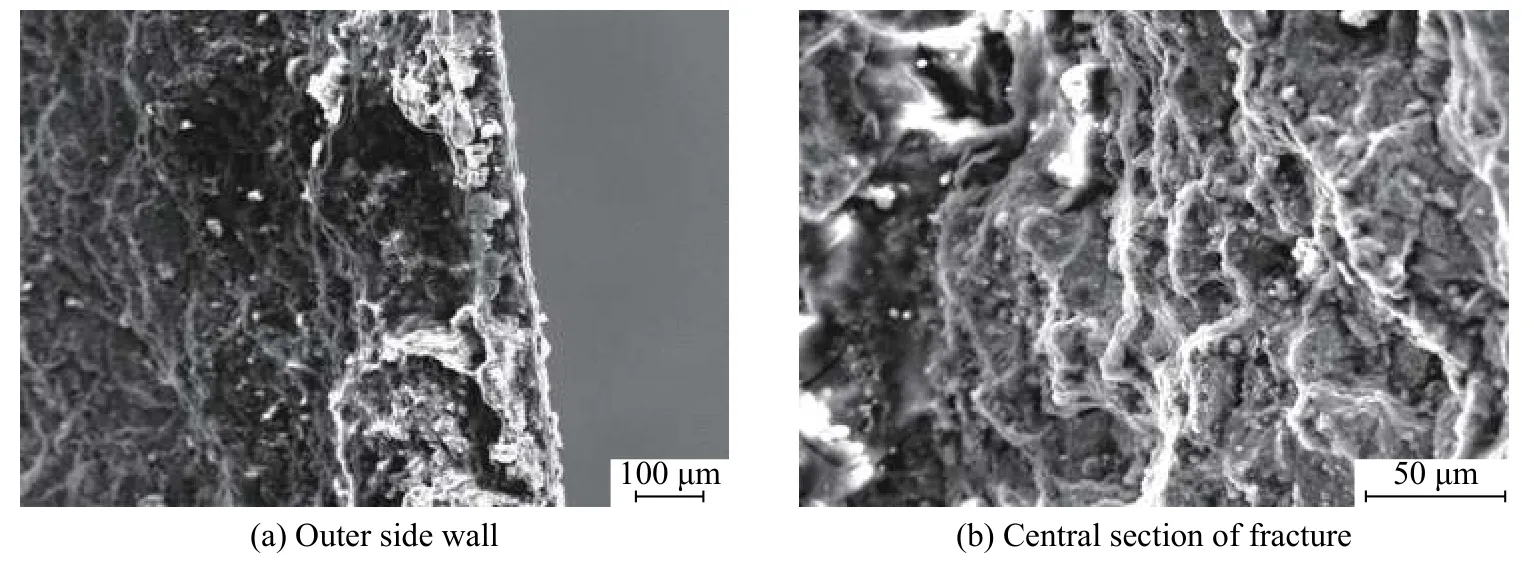

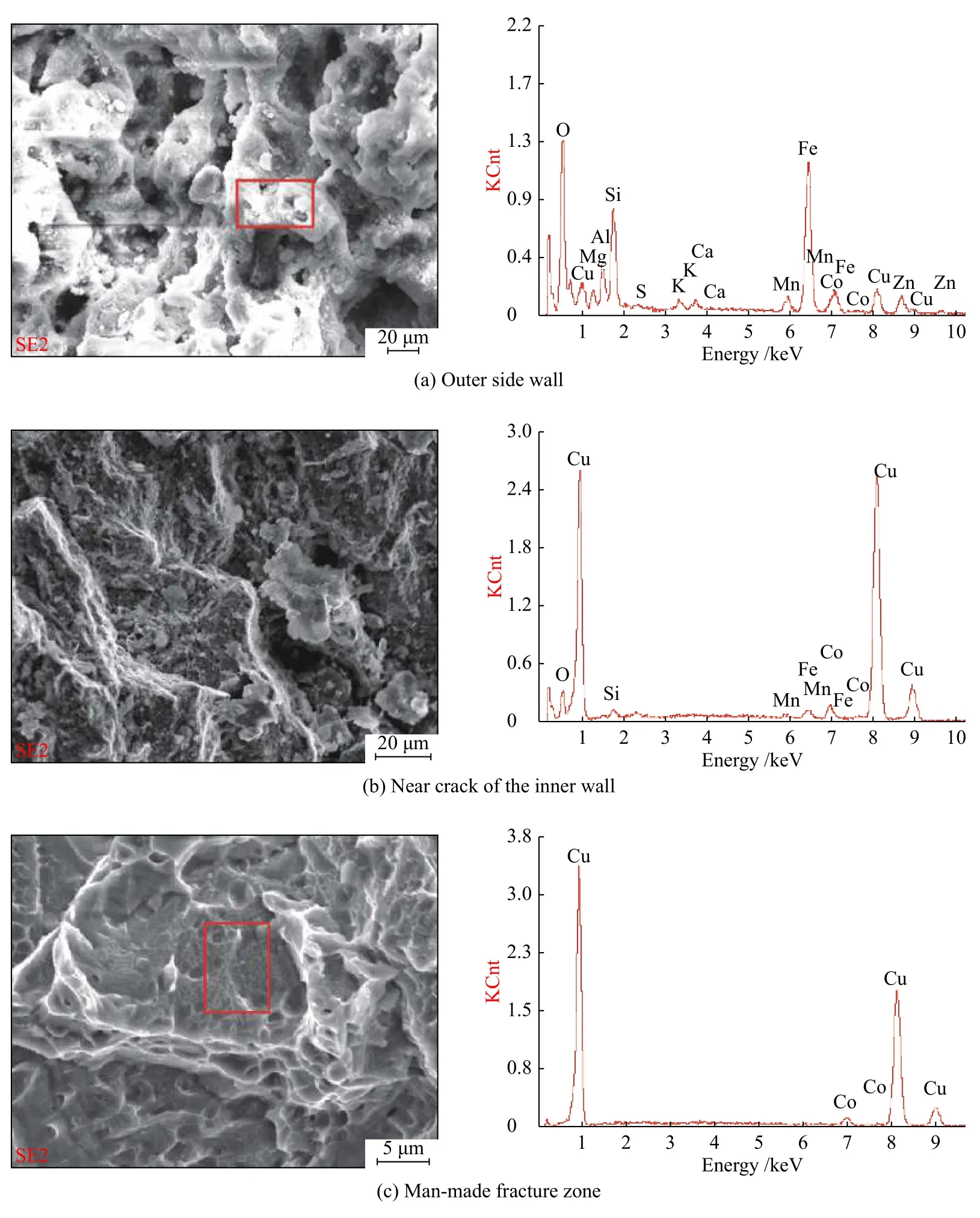

采用FE-S-4800 扫描电镜对结晶器铜套中间裂纹位置进行断口形貌分析,结果见图4。可见,靠近外侧壁位置的断口有大量的覆盖物,断口中间区域覆盖物较少。对覆盖物进行能谱分析,结果(图5)表明该位置Fe、O、Si 等元素含量较高,可推断覆盖物为Fe 的氧化物;裂纹前沿处呈明显的沿晶开裂,能谱显示仍有少量Fe 存在(图5b)。沿裂纹尖端人为打开断口形貌及能谱如图5c 所示,可见,断面成分无Fe 元素,断口有沿晶断裂特征,也有细小的韧窝显微特征,为沿晶和韧断混合开裂机制。

图 4 铜套断口显微形貌Fig.4 Microscopic morphology of copper sleeve fracture

1.4 化学成分分析

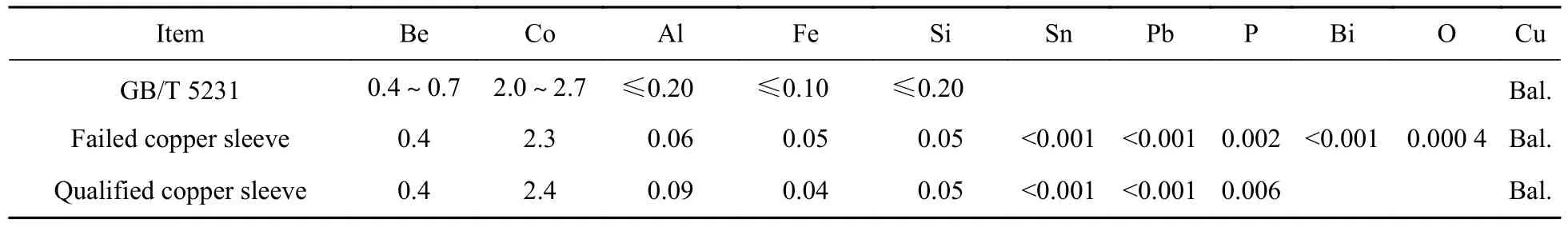

采用ICP 仪器法对结晶器铜套断裂样品进行局部取样化学成分分析,并与合格铜套的化学成分进行对比,结果见表1。由此可见,失效铜套及合格铜套样品化学成分均满足GB/T 5231 要求,也符合厂家规定。

1.5 金相组织观察及SEM 观察分析

在失效结晶器铜套的失效位置取样,同时在合格铜套相对应的位置取样,进行金相组织对比分析,同时经过三氯化铁盐酸溶液腐蚀后,观察并对其金相显微组织进行分析。

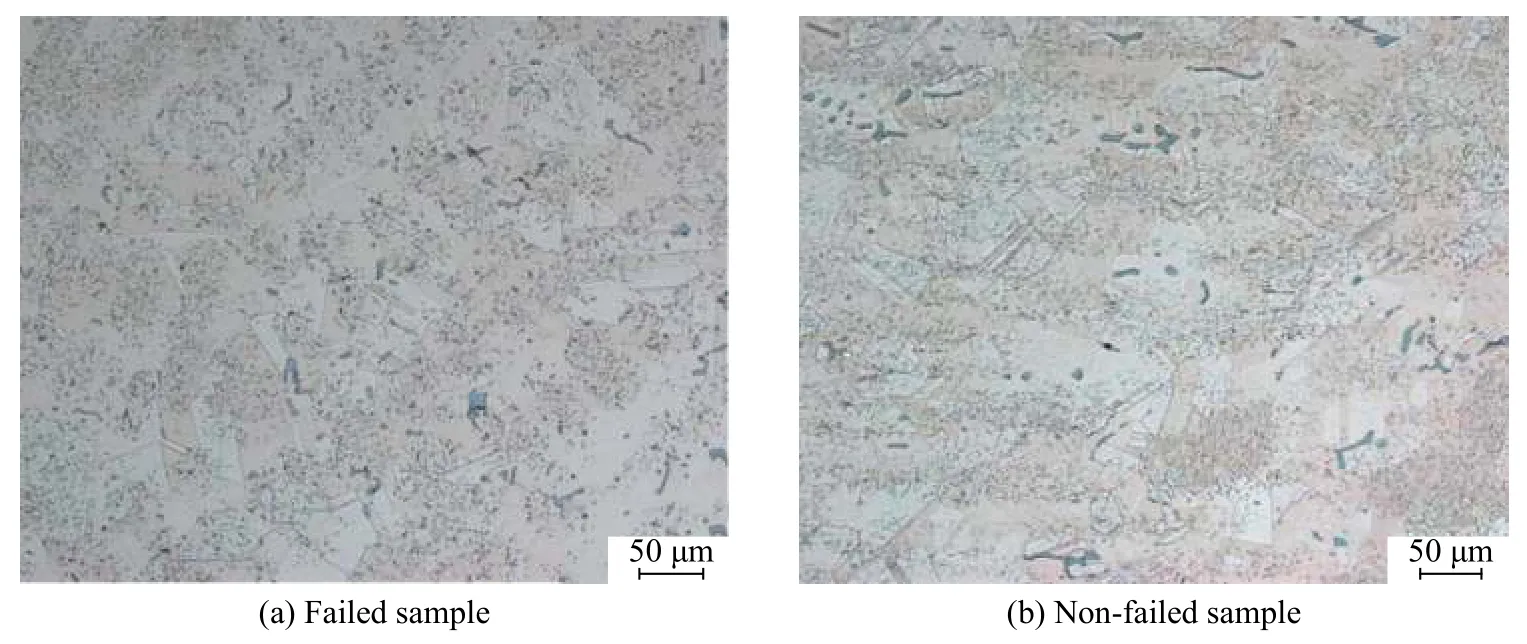

失效铜套及合格铜套的金相显微组织组成均为α 相。基体上分布2 种不同的化合物相,一种是弥散分布的细小相,另一种是较大的长条状或块状先共晶化合物相。2 种化合物相的数量较多,分布也不均匀;同时可见铜套的金相组织不均匀,灰色块状或条状化合物均较多,且分布不均匀。图6 为失效铜套金相组织形貌图,低倍下可见明显的枝晶结构轮廓,先共晶化合物主要在晶间分布,而细小的析出相化合物则在α 相晶粒内部或晶界处存在,高倍下可见晶粒中含有较多未固溶相,这些未固溶相的颗粒比较细小,组织变化较小,且分布较为分散。图7 为失效铜套与合格铜套的金相组织对比,通过对比发现,2 个样品的化学成分相差不大,其主要相组织结构也相同,失效样品的枝晶轮廓相比合格样品的更明晰,孪晶形态发达,弯曲晶界较少,说明失效样品的固溶时效处理不充分。

图 5 铜套断口能谱分析结果Fig.5 Energy spectrum analysis of copper sleeve fracture

表 1 化学成分及含量(质量分数 /%)Table 1 Chemical composition (mass fraction /%)

图 6 失效铜套金相组织Fig.6 Microstructure of failed copper sleeve

图 7 铜套金相组织对比Fig.7 Microstructure comparison of copper sleeves

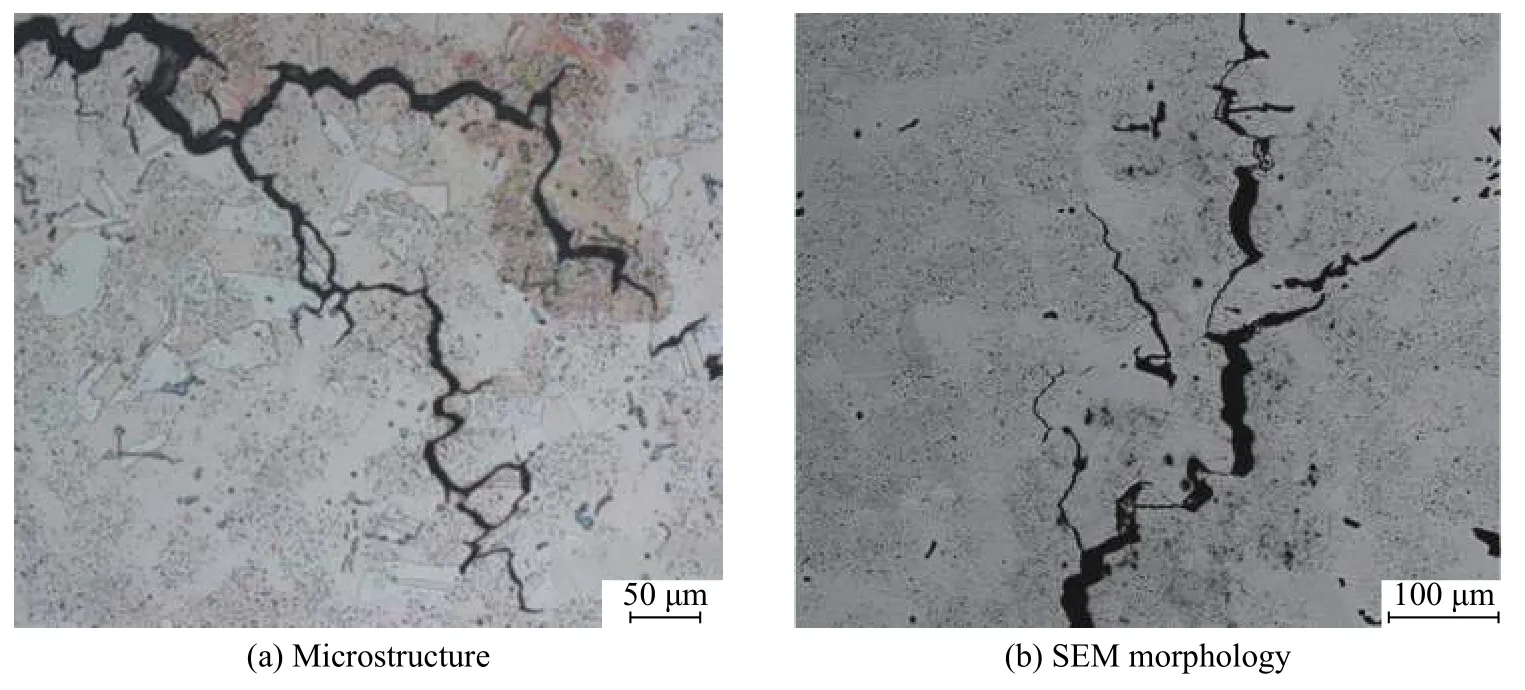

在裂纹扩展的前端制备截面金相样品,观察可见所有失效样品的裂纹扩展均是沿晶界进行的,并垂直于最大承受应力方向向前扩展(图8a)。为进一步研究,对未裂透样品进行扫描电镜观察,可以看出裂纹扩展沿晶界进行,当裂纹尖端遇到较大晶粒时分叉扩展,即裂纹主要是沿晶界扩展开裂,极少存在穿晶开裂行为(图8b)。

1.6 力学性能

图 8 失效样品未完全裂透处裂纹Fig.8 Crack tip of the failed sample

表 2 结晶器铜套力学性能Table 2 Mechanical properties of mould copper sleeve

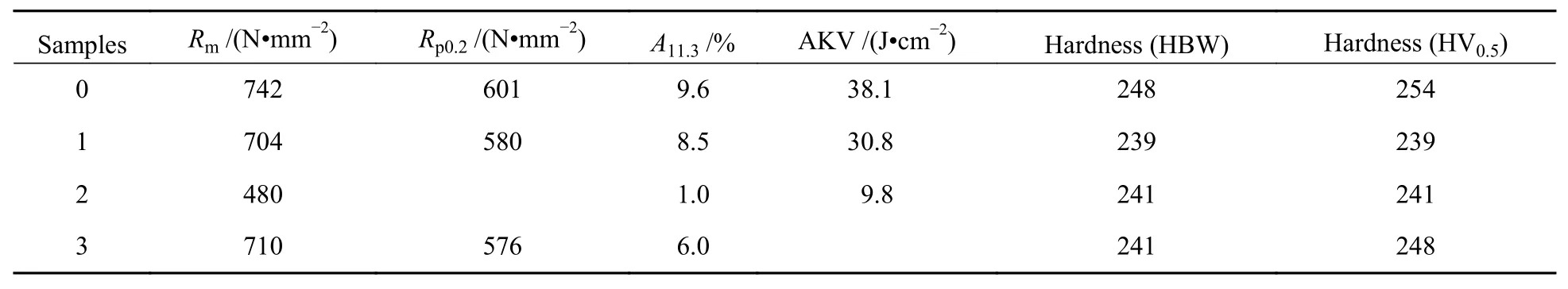

分别在合格结晶器铜套和失效结晶器铜套上沿纵向取样品进行力学性能试验,结果见表2。其中,0#样品为合格铜套,1#~3#样品为失效铜套。由于失效结晶器铜套样品在使用中发生了开裂,其内部已有损伤,2#样品测试时已存在裂纹。由表2 数据可知,失效铜套的力学性能各项指标大致相同,略低于合格样品的力学性能。

2 分析与讨论

结晶器铜套在进水温度为23~28 ℃、出水温度为77~88 ℃的环境中使用,服役10 h 后出现断裂失效,未达到应有的服役寿命。综合各项测试结果数据,其断裂失效原因主要从以下几个方面考虑[8-10]:

1)化学成分。失效结晶器铜套的化学成分虽然符合我国现行的铜合金标准要求。但相比合格铜套,磷含量低,铁含量高,存在细微差别。

2)金相组织。失效铜套的金相组织与未失效铜套的大致相同。从铸造枝晶状轮廓可见,主要是α 相含量较高,并分布大量的点状化合物相,同时先共析铍钴铜复合相呈不规则块状或线棒状分布,共析相则呈点状或短棒状。而且大量的化合物第二相的存在提高了材料的热强性,但是其分布不均匀则降低了热强性的均匀性和抗腐蚀的均匀性;未失效的样品孪晶非常发达,铸造枝晶状轮廓与失效铜套相比更为模糊,其内部析出的弥散强化粒子分布较失效样品均匀,晶界较细小,可有效阻碍对热裂纹的进一步扩展。

3)断口分析。失效样品断口表面颜色较暗,裂纹起始扩展处呈现深色并附有油污,裂纹中间位置的断口覆盖有大量的肉眼可见的红褐色腐蚀产物,可见明显的腐蚀痕迹,裂纹尖端的断口为较为新鲜的铜基体本色。这是由于样品在裂纹末端处施加外力掰开所致,可见明显的沿晶断裂。大部分断口发生较严重的腐蚀,晶界腐蚀最为严重。人为打开断口大部分区域呈以韧窝与河流状花样的解理相结合的塑韧性断裂显微形貌特征。能谱分析结果表明,断口位置存在较多的铁氧化物等覆盖物,可推断在该处裂纹的扩展过程与铁离子相关。

通过多个角度分析力学性能、化学成分、金相显微形貌、扫描电镜断口形貌及能谱微区成分等,并结合其使用工况得出:该结晶器铜套断裂失效的主要原因是在使用过程中,铜套裂纹位置处内侧温度很高,外部在循环冷却水的低温端流入铜套,其外侧的冷却温度低,该处内外壁产生较高的温度梯度,进而在外表面产生较大的热应力,该热应力属于拉应力性质。同时因杂质原子易偏聚于晶界等高能态位置,使得该处抗腐蚀能力较晶粒内部差,特别是在裂纹表面显微区域均发现Fe 元素,因此,可推知冷却水中的铁粒子深入到热裂纹内部形成氧化物,导致体积膨胀而引起楔应力,导致了裂纹的进一步扩展,最终导致铜套的断裂失效[11-13]。

3 建议

检查循环冷却水的水质,及时清洗冷却水系统,降低水中铁含量,同时监控水的pH,防止出现铁离子引起的应力腐蚀行为;改进铸造工艺以防止出现粗大枝晶组织,避免发生晶间热裂及应力腐蚀;控制化学成分,降低杂质含量,提高组织均匀性和稳定性。

4 结论

1)铜套表面工作时承受较高的热应力,在冷却循环水中有害物质(铁粒子)在热裂纹内部发生腐蚀,导致体积膨胀,进而引起沿晶应力腐蚀,最终导致铜套开裂失效。

2)失效结晶器铜套与未失效样品的化学成分存在差异,主要为P、Fe 等元素的差异,化学成分有可能对使用寿命产生影响。

3)失效铜套铸造组织枝晶发达,枝晶轮廓明显,固溶处理带来的孪晶较少,说明失效铜套固溶处理可能不充分,也会促使应力腐蚀开裂行为。