起动发电机弹性轴断裂分析

田 浩 , 傅国如 , 陈 荣 , 李 权 , 殷刘彦

(北京航空工程技术研究中心,北京 100076)

0 引言

效分析,查明弹性轴断裂原因,为提高飞行安全水平,防止类似现象重复发生提供重要依据。

起动发电机是发动机的重要附件,在发动机起动时通过机载蓄电池或地面电源供电,作为电动机带动发动机转子转动,再在转子带动下作为发电机向飞机电网供电[1-2]。其中,起动发电机中的弹性轴为发电机的核心零件,主要起传递扭矩的作用,其性能好坏直接影响发电机的正常工作[3-5]。

飞机在起动过程中,发现起动发电机工作声音异常,拆下发电机检查,发现发电机弹性轴断脱。断裂弹性轴材质为50CrVA 弹簧钢,硬度要求为HRC 43~48,大修时更换新件后使用165 h 20 min。

本研究通过对起动发电机弹性轴故障进行失

1 宏观观察

电机中的弹性轴通过花键端与发动机附件机匣相连,弹性轴锥体与电机转子空心轴紧密贴合,通过两配合面之间的静摩擦力传递扭矩,锥体内的半圆键起定位作用并辅助传递扭矩,弹性轴螺纹固定端通过锁紧螺母固紧,提供弹性轴所需轴向拉紧力。

图 1 断裂弹性轴宏观形貌Fig.1 Macro morphology of the fractured flexible shaft

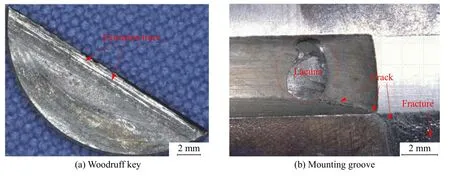

断裂的弹性轴宏观形貌见图1,断裂位置位于半圆键的左侧(锥体大端侧),锥体锥面局部存在明显磨损痕迹(图1b)。弹性轴花键键齿磨损均匀,未见明显偏磨痕迹,弹性轴螺纹端螺纹也基本完好,无明显损伤(图1c、图1d)。弹性轴半圆键工作面存在明显挤压痕迹(图2a)。弹性轴半圆键槽底部靠近断口一侧存在材料缺失形成的孔洞,键槽根部R 角处可见明显裂纹,裂纹贯穿键槽底部孔洞与断口区域(图2b)。检查弹性轴其他部位未见异常损伤及腐蚀痕迹。

图 2 半圆键及键槽宏观形貌Fig.2 Macro morphology of the woodruff key and mounting groove

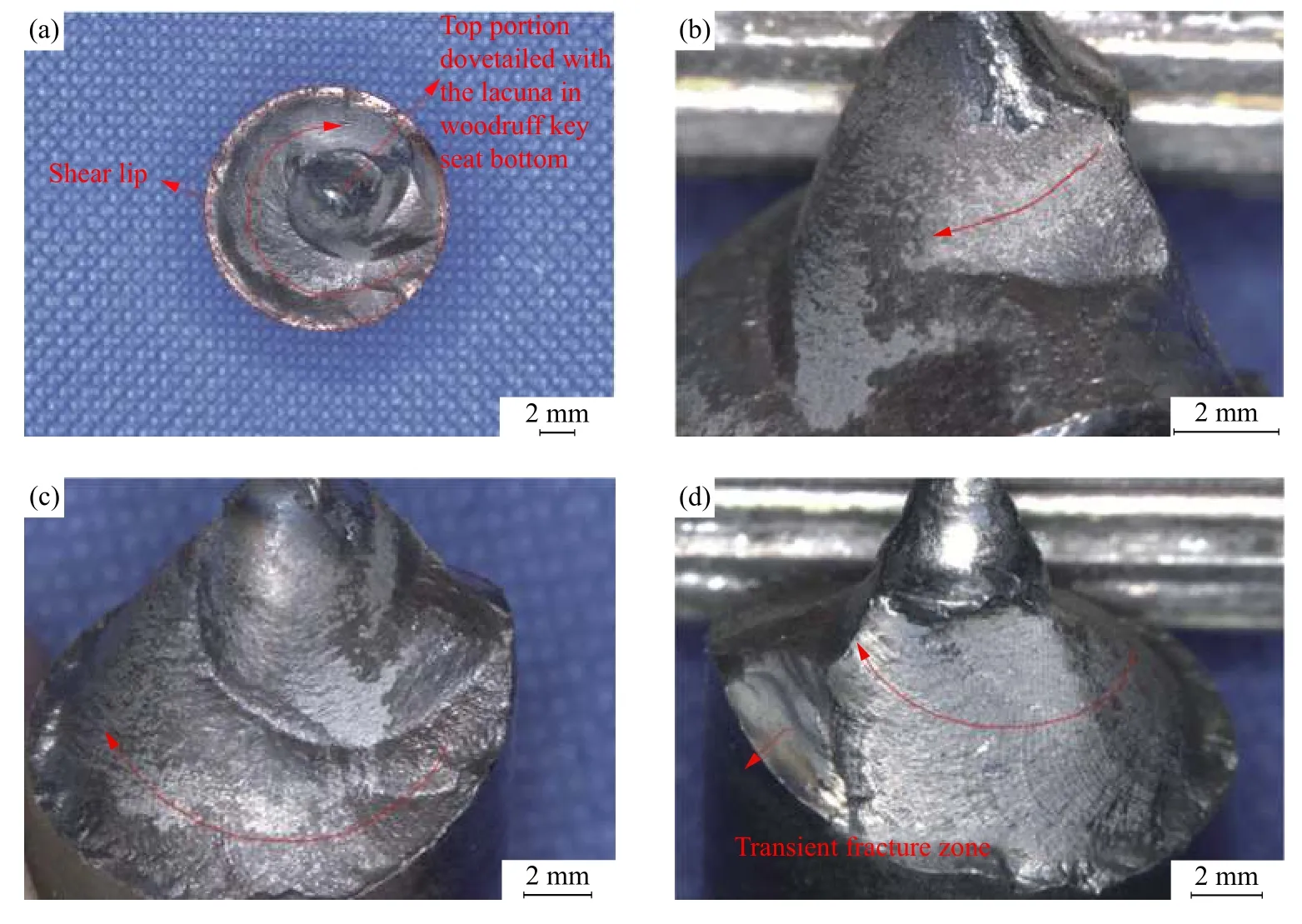

观察弹性轴断口宏观形貌,可见断口高度落差较大,整体呈锥形,断口芯部较陡,且顶端磨损严重,已看不出原始形貌。将两段断裂锥体对接复原,发现断口顶端部位与半圆键槽底部孔洞(图2b)吻合,芯部断面上可见明显从上至下的放射棱线。断口底部较为平坦,可见明显疲劳弧线特征,断口底部外径区域可见一周剪切唇(图3)。对弹性轴另一半匹配断口进行观察,可见明显从半圆键槽方位起始的放射棱线及疲劳弧线特征(图4)。将半圆键槽R 角处裂纹打开(沿着图4b蓝色虚线),进一步发现裂纹从半圆键槽底部R 角处线性起源(图5)。

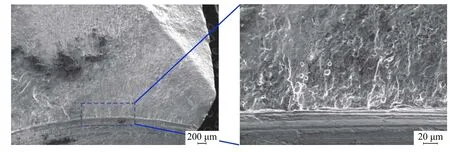

2 微观检查

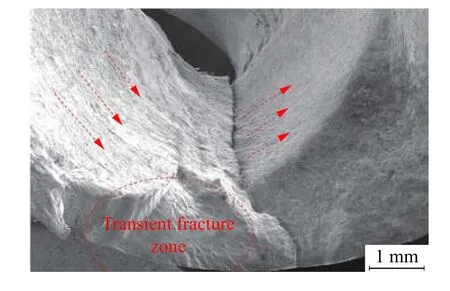

弹性轴(匹配)断口微观形貌见图6,可见断口以弹性轴轴线为中心,沿周向向外径方向螺旋扩展,直至弹性轴断裂。断口上可见明显放射棱线及疲劳弧线,疲劳区约占断口面积95%以上。疲劳线性起始于半圆键槽根部R 角处,源区未发现明显冶金及加工缺陷(图7)。瞬断区微观形貌为典型撕裂韧窝特征。

锥体锥面磨损区为典型粘着磨损特征,磨损区的面积约占锥体锥面的60%左右,且为不均匀接触(图8)。

图 3 弹性轴断口宏观形貌Fig.3 Macro morphology of the fracture surface of the flexible shaft

图 4 弹性轴匹配断口宏观形貌Fig.4 Macro morphology of the matching fracture surface of the flexible shaft

图 5 弹性轴疲劳源区宏观形貌Fig.5 Macro morphology of the fatigue source zone

图 6 弹性轴匹配断口微观形貌Fig.6 Micro morphology of the matching fracture surface of the flexible shaft

图 7 弹性轴疲劳源区微观形貌Fig.7 Micro morphology of the fatigue source zone

图 8 弹性轴锥面不均匀接触磨损特征Fig.8 Uneven contact wear characteristics of the conical surface of the flexible shaft

3 金相组织及硬度检查

在弹性轴断口附近取样检查材料的金相组织,显微组织未见异常。在弹性轴上取样检测材质硬度,实测显微硬度为HV0.3466.4,换算[6]后为HRC 46.8,满足硬度设计要求(HRC 43~48)。

4 分析及讨论

送检弹性轴断口呈锥形,宏观可见明显放射棱线及疲劳弧线特征,放射棱线线性收敛于半圆键槽底部R 角处,断口以弹性轴轴线为中心,沿周向向外径方向螺旋扩展,弹性轴外径区域可见一周剪切唇口。根据上述特征判断弹性轴的断裂性质为扭转疲劳断裂[7-8],疲劳起始于弹性轴半圆键槽底部R 角处。

弹性轴是否出现疲劳断裂主要取决于载荷大小及自身抗疲劳能力两方面因素。由于弹性轴材质(组织、硬度)检测结果均符合要求,疲劳源区也未见明显冶金及加工缺陷,因此,弹性轴断裂应该与其承受的载荷有关。

电机起动或发电时,扭转力矩Me是通过弹性轴锥体与转子空心轴配合面之间的静摩擦力f 以及弹性轴锥体上半圆键的剪切力τ 共同传递(Me=Mf+Mτ)。扭转力矩Me恒定的情况下,静摩擦力矩Mf越大,半圆键剪切力矩Mτ越小,反之亦然。参考文献[9-10],锥体锥面静摩擦力矩Mf的大小不仅与实际贴合区域的面积有关,还与贴合区域的位置有关。如果锥体和空心轴配合面之间贴合不良,将导致静摩擦力矩Mf相应减小,而扭转力矩Me为恒定值(由电源特性决定),半圆键剪切力矩Mτ随之增加,反馈到半圆键及半圆键槽的受力将增加,键槽底部R 角应力集中部位萌生疲劳裂纹,电机长时间工作后,疲劳裂纹逐渐扩展,最终导致弹性轴断裂。

历史上,该型起动发电机曾发生10 余起弹性轴断裂故障,各大修厂均反映在历年故检中发现弹性轴存在裂纹现象,平均故障率约为5.8%,裂纹及断裂位置均在半圆键槽部位。针对弹性轴的故障问题,制造厂采取了相应的纠正措施,主要将弹性轴与电机转子空心轴之间的锥面贴合度从65%提升至80%。本次故障弹性轴断裂模式与历史故障相同。根据锥面磨损痕迹判断,实际承载的面积约为60%左右,且为不均匀接触,实际承载面积偏小,导致静摩擦力矩相应减小,半圆键剪切力矩增加,反馈到半圆键的剪切力增大,半圆键工作面上的挤压痕迹,证明弹性轴键槽受到了较大的应力作用[11]。因此,弹性轴锥体与转子空心轴之间配合不良,导致静摩擦力矩减小,半圆键剪切力矩增加,半圆键及半圆键槽受力增大,是弹性轴发生扭转疲劳断裂的根本原因。

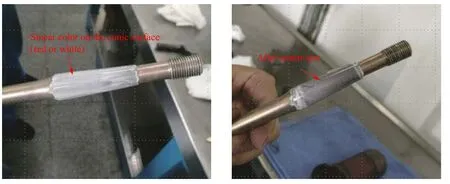

起动发电机生产及大修工艺规程规程规定,为保证弹性轴锥体与转子空心轴之间的锥面贴合度,要求对两者进行对研(研磨),研磨后采用涂色法进行贴合度检验。因此,研磨工序和贴合度检验工序均为关键工序。但实际生产及修理过程中,研磨过程为纯手工研磨,涂色法检查锥面贴合度的工艺对操作人员要求较高,贴合度检验依靠目视判断(图9),研磨质量和贴合度判断受人为因素的影响很大。贴合度检验的结果难以准确反映锥面之间的配合情况[12]。以本次故障弹性轴为例,复查修理卷宗,显示上次修理情况未见异常,记录弹性轴与空心轴之间的锥面贴合度为85%,但根据锥面磨损痕迹判断,实际承载的面积仅为60%左右,且为不均匀接触,反映出该起动发电机弹性轴工艺可控性差。从统计数据看,弹性轴出现如此高的故障率(约5.8%),反映出该弹性轴产品可靠性低。工艺可控性差和产品可靠性低的根源在于其结构设计不合理,因此,建议制造厂对弹性轴结构进行改进(如锥体结构改成花键结构),避免故障再次发生。

图 9 涂色检查法Fig.9 Method of smear test

5 结论和建议

1)起动发电机弹性轴断裂性质为扭转疲劳断裂,疲劳断裂起源于半圆键底部R 角处。

2)弹性轴锥体与转子空心轴之间配合不良,导致静摩擦力矩减小,半圆键剪切力矩增加,半圆键及半圆键槽受力增大,是弹性轴发生扭转疲劳断裂的根本原因。

3)鉴于该起动发电机弹性轴工艺可控性差、产品可靠性低,存在结构设计不合理的问题,建议制造厂对弹性轴结构进行改进,避免故障再次发生。