加速寿命试验在汽车天线开发中的应用

曾建安

(广汽三菱汽车有限公司,湖南 长沙 410007)

1 引言

对于汽车天线这样寿命非常长的零部件,以实际使用条件来检验汽车零部件的寿命需要花费的试验时间太长,是不现实的,因此对天线采用加速寿命试验的方法确保品质可靠性。

图1为天线试验样品。天线的寿命终止 (或称故障)系基体物质因蒸发、扩散、氧化、吸附、腐蚀、离子转移、再结晶等物理与化学反应而逐步劣化,随着时间的过去,应力累积到该零件上,该零件逐步劣化,劣化量达到一个定值时,量变转化为质变,该零件失去了正常的性状,也就由正常品转化为废品,因此原来物体的寿命也就终止了。天线的老化原因主要是如下3个应力:温度、温湿度和温度循环。分别应用阿伦尼斯模型、劳森模型和科芬-曼森模型进行加速寿命试验[1-2]。加速寿命试验是利用高应力条件下的寿命特征去外推正常环境应力水平下的寿命特征。

图1 天线试验样品

2 天线的高温操作耐久(HTOE)试验-阿伦尼斯模型

高温操作耐久试验应用阿伦尼斯模型,该模型 (Arrhenius mode)描述了寿命的温度函数,模型描述了由于化学反应和金属的扩散导致退化失效,验证电子电气部品在高温环境中运行规定时间后的性能。

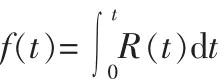

假设1个零件刚生产出来的时候开始,到时间t时,累积劣化量发生是f(t),如果R(t)代表零件在时间为t时的化学反应速度 (如电阻、电流、温度、场强和干扰等)。那么累积劣化量:

式中:f(t)——零件的累积劣化量;t——零件的使用时间。

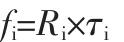

把时间离散化,零件自生产出到时间t为止,分成n个足够小的时间片断,则每个时间片段内的反应速度可以看成是常量,假设在第i个时间片段内,应力等于常量ui,第i个时间片断的时间长度是τi,那么

在第i个时间片断内的劣化量:

到时间t为止,累计劣化量为:

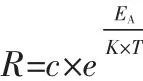

可见,失效导致寿命终止的原因是应力的强度 (代表化学反应的速度)和应力作用的时间。阿伦尼斯模型描述了由于单纯的温度决定的化学反应的速度[3]:

式中:R——反应速度;C——指数前因子,常量,依赖金属特性和测试条件;EA——激活能量,通常使用电子伏特,Ev;K——波尔茨曼常量,8.617×10-5Ev/°C;T——绝对开尔文温度,°K,等于摄氏温度加273。

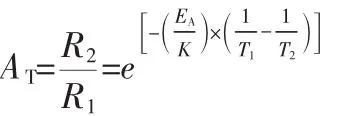

同样的零件,在两种不同的环境应力条件下做寿命测试,可得2个不同的反应速度R1(低应力条件)和R2(高应力条件)。加速因子[4]的定义就是AT=R1/R2。根据预测的加速因子,升高温度应力,即可短时间内造成强制劣化效果,从而可以通过在试验室内的已知寿命预测在自然使用条件下的寿命,从而加速寿命试验。由此可见,加速寿命试验,最关键的是如何确定加速因子 (Accelerated Factor)。

通过应用阿伦尼斯模型,在一定的温度下就可以确定一个反应速度,比如在某一温度环境下,在T1条件下的反应速度为R1,在温度是T2的条件下,反应速度是R2。条件T2相比条件T1下化学反应的加速因子可以使用如下的公式表达:

式中:AT——在测试条件和环境条件对照加速因子;T1——绝对开尔文温度,在温度T1条件下;T2——绝对开尔文温度,在温度T2条件下。

因此,在加速条件下,在试验室高温下短时间内的化学反应效果,可以相当于在自然环境下很长时间和各种条件下的化学反应的累积效果。

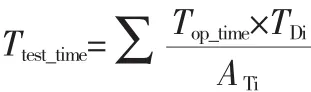

试验室内总的测试耐久时间计算如下:

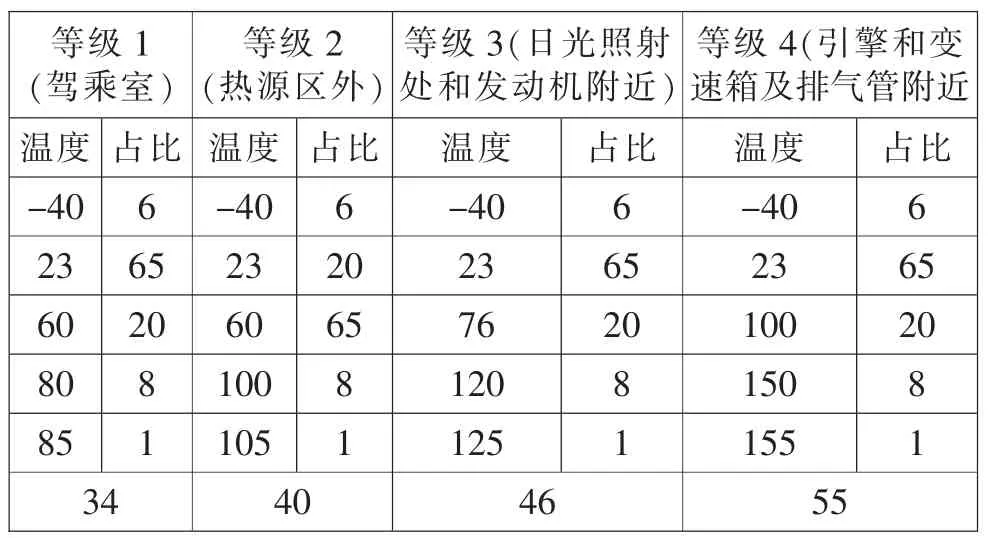

式中:Ttest_time——测试条件下的总试验时间;Top_time——服务寿命周期内的零件的总运行时间;TDi——第i次温度条件下所占时间占总寿命期内的比例;ATi——第i次温度条件下相对测试条件下的化学反应的加速因子;EA——激活能,汽车电子产品一般取0.45。表1为典型温度条件。

表1 典型温度条件

本文的天线安装在车顶上,处在温度等级3下,各种温度的分布时间占比为温度等级3,天线的设计服务周期是15年或许12000h的运行时间,在125℃下加速测试的时间计算如下。

在125℃相对-40℃下的加速因子如下:

同理,在125℃相对23℃、76℃、120℃、125℃下的加速因子分别为:92、6.3、1.2、1。

那么在温度等级3条件下,运行12000h相当于在125℃加速反应运行时间为:

3 天线的高温高湿(HTHE)试验-劳森模型

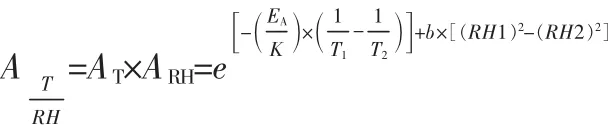

天线的高温高湿加速寿命试验应用劳森模型 (Lawson Model),该模型在阿伦尼斯基础上,增加了因为湿度引起的腐蚀失效机制的影响。劳森模型定义了由于高的温度和相对湿度的复合效果的加速因子,验证电子电气部品在经历稳态(非运行时间)后的耐腐蚀性能 (失效机理:金属腐蚀)。劳森模型见如下等式[2]:

总耐久测试时间:

式中:Ttest_time——测试时间;Tnonop_time——组件在服务周期内非运行时间;AT/RH——温度(T)和相对湿度(RH)的组合加速因子。

表2 HTHE试验平均温度和湿度等级

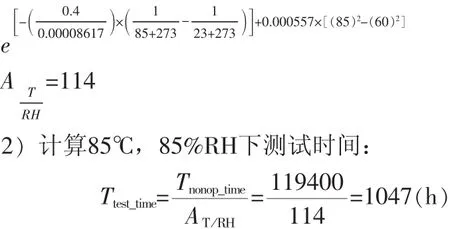

天线的设计使用寿命是15年,非运行时间119400小时,计算在高温高湿测试环境是85°C,85%RH下的天线加速测试时间如下。

1)根据表2计算在85℃,85%RH下的加速因子:

4 天线的动力热循环(PTCE)试验-科芬曼森模型

图2为PTCE试验照片。天线在一天内经历中午高温到凌晨低温的2个温度循环,科芬-曼森模型 (Coffin-Manson Mode)适用于温度循环加速试验,失效机理:金属的热机械疲劳失效或PCB受热循环时的焊点脱落。天线每一天中都要经历凌晨最低温度,中午最高温度,一天经历2个温度循环,比如汽车使用周期为15年,那么需要经历10950(365×15×2)个循环。实际试验中不可能做那么多的循环,因而采用提高温度差的方式做加速试验。把样品放在常温试验箱中,试验箱温度由常温以一定的温度变化率 (通常4℃/Min)降低到最低温,静置一段时间,受试品全部物质温度达到最低温度;试验箱温度以同样温度变化率升高到最高温,静置一段时间,待受试品全部物质温度达到最高温度后,再回到常温,如此循环。

图2 PTCE试验照片

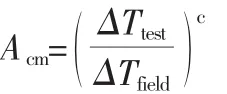

加速因子计算如下:

式中:Acm——温度循环试验的加速因子;ΔTtest——试验时的最高温度与最低温度之差;ΔTfield——科芬曼森循环平均温度,厂家指定,三菱指定见表1最后一行;c——常量,厂家指定,三菱取值2.5。

天线安装在车顶上,设计使用寿命15年,产品实用温度等级3,温度循环试验时的高温是125℃,低温是-40℃,查表1,科芬曼森循环平均温度是46℃。

那么温度循环次数是:Ntestcycles=365×15×2/12.866=851(次)。

5 结束语

本文涉及到的天线,经过高温操作耐久、高温高湿、动力热循环试验之后,在试验中和试验后工作正常,各项参数保持和初始性能一致。三大气候环境应力试验的实施和验证,确保了该天线在装车后15年的耐候寿命。

天线的加速寿命试验对加速天线产品的开发周期、节省试验资源、降低测试费用、提高电子零件品质和可靠性,具有重要的意义。对于其他汽车电器零部件的可靠性试验也具有一定的借鉴意义。