深孔台阶松动爆破技术在矿区岩石开挖中应用分析

王 乐,朱福元,汪 泉,李成孝

(1.安徽理工大学化学工程学院,安徽淮南232001;2.淮南舜泰化工有限责任公司,安徽淮南232001;3.吐鲁番银光民爆有限公司,新疆吐鲁番838100;4.安徽省爆破器材与技术工程实验室,安徽淮南232001)

0 引言

新疆地区某采石矿区爆破工程及采石场边坡破碎工程属于复杂环境的深孔台阶松动爆破,其特点是爆源周边环境复杂,对于爆破产生的有害效应控制难度大,保护对象距离爆源较近,需要严格控制爆破可能带来的危害因素,保证人员、设施和环境的安全。 爆破区域位于矿区办公区南侧,爆破时产生的飞石以及噪声会对办公区域内的人员造成影响,而且会对办公区设施造成一定的冲击。 爆破安全防护和警戒内容较多,对于人员的疏散和爆破区域周围可移动设施的管理需要安全警戒部门及交警、公安等部门的配合。

1 爆破方案设计

1.1 爆破方案

根据爆区周围的环境条件及工程量,主要以深孔台阶松动爆破为主,辅以浅孔控制爆破。

1)台阶高度小于5.0 m 或深孔工作面的清底采用Φ42 浅孔控制爆破。

2)开挖深度大于5.0 m 的区域采用孔径Φ90深孔台阶松动控制爆破。

3)大块采用液压破碎锤机械破碎或人工破碎。

4)采用微差起爆方法,可以减小爆破对周围环境的影响[1-7]。

爆破时,严格控制同段最大药量和爆破规模,确保周围建筑物的安全;严格控制炸药单耗和增加堵塞长度来控制爆破飞石,邻近建筑物爆破时还需对爆区采取覆盖等防护措施。 边坡采用预裂爆破,使其在主爆孔与边坡之间形成一道裂缝,以使边坡表面更为平整。

1.2 爆破器材和设备

1)爆破区域为开采后的采石场,部分岩石内存有积水,因此选择爆炸性能稳定、爆炸威力较大及抗水性强的2 号岩石乳化炸药。

2)爆破时,采用微差起爆方法,使用高精度的毫秒延期导爆管雷管,以降低爆破时带来的有害影响。

3)对于爆破后产生的大块采用液压破碎锤机械破碎,然后装车运输。

1.3 装药结构

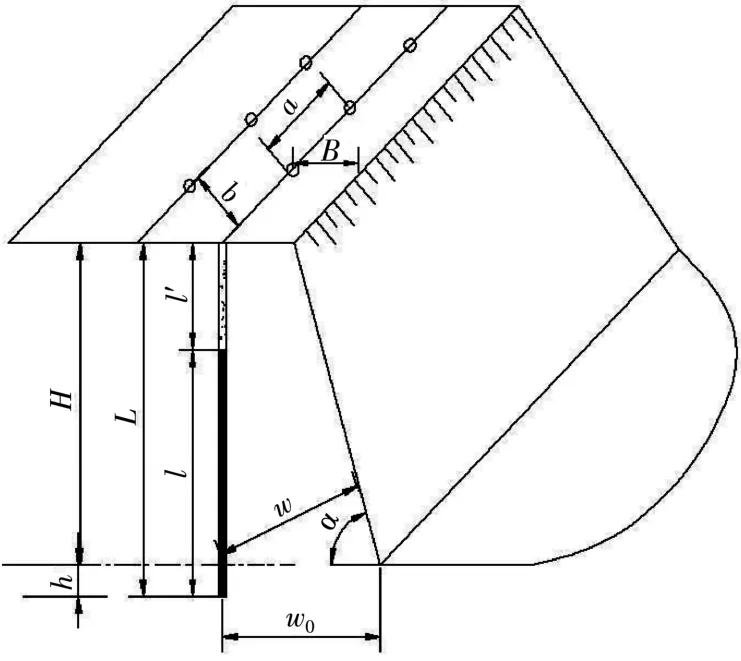

采用连续装药结构,深孔每孔装二个起爆雷管、浅孔每孔装一个起爆雷管,用塑料导爆管引出孔外,孔口用黄泥或岩屑进行堵塞,炮孔装药结构如图1 所示。

图1 炮孔装药结构图

1.4 爆破参数设计

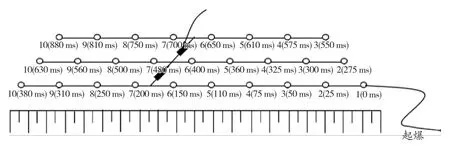

主炮孔采用垂直孔,梅花型布置,采用多排微差起爆技术,实现分段延时起爆。 对于深孔爆破孔径的选择主要取决于钻机类型、台阶高度和岩石性质[8],露天深孔台阶爆破孔网参数示意图如图2 所示。

露天深孔爆破孔网参数选取如下:

孔径d=90 mm;

底盘抵抗线W0=3 ~3.5 m;

最小抵抗线W=3 m;

炮孔间距a=4.0 m;

排距b=3 m;

台阶高度H=15 m;

炮孔深度L=16 m;

图2 露天深孔台阶爆破孔网参数示意图

装药长度l=11 ~12.5 m;

炮孔超深h=1 m;

炮孔直径d=90 mm;

炮孔堵塞长度l′=3.5 ~4.5 m;

眉线距离B=2.7 ~3.2 m;

单孔装药量Q0=72 ~81 kg;

炸药单耗q=0.40 ~0.45 kg/m3。

1.5 爆破网络

为确保安全、高效的爆破作业,本工程采用毫秒微差导爆管起爆网路,不仅从装药量、装药结构进行控制,还在网路设计上进行控制。

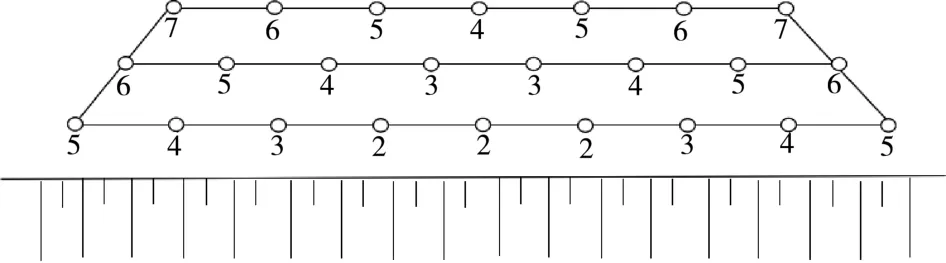

首先,起爆顺序为同排孔间微差,排间孔外延时,可实现孔间微差起爆。 其次,起爆雷管为孔内放置二发毫秒延期导爆管雷管,其段别需根据预定的起爆顺序进行选择。 最后,在完成装药和堵塞工作后,采用四通联接元件把每孔的导爆管联接成起爆网路。 深孔和浅孔的爆破网络如图3、图4 所示。

图3 深孔爆破网路示意图

图4 浅孔爆破网络示意图

2 爆破安全和防护

2.1 总体要求

1)严格炮孔验收,按设计装药、堵塞、联线,控制爆破方向。 对孔口或薄弱地带采用沙袋覆盖。

2)各爆破点施工当中要严格控制最大单响量和一次起爆药量。

3)认真调查施工地段情况,对地质构造、岩石的节理裂隙等充分考虑,及时调整爆破参数,避免可能出现的爆破失控。

4)防止空气冲击波及个别飞石的危害。 严禁裸露爆破,保证堵塞质量,堵塞长度,孔间延迟时间不能过长。 对钻孔严格验收并认真校核实际最小抵抗线。 对岩石中的裂隙、破碎带等地质构造要仔细勘查,及时调整爆破参数,在爆破作业选择好爆破方向。

2.2 爆破振动校核

按照《爆破安全规程》(GB6722-2014)中如公式(1)计算最大单响药量。

式中:V为爆破振动速度,cm/s;K为与岩体性质、爆破方法等有关的参数,通常取K=50 ~150;α为与爆破方法、岩体性质、传播距离等有关的衰减系数,通常情况下α=1.3 ~1.5;Q为最大段药量,kg;R为爆心距,m。

根据现场地形地质条件取K=150、α=1.5,爆破区200 m 外有民房,取R=200 m,振动速度选取V=2.0 cm/s,经计算最大齐爆药量为1 422 kg。 为了降低振动效应,在深孔爆破时,可以多孔延时起爆技术;为安全起见,也可实施逐孔起爆,严格控制齐发药量每次不超过1 000 kg。

浅孔爆破规模每次不超过100 kg,爆破振动对周边不会造成多大影响。 为了尽量降低浅孔爆破振动,施工中采取如下的降振措施:

1) 浅孔处理好底部根坎,确保爆破自由面良好。

2) 严格控制最大段药量。

3) 结合现场地形,设计合理的起爆顺序,转移爆破振动。

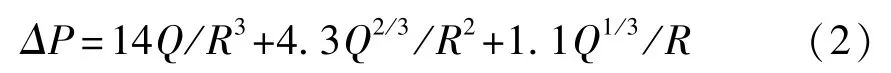

2.3 空气冲击波安全距离校核

式中:ΔP为空气冲击波超压值,105Pa;Q为一次爆破的炸药TNT 当量值,本次爆破1 kg 乳化炸药按0.71 kgTNT 当量值计算,毫秒延期爆破取总药量,kg;R为装药与保护对象之间距离,m。

计算出的空气冲击波超压值与《爆破安全规程》(GB6722-2014)中超压值进行比对即可得出空气冲击波对建筑屋的破坏程度。 由于该工程项目爆破规模小,而且采用孔间微差爆破,经计算,空气冲击波不会对周围建筑物产生较大影响。

2.4 安全防护要求

深孔爆破距爆破中心200 m 半径区域为警戒区域,要求所有人员必须撤离至200 m 外或安全避炮点。 浅孔爆破距爆破中心300 m 半径区域为警戒区域,要求所有人员必须撤离至300 m 外或安全避炮点。

起爆信号分预备信号、起爆信号和解除警戒信号。

1)预备信号:所有无关人员立即撤离危险区;

2)起爆信号:确认人员和设备全部撤离危险区后,具备安全起爆条件时,方准发出起爆信号,指挥长发布起爆命令,立即起动起爆器引爆;

3)解除警戒信号:经检查人员检查确认安全后,方准发出解除警戒信号。 爆后检查。

爆破完成15 min 后,由爆破工程技术人员或爆破员进入爆区检查有无盲炮,确认无盲炮后,方准其它人员进入作业区。

3 结论

1)针对某爆区周边环境测试爆破的有害效应,岩石爆破要控制爆破振动、飞石以及冲击波的危害,对于不同保护对象采取不同的防护措施,本次爆破在办公区附近,需要考虑对周围人员的影响。

2)针对不同地形采用深孔和浅孔爆破的方法,使用毫秒延期雷管,降低单段爆炸最大药量,降低爆炸产生的冲击波和爆破振动。

3)重视爆破后对周围环境的污染问题以及碎石的清理,加强对现场人员的安全管理和设施保护。

4)对于爆破网路设计和炮孔填塞需要专业人员进行操作和检查,防止出现漏填以及网路错乱。