2010款奇瑞A3车ABS故障灯异常点亮

余姚东江名车专修厂 叶正祥

叶正祥,Tech Gear汽车诊断学院汽车免拆诊断专家,现任余姚东江名车专修厂厂长兼技术总监,被聘为哈弗汽车区域技术专家;2015年获得首届中国汽车诊断师大赛总决赛三等奖;2016年取得中国汽车工程学会汽车诊断专业领域中级工程师资格证书。

故障现象一辆2010款奇瑞A3车,累计行驶里程约为12.8万km,因ABS故障灯异常点亮在其他维修厂维修。维修人员用故障检测仪检测,发现ABS控制单元中存储有左前轮速传感器电路类的故障代码(具体故障代码当时没有记录)。检查发现,左前轮速传感器的导线连接器有进水痕迹,且端子氧化腐蚀严重(图1),因为不好修复,所以就更换了左前轮速传感器(与导线连接器是一体的)。进行路试,ABS故障灯仍异常点亮,接着先后又更换了2个左前轮轴承和1个左前轮速传感器,但故障依旧,于是向笔者请求支援。

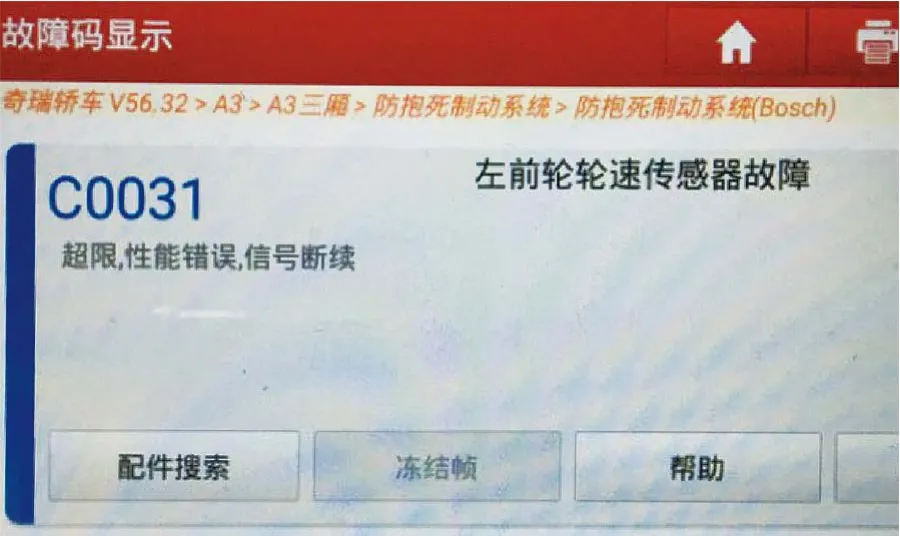

故障诊断接车后试车,起动发动机,组合仪表上的ABS故障灯异常点亮(图2)。用故障检测仪检测,发现ABS控制单元中存储有故障代码“C0031 左前轮速传感器故障 超限、性能错误、信号断续”(图3);记录并清除故障代码,故障代码可以清除,且ABS故障灯熄灭;进行路试,ABS故障灯再次异常点亮,且故障代码C0031再现。路试的同时用故障检测仪读取ABS控制单元中的轮速信号(图4),发现左前轮速比其他轮速高;用故障检测仪的数据波形显示功能观察4个轮速信号的变化(图5),发现左前轮速始终比其他轮速高,且车速越高,差值越大,而其他轮速信号的变化基本一致,由此可知左前轮速信号确实异常,推断可能的原因有:左前轮速传感器故障;左前轮轴承(与信号盘集成一体)故障;轮胎直径比其他车轮小;ABS控制单元故障;相关线路故障。

图1 原车左前轮速传感器的导线连接器端子氧化腐蚀严重

图2 组合仪表上的ABS故障灯异常点亮

图3 ABS控制单元中存储的故障代码(截屏)

图4 故障车ABS控制单元中的轮速信号(截屏)

图5 波形显示4个轮速信号的变化(截屏)

首先对调左前和右前车轮后试车,依旧存储故障代码C0031,说明该车故障与轮胎直径无关。由于维修人员之前已更换了2个左前轮轴承和左前轮速传感器,如果继续盲目换件,可行性不高,决定用示波器采集轮速信号波形进行分析。

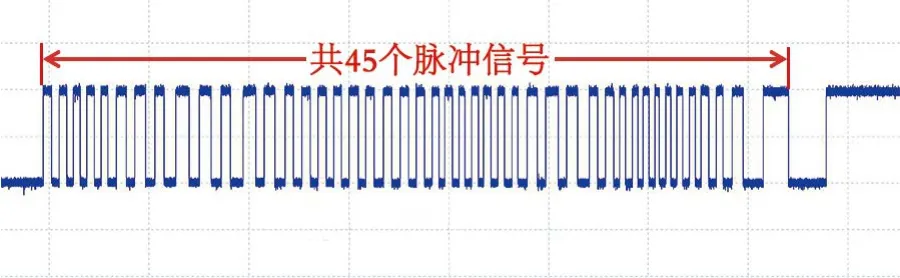

将车辆举升,检查发现左前轮速传感器上有2根导线;进一步测量得知,其中一根为12 V供电线,另外一根为信号线;在车轮上做标记(图6),转动车轮1圈,测得左前轮速信号波形如图7所示,用相同方法测得右前轮速信号波形如图8所示。对比分析可知,左前、右前轮速信号均为方波脉冲信号,高电位约为1 V,低电位约为0.5 V,且高、低电位不会随着轮速变化而变化;在同样转动车轮1圈的情况下,左前轮速信号波形上有45个脉冲信号,而右前轮速信号波形上有44个脉冲信号。如果ABS控制单元根据脉冲信号个数来计算轮速,则在转动相同圈数的情况下,ABS控制单元计算的左前轮速会比右前轮速高,由此推断故障正是由此信号错误引起的。

图6 在车轮上做标记

图7 故障车左前轮速信号波形(截屏)

图8 故障车右前轮速信号波形(截屏)

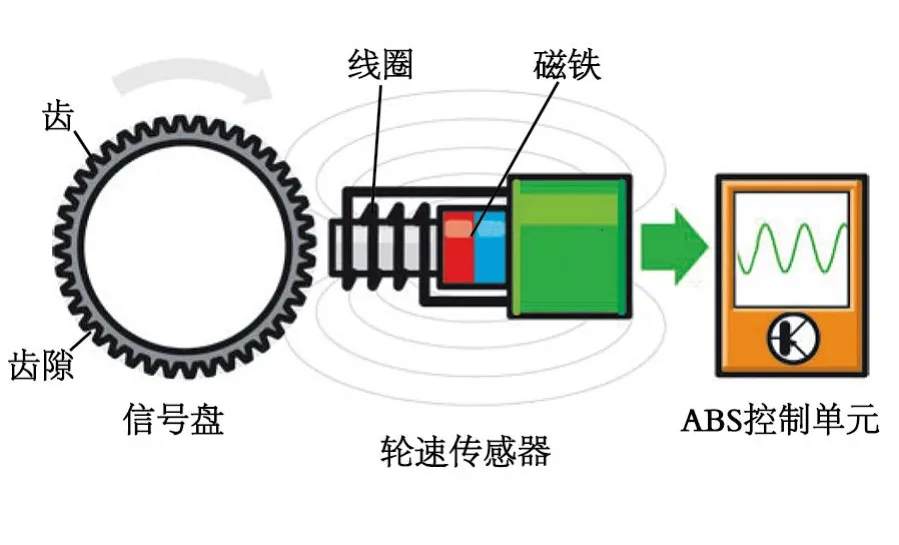

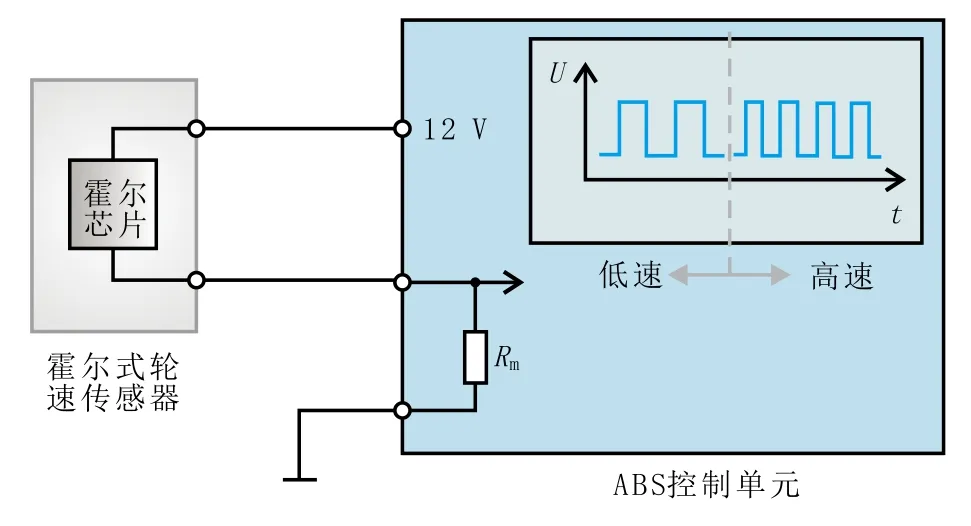

查看维修资料得知,该车采用霍尔式轮速传感器(图9),它的信号盘是一个多极磁环,镶嵌在轴承内圈上。多极磁环上的北极(N极)和南极(S极)相当于磁电式轮速传感器(图10)信号盘上的齿和齿隙。多极磁环随车轮旋转,轮速传感器上的霍尔元件受磁环上不断交替的磁场变化而产生霍尔电压,霍尔电压经芯片(IC)处理后以脉冲信号发送至ABS控制单元。

图9 霍尔式轮速传感器工作原理

图10 磁电式轮速传感器工作原理

图11 新轴承外观

分析霍尔式轮速传感器工作原理,怀疑左前轮速传感器信号盘上多了1对磁极。订购左前轮轴承,由于维修人员之前已更换过2个,配件到货后不敢冒然安装,因为一旦配件错误,轴承压装后再拆下来就无法继续使用,于是决定先验证配件上的磁极对数是否正确。观察轴承(图11),多极磁环上并没有标注磁极,那么怎么验证磁极对数是否正确呢?经过思考,决定尝试用铁粉进行测试。收集磨制动盘留下的铁屑,用油漆过滤纸筛出细铁粉;将细铁粉平摊开来,用塑料袋包裹住轴承,然后轻轻地将轴承平放在细铁粉上;再轻轻拿起轴承,此时轴承上吸附了很多铁粉(图12),且分布十分规律,而这与磁极是相对应的。经统计,多极磁环上共88个磁极,即44对N极和S极,这与右前轮速信号波形上的44个脉冲信号相对应,说明配件上的磁极对数正确。

图12 新轴承上吸附的铁粉

拆下故障车上的左前轮轴承,用相同方法统计轴承上的磁极对数(图13),发现共有96个磁极,即48对N极和S极。之前测得左前轮速信号波形上共有45个脉冲信号,应对应45对磁极,怎么拆下的左前轮轴承上是48对磁极呢?是之前的分析方法错误,还是存在其他故障呢?梳理维修思路,认为存在其他故障的可能性比较大。

图13 故障车左前轮轴承上吸附的铁粉

更换上新的左前轮轴承后再次测量左前轮速信号波形(图14),发现转动车轮1圈,波形上只有41个脉冲信号,仍与44对磁极无法对应,且与之前一样少了3个脉冲波形。回想安装左前轮速传感器(是之前维修人员更换的,并不是原车的)的过程,感觉左前轮速传感器头部与信号盘的间隙偏大(图15),这会不会影响轮速信号呢?还是传感器有问题?将从原车上拆下的左前轮速传感器与更换的左前轮速传感器进行对比(图16),发现更换的左前轮速传感器上的凸起部分比原车的要高一些,而这会影响传感器头部与信号盘间的间隙,由此推断更换的左前轮速传感器也有问题。

图14 更换上新轴承后左前轮速信号波形(截屏)

图15 左前轮速传感器头部与信号盘的间隙过大

图16 对比原车与更换的左前轮速传感器

故障排除考虑到原车左前轮速传感器部分可能是好的,只是导线连接器部分有问题,于是将更换的左前轮速传感器的导线连接器部分剪下来,与原车左前轮速传感器部分连接后装复,再次测量左前轮速信号波形,信号波形上共有44个脉冲信号,恢复正常;进行路试,ABS故障灯不再异常点亮;用故障检测仪读取ABS控制单元中的轮速信号,4个轮速信号的变化始终一直,故障排除。

编者按

梳理整个诊断过程可以发现,其实该车最初的故障是左前轮速传感器导线连接器进水氧化腐蚀,导致ABS故障灯点亮,只要更换左前轮速传感器就可以排除故障,但由于购买的配件有问题,在更换上左前轮速传感器后ABS故障灯依旧异常点亮,于是维修人员误以为还有其他故障,就更换了左前轮轴承,而更换的左前轮轴承也是有问题的。左前轮速传感器的问题是安装后的间隙不对,左前轮轴承的问题是磁极对数不对,只有同时解决这2个问题,故障才能排除,而维修人员最多只意识到其中一个部件可能有问题,于是反复更换配件也未能将故障排除。

这是一起典型的因配件质量问题导致扩大维修的案例。究其原因,主要有2方面:一是维修人员缺乏对配件型号和质量的识别能力,首先要确认所购买的配件型号是不是适用于所维修的车辆,其次要确认配件质量是否合格;二是维修人员缺乏科学的诊断思路,只要维修人员对故障系统的工作原理有清晰的认识,对故障有明确的诊断思路,即便因更换的问题配件引起了二次故障,也能很快锁定故障原因,而不是一味盲目地更换配件。

目前汽车上采用的轮速传感器主要分为主动式和被动式2种。被动式即磁电式轮速传感器,如图17所示,该传感器不需要供电,通常有3根导线,其中2根为信号线,1根为屏蔽线;信号波形为正弦波,车速越快,信号幅值越高;优点是结构简单,缺点是抗干扰能力弱,车速过低(小于3 km/h)时无法检测,且无法检测车轮旋转方向。主动式即霍尔式轮速传感器,如图18所示,该传感器需要供电,通常有2根导线,1根为电源线,1根为信号线;信号波形为脉冲信号,波形幅值不随车速变化而变化;优点是抗干扰能力强,车速较低也能精确检测,还能检测车轮旋转方向,缺点是结构比较复杂。

图17 磁电式轮速传感器控制电路

图18 霍尔式轮速传感器控制电路

值得一提的是,霍尔式轮速传感器有2种信号盘(图19),一种为多极磁环,对应的传感器自身无磁性;另一种为脉冲齿轮(与磁电式轮速传感器的信号盘类似),对应的传感器自身有磁性。

图19 霍尔式轮速传感器的信号盘