可变压缩比技术在车用发动机上的应用浅析(二)

鞍山市交通运输学校 张宏宇

2.4 偏心移位方式的可变压缩比技术

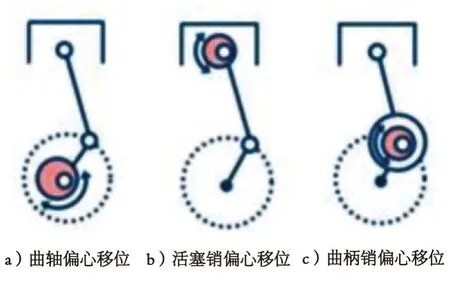

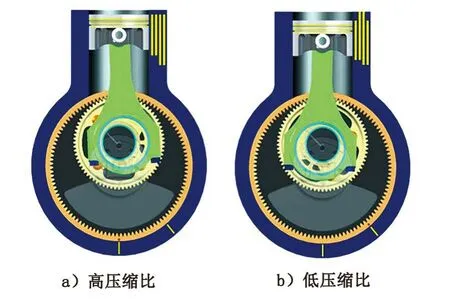

偏心移位方式的可变压缩比技术具体可分为活塞销偏心移位方式、曲柄销偏心移位方式和曲轴偏心移位方式(图12)。

图12 偏心移位方式的可变压缩比技术方案

2.4.1 曲轴偏心移位方式的可变压缩比技术

德国FEV发动机技术公司早期提出的可变压缩比技术便是采用曲轴偏心移位方式,如图13所示,曲轴支承在一个偏心盘上,通过特定手段使偏心盘摆转一个角度,便改变了曲轴在竖直方向上的位置,进而使活塞沿气缸中心线移动,活塞上、下止点的位置也相应改变,燃烧室容积随之改变,这样便实现了压缩比的连续调节,该方案实现的压缩比调节范围为8~15。该可变压缩比技术作用原理的核心是曲轴的偏心支承,支承曲轴的孔的中心线与其旋转中心线不重合(两者之间的距离称为偏心度)。偏心盘可通过一个调节执行器进行摆转,通过这种摆转曲柄中心线相对于气缸盖的位置就会发生改变,因而可以连续地调节压缩比。但是这种方案,曲轴移位后发动机的输出轴会出现移动,因此必须对驱动系统进行补偿,这种补偿还要通过专门开发的平行曲柄式传动装置进行,实际使用不方便,FEV公司就放弃了这种方案。FEV发动机技术公司后来的想法是在活塞销上加一个偏心环,通过改变偏心环的位置来改变活塞的高度,从而达到改变压缩比的目的。

图13 FEV发动机技术公司曲轴偏心移位可变压缩比技术原理

图14所示也是一种曲轴偏心移位可变压缩比技术设计。该技术和FEV发动机技术公司的一样,也是设置了曲轴偏心支承,不同的是,FEV发动机技术公司的曲轴偏心移位可变压缩比技术设置的是分立的偏心套,且偏心套不具备下压的控制机构。而图14所示的曲轴偏心移位可变压缩比机构设置了偏心套下压机构。

图14 曲轴偏心移位可变压缩比技术

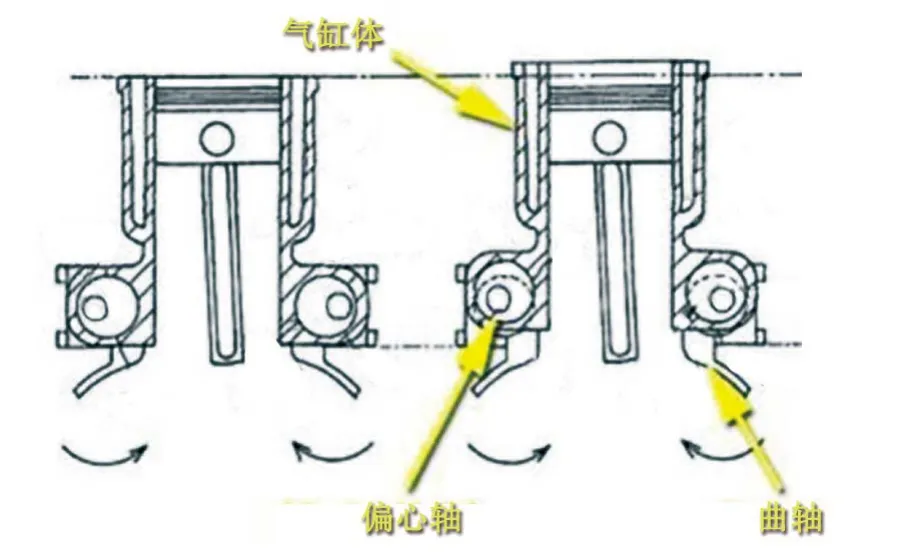

图15所示是日本本田汽车公司的一种曲轴偏心移位可变压缩比技术,是通过在曲轴位置加1套偏心轮(Eccentric shaft)来调整曲轴的位置,从而实现压缩比的可变。

图15 本田汽车公司曲轴偏心移位可变压缩比技术

2.4.2 活塞销偏心移位方式可变压缩比技术

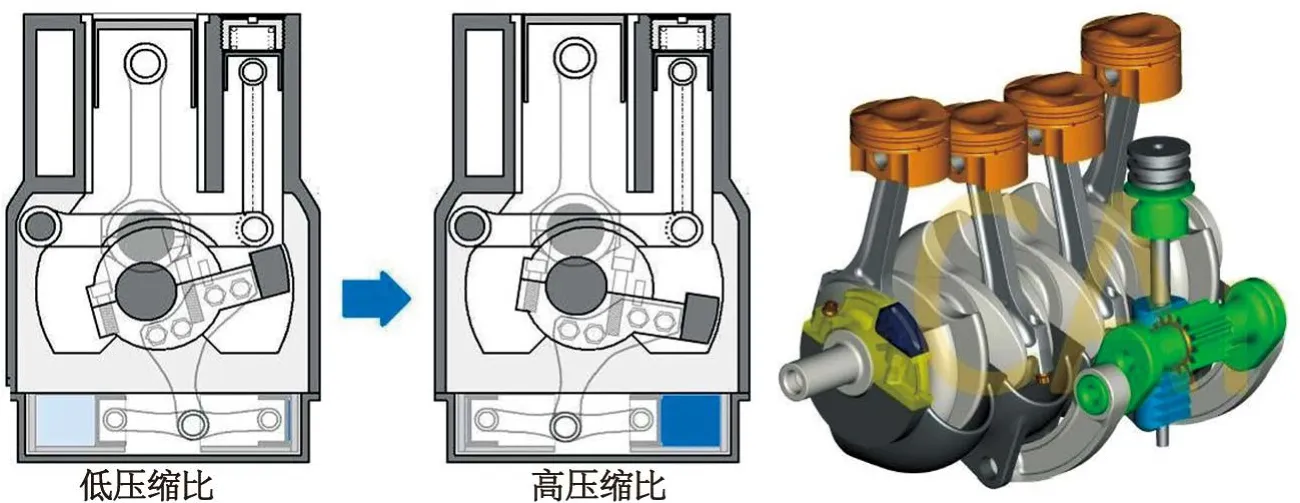

如图16所示,在活塞销上外加了一个偏心环,偏心环通过连杆上的2个液压活塞(液压活塞A和液压活塞B)控制,当需要改变压缩比时,液压活塞会根据需要驱动活塞销外的偏心环转动,从而使得活塞高度发生变化,从而改变压缩比(图17)。控制偏心环的2个活塞是由连杆大头开始供油控制的,因此可变压缩比连杆相对于传统的连杆要更加粗一点。FEV公司表示,活塞高度变化需要0.6 s,能够减少燃油消耗5%~7%,这种解决方案对于整个发动机的修改相对较少,所有系统都集成在连杆上,成本不会太高。

图16 活塞销偏心移位方式可变压缩比技术

图17 活塞销偏心移位方式可变压缩比技术的不同工作状态

有公开的专利文件显示,保时捷正与Hilite国际先进工程公司合作开发的可变压缩比技术(图18)与FEV公司的可变压缩比技术有点雷同,由图18可以看出,为了实现压缩比的可变,对传统发动机的活塞连杆进行了结构改良,在其两侧分别加装了一个由电动和液压控制的偏心调节部件。该部件可接收由ECU所发出的控制信号,并借助于液压回路对支柱位置进行调节,从而带动偏心元件发生旋转,使活塞位置发生移动,以达到改变压缩比的目的。不过出于对技术风险的评估,现阶段保时捷所研制的可变压缩比技术还仅限于在预先设定好的2个活塞位置间进行调整,换言之,也就是只可实现2种压缩比间的相互切换,并不是现真正意义上的连续调整。

图18 保时捷可变压缩比技术专利图

2.4.3 曲柄销偏心移位方式可变压缩比技术

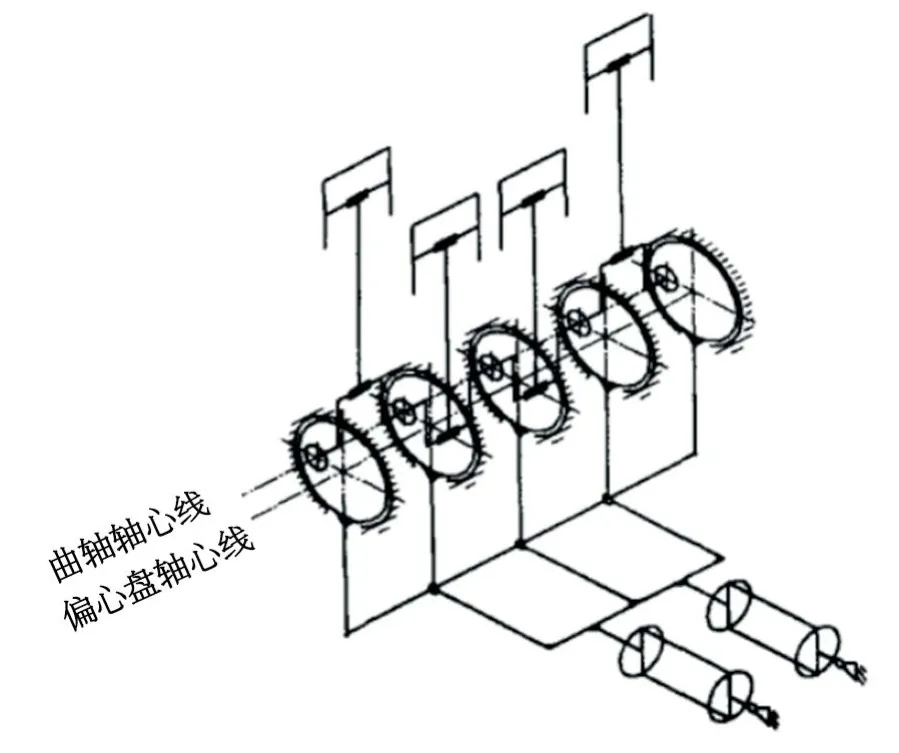

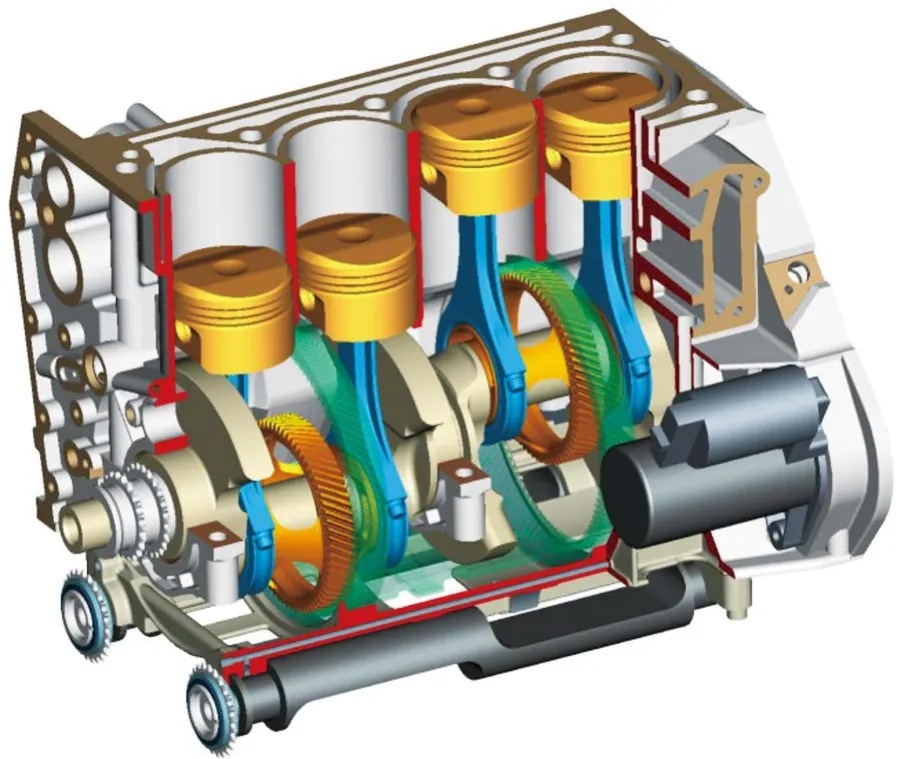

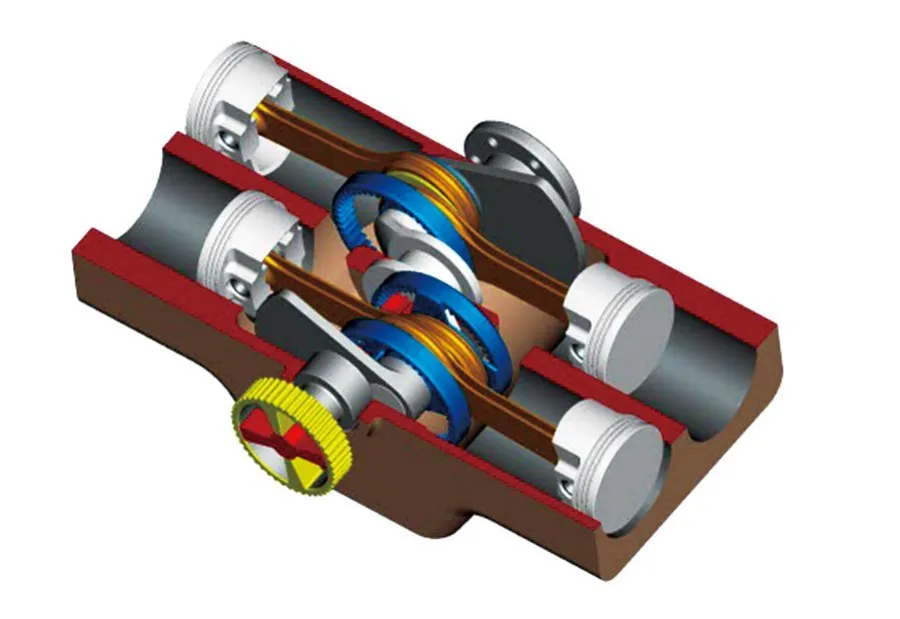

荷兰的Gomecsys公司的GoEngine VCR发动机(图19)在曲轴上就能实现可变压缩比的方式,那就是在连杆大头里面加一个偏心环(图20),通过齿轮(图21)控制偏心环的转动,当压缩比需要改变时,偏心环转动,使活塞上止点的位置发生改变,从而获得可变压缩比(图22),压缩比可以在7 ~15改变。

传动机构选择了一套大减速比的蜗轮蜗杆部件,机构传动对执行电动机的转矩需求不大。该VCR机构主体被安装在发动机曲轴上,曲轴主轴颈内均开设有一个支撑圆柱孔,每个支撑圆柱孔的轴线都与曲轴轴线重合,或不重合但平行,或形成一定的夹角。蜗杆与电动机同轴连接在一起,蜗轮与蜗杆啮合,蜗轮上有一个中心齿轮与其同轴并固定连接,另有行星齿轮固定安装于第一传动轴前端并与中心齿轮啮合,第一、二、三、四传动轴安装于曲轴的各段主轴颈内的支撑圆柱孔内,传动轴的两端分别安装传动齿轮,而偏心套则套装在曲轴的连杆轴颈与连杆大头之间,且偏心套的两端各安装一个偏心套齿轮,同对应的传动轴齿轮相啮合。当执行电动机旋转时,驱动蜗轮蜗杆进行旋转,进而驱动中心齿轮旋转,运动传递到行星齿轮,并通过传动轴与偏心套之间的齿轮依次传递至第一传动轴前端齿轮、第一传动轴、第一传动轴后端齿轮、第一偏心套、第二传动轴前端齿轮等,直至最后一个传动轴与最后一个偏心套,从而使所有的偏心套同步变动,改变压缩比。图23所示为荷兰Gomecsys公司可变压缩比技术在水平对置式发动机上的应用情况。

图19 荷兰的Gomecsys公司的GoEngine VCR发动机

图20 荷兰Gomecsys公司可变压缩比技术

图21 通过齿轮控制偏心环的转动

图22 荷兰Gomecsys公司可变压缩比技术的工作原理

2.5 奔驰公司可变活塞高度方式可变压缩比技术

奔驰公司提出可变压缩比技术是利用液压油泵的原理改变活塞的位置,使活塞的高度可变,从而改变压缩比(图24),该方案最突出的优点是相对于原型发动机的改动较小,易于实现。这是一个典型的采用润滑油液力特性的可变压缩比设计方案,因此如何控制润滑油的流量成为该方案的技术难点。况且,液压活塞质量较大,不易于高速旋转,而且响应有滞后(需要几个热机循环的时间)。

图23 荷兰Gomecsys公司可变压缩比技术在水平对置式发动机上的应用情况

图24 奔驰可变活塞高度方式可变压缩比技术

美国密西根大学也曾提出过一个可变活塞高度方式的可变压缩比技术方案,它是通过在活塞内部安装弹性元件,让活塞的高度随着气缸内的压力变化而变化。这种方案的结构相对简单,且不需要附加的控制系统,容易实现。

2.6 丰田公司气缸体和曲轴箱相对位置可变式可变压缩比技术

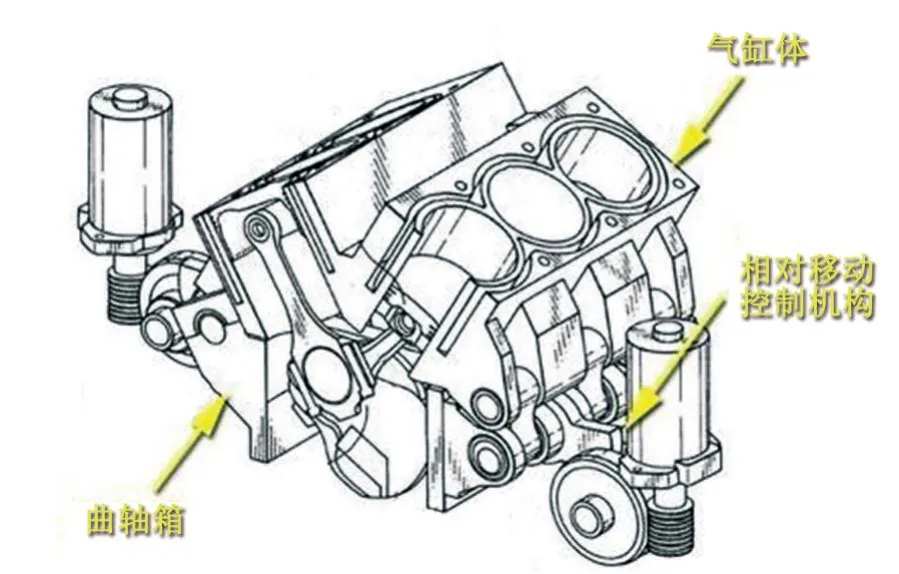

对于丰田直列式的可变压缩比发动机,从丰田公司申请的可变压缩比技术专利中可以看出,其可变压缩比的想法和萨博可变压缩比技术有点类似,是在气缸体上动手脚,气缸体和曲轴箱通过轴向的相对移动形成可变压缩比。如图25所示,气缸体和曲轴箱之间通过2条偏向凸轮连接,当需要改变压缩比时,电动机控制偏心凸轮转动一定角度,使得气缸体与曲轴箱产生出轴向的移动,这样燃烧室的容积就会改变,从而改变压缩比。但发动机产生的爆发力对偏心轴的控制会产生很大的影响,同时机构也比较复杂,因此丰田也只是停留在研究阶段。

有趣的是丰田公司还有V形可变压缩比发动机的想法(图26),和直列式可变压缩比发动机相似,也是气缸体和曲轴箱分离,通过蜗杆凸轮轴来控制气缸体,使得气缸体与曲轴箱发生相对位移,从而改变压缩比,只是V型发动机的控制难度及机构都要复杂很多。

图25 丰田公司可变压缩比技术

图26 丰田公司V6可变压缩比发动机专利图

2.7 韩国现代汽车公司在气缸盖内设置副活塞式可变压缩比技术

图27所示为韩国现代汽车公司可变压缩比发动机的专利图,是在气缸盖上面增加可一个可变腔,里面设置了副活塞,活塞能够在腔内移动,当需要改变压缩比是,电动机控制蜗杆带动偏心凸轮,偏心凸轮转动便会改变副活塞的位置,使得气缸内容积发生改变,从而获得可变压缩比。这样的想法比较简单,可行性也较高,但是这种方案容易产生密封问题,为了保证副活塞在高温高压下能够持久工作必须对其进行冷却,而且对燃烧室布置改变的不合理会导致放热损失急剧增加,使得内燃机的热效率下降。

和韩国现代汽车公司可变压缩比技术相类似的方案,还有瑞典Lund技术学院提出的可变压缩比方案,不同的是在气缸盖处设置了一套完成的活塞连杆系统,副活塞由第二曲轴驱动。第二曲轴通过机械传递装置与主曲轴相连,转速与主曲轴保持1:2的关系,这样就能与凸轮轴转数相同。当发动机工作时,根据不同工况的需要,调节副活塞的上止点位置与发动机主活塞上止点位置之间的相位差,从而改变燃烧室容积,达到压缩比可变的目的。

图27 韩国现代汽车公司可变压缩比发动机专利图

2.8 Iwis公司和AVL公司的可伸缩连杆式可变压缩比技术

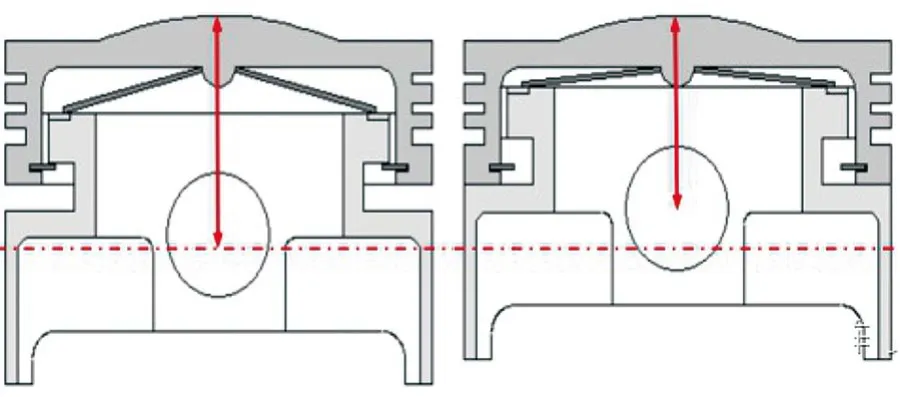

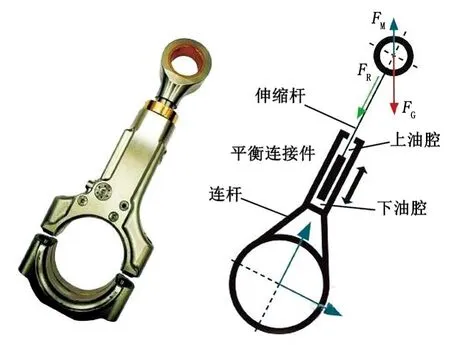

为了实现CO2的减排效果,又不对发动机结构做出重大改变,Iwis公司和AVL公司合作开发出了“Dual Mode VCS”可变压缩系统,这种系统可以在不改变发动机现有结构的情况下集成到现有的发动机系列中应用,其工作的基本原理是通过两极可伸缩的、集成在连杆体上并能够调整压缩比的调节机构来实现发动机的可变压缩比技术。为了能够让可伸缩连杆长度实现双向改变,Iwis公司和AVL公司的研发人员利用了发动机工作时作用在连杆小头的气体压力FM和惯性力FG,将连杆大头和连杆小头由一个只有一个自由度的连接件连接起来(图28)。由于连接件只有一个自由度,因此就可以灵活实现连杆长度的伸长和缩短:当合力FR在坐标系中为负时,即FG>FM时就能缩短连杆的长度;反之,当合力FR为正时,即FG<FM时就可以延长Dual Mode VCS连杆的长度。此外,伸长和缩短2个方向的单自由度平移都会受到机械限位的限制,这种可以平移的连接方式也可以视为一种气缸-活塞系统。当可伸缩连杆的长度由长变短时,下油腔中的液压油被挤出去,油量减少,液压油注入上方油腔;当可伸缩连杆的长度由短变长时,上方油腔排空,下方油腔注入液压油。液压阀系统控制着可伸缩连杆的长度变化,保证连杆的长度只按照希望的伸长量或缩短量变化。因此,液压阀系统中使用了单向控制的单向阀。它们决定了哪个油腔可以排出或注入液压油。当平移连接件移动到其限位位置时,液压阀系统就能保持着连杆长度调节机构工作位置在发动机交替变化的压力和拉力作用下不发生变化,也就是说可伸缩连杆的长度不变。

图28 具有相同功能的基本型连杆(左)和可伸缩连杆的工作原理(右)

除此之外,还要求这一系统能够充分地挖掘VCR可变压缩比调节系统的潜力。例如将米勒循环发动机与VCR可变压缩比技术相结合就会在最大与最小压缩比之间提供6挡压缩比,仅用一套可伸缩连杆系统就可以实现大范围的压缩比调整。该技术方案在连杆的活塞连接部没有额外的零部件,不需要特殊的加工和处理,活塞组件也没有变化。

工程师们将这一系统安装到标准型的2.0 L TGDI发动机上,并根据欧盟提出的WLTC轻型车测试循环工况的要求进行了试验测试。测试时,按照发动机的工作特性曲线分为2个区域,高压缩比和低压缩比行驶区域。通过试验可以看到,在低负荷至中负荷和低转速至中转速的范围内应使用高压缩比,以尽可能地降低CO2的排放;在高负荷区域内,发动机应在低压缩比工况下工作,以便能够在不进入爆燃区的情况下输出最大功率;在高转速和低负荷情况下,在WLTC轻型车测试循环和实际驾驶中的CO2排放量没有明显的影响,因此在这一区域内可以用低压缩比来驱动车辆行驶。